Ответы. 1. Проектная документация для строительства новых, технического перевооружения и реконструкции действующих нпс

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

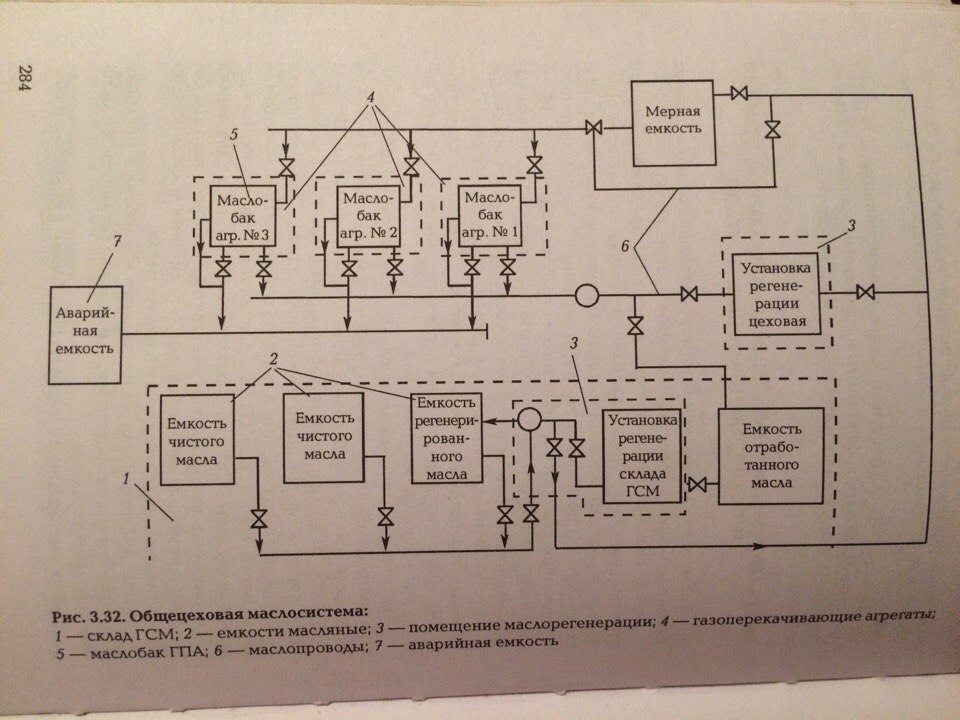

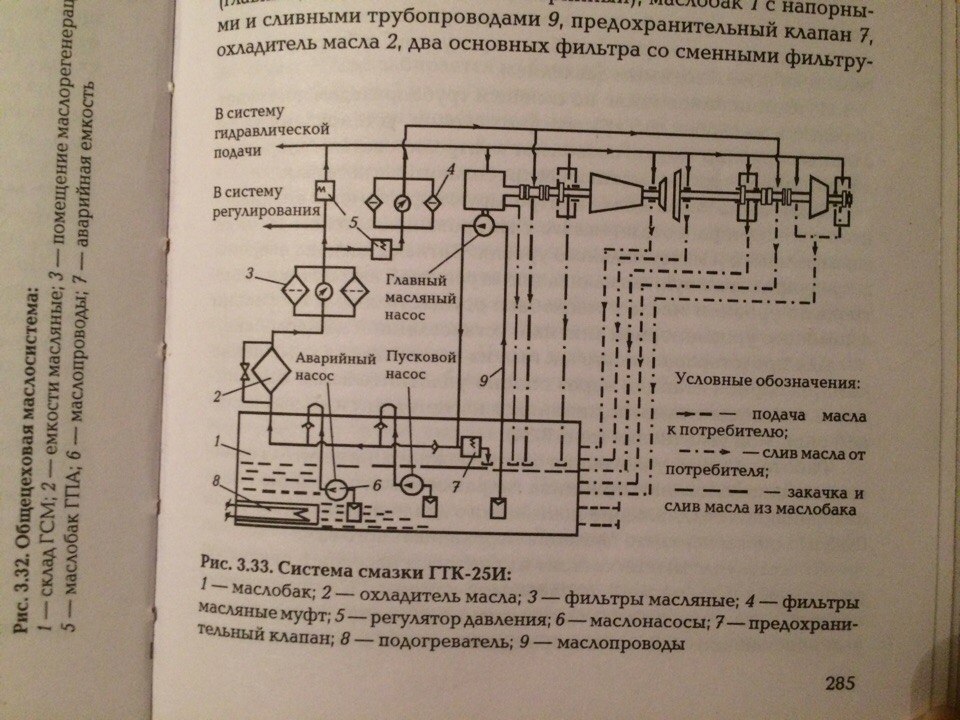

19. Технологическая схема КС.  Основные функции компрессорного цеха выполняются с помощью: 1) узла подключения; 2) блока очистки газа; 3) узла компримирования; 4) площадки охлаждения газа. Узел подключения предназначен для приема технологического газа, приема и запуска очистных и диагностических устройств, транзитного прохода газа по магистральному газопроводу, минуя компрессорную станцию. На входе и выходе из цеха установлены охранные краны № 19 (восточный) и № 21 (западный), которые предназначены для автоматического отключения магистрального газопровода от КЦ в случае возникновения каких-либо аварийных ситуаций в технологической обвязке оборудования КЦ. После крана № 19 газ поступает на входной кран № 7, который предназначен для отключения цеха от магистрального газопровода. Особенность входного крана заключается в наличии обводного (байпасного) крана, через который производится заполнение газом всей системы технологической обвязки КЦ. Таким образом, кран № 7 открывается только после выравнивания давления между магистральным газопроводом и технологическими коммуникациями КЦ. В противном случае возможен газодинамический удар, способный вывести из строя оборудование КЦ. Рядом с краном № 7 находится свечной кран № 17, через который газ можно стравливать в атмосферу при выполнении профилактических работ и возникновении аварийных ситуаций. На выходе из цеха располагаются выходной кран № 8 и свечной - № 18, назначение которых аналогично кранам № 7 и 17. Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного тока газа из газопровода в компрессорный цех. Между входным и выходным кранами располагается секущий кран № 20. Диаметр этого крана всегда совпадает с диаметром газопровода. Кран №20 обеспечивает нормальную работу цеха при компримировании газа При остановке центробежных нагнетателей (ЦБН) и перекрытии кранов № 7 и 8 секущий кран находится в открытом положении, что обеспечивает транзитную перекачку газа, минуя цех. После крана №7 одним или двумя шлейфами газ поступает к блоку очистки газа, где размещены пылеуловители. В КЦ используются пылеуловители циклонного типа, способные очищать газ от механических примесей (песка и окалины) и капельной влаги. Пылеуловители подключаются параллельно и оборудуются дренажной системой для удаления загрязнений. После очистки газ поступает во входной коллектор КЦ узла компримирования и распределяется по входным трубопроводам газоперекачивающих агрегатов (ГПА). Обвязка ГПА включает в себя следующие краны: 1) кран № 1 – входной отсекающий кран; 2) кран № 2 – выходной отсекающий кран; 3) кран № 4 – кран для заполнения контура нагнетателя; 4) кран № 5 – кран для продувки контура нагнетателя; 5) кран № 6 – противопомпажный кран для выхода на пусковой контур. На вход ЦБН газ поступает через кран № 1. После компримирования газ проходит через обратный клапан и выходной кран № 2. И далее идет через кран № 6 в пусковой контур. Различают пусковой контур агрегатов (малое кольцо) и пусковой контур КЦ (станционное кольцо). Пусковой контур агрегатов соединяет выход из узла компримирования со входом на блок очистки газа и выполняет следующие функции: 1) обеспечивает включение и загрузку ГПА на режим «газопровод» после запуска; 2) осуществляет антипомпажное регулирование для защиты ЦБН от помпажа при различных технологических режимах работы цеха; 3) проводит отключение ГПА от режима работы «газопровод» и переход на режим «кольцо»; 4) обеспечивает минимально необходимую степень повышения давления в ЦБН при его работе до включения режима «газопровод». Это требование предусматривается заводом-изготовителем и определяется допустимой нагрузкой на опорные подшипники нагнетателя во избежание их разрушения. Станционное кольцо образуют перемычки диаметром 700 мм, расположенные между входным и выходным шлейфами КЦ. При помощи кранов № 36 и 36а с байпасами № 36р и № 36ар они связывают выход из блока охлаждения со входом в блок очистки газа. Пусковой контур КЦ предназначен для работы ГПА на кольцо перед нагрузкой и разгрузкой. Так, например, при эксплуатации КЦ может возникнуть ситуация, когда давление на выходе из цеха может приблизиться к максимально разрешенному. В этом случае кран № 36 и 36а открывают, и часть охлажденного газа поступает на вход блока очистки. В результате выходное давление снижается, а входное - растет. В процессе сжатия технологический газ нагревается и для увеличения производительности должен быть охлажден. Для этого в КЦ располагается блок охлаждения газа, где установлены аппараты воздушного охлаждения (АВО), подключенные параллельно. Газ поступает в блок охлаждения через выходной кран № 2 узла компримирования. АВО обеспечивают поддержание температуры на выходе из КЦ в заданных пределах. Охлажденный газ по выходному шлейфу поступает в узел подключения и через выходной кран № 8, западный охранный кран № 21 уходит в магистральный газопровод Технологическая обвязка трубопроводов КС должна предусматривать: 1)прием технологичного газа из МГП; 2)очистку технологичного газа от механических примесий и капильной влаги 3)охлаждение газа в АВО после компремирования 4)распределение потоков газа для последующего компримирования и регулирование их загрузки ГПА. 5)подачу газа в МГП 6)пропуск газа, минуя КС, для транзитной перекачки по МГП7) 7)Вывод КЦ на станционное «кольцо» при пуске и остановке 8)при необходимости сброс газа в атмосферу из всех технологических газопроводов через свечные краны. На КС применяются две принципами схемы технологичной обвязки в зависимости от типа ГПА (полно ими неполнонапорный): - параллельная коллекторная обвязка для полнонапорных компрессоров, степень повышения = 1,4-1,5; - последовательно параллельная обвязка для неполнонапорных компрессоров(нагнетателей) со степенью повышения давления 1.23-1.25 Неполнонапорные нагнетатели соединяются последовательно в группы, обеспечивающие 2-х - 3-х ступенчатое сжатие; а группы в свою очередь соединяются параллельно через всасывающий и нагнетательный коллекторы. 20. Классификация ГПА. 1) по типу нагнетателей: -ГПА с центробежными нагнетателями -поршневые газомоторные компрессоры с центробежными нагнетателями 2)по типу привода: -ГПА с газотурбинным приводом; -ГПА с электроприводом; -ГПА с газовым двигателем внутреннего сгорания (газотурбинные двигатели) ГПА с газотурбинным приводом: -на агрегаты со стационарной ГТУ; -с приводами от газотурбинной двигателей авиацион. и судового типов. Поршневой газомоторный привод делится на агрегаты: -низкого (0,3-2 Мпа); -среднего (2-5Мпа); -высокого давления (9,8-12Мпа) «+» этих ГПА: -надежность в эксплуатации; -длительность срок службы; -способность работать в широком диапазоне давлений и т.д. ГПА с ЦБ нагнетателями: -неполнонапорные (степень сжатия 1,23-1,25) -полнонапорные (степень сжатия 1,45-1,7) ГТУ авиационная или судовая типа отличаются от стационарных небольшими габаритами с массой, что позволяет осущ-ть их сборку на заводах-изготовителях и поставлять в блочно-контейнерном варианте на КС. 21. Узлы ГПА. Газоперекачивающий агрегат (ГПА) - предназначен для компримирования природного газа на компрессорных станциях газопроводов и подземных хранилищ газа. Узлы ГПА включают в себя: - укрытие турбоблока - блоки подготовки топливного буферного газа и барьерного воздуха - система всаса - система выхлопа - системы охлаждения ГТУ и трансмиссии - система вентиляции и отопления - система пожаротушения 22. Классификация ГПА по исполнению. 1. Блочно-модульные ГПА в таком исполнении имеют небольшие габаритные размеры и низкие эксплуатационные затраты в области тепло- и энергоснабжения Конструктивные особенности: турбоблок размещается в контейнере есть возможность применения вертикального или бокового выхлопа, а также установка утилизационного теплообменника применена осевая выкатка двигателя через систему всаса 2.ГПА ангарного исполнения Конструктивные особенности турбоблок размещается в ангаре есть возможность применения в составе агрегата газотурбинного привода промышленного типа выкатка двигателя из кожуха шумоизолирующего осуществляется в бок применение бокового выхлопа с возможность. установки утилизационного теплообменника введение в состав ГПУ агрегатных блоков подготовки топливного, буферного газа и барьерного воздуха введение в состав ГПА с низковольтными комплектными устройствами АВО газа 3.ГПА блочно-модульного исполнения Применяются в составе КС в южных районах и средней полосы РФ Конструктивные особенности унифицированность конструкции ГПА для различных мощностей оптимизация габаритов укрытия ГПА боковая выкатка двигателя из кожуха шумотеплоизолирующего расширение функций агрегата (подготовка топливного, буферного газа, воздуха, система бесперебойного питания, управления АВО газа) контроля сборки ГПА уменьшение времени монтажных работ за счет применения блоков заводской готовности и заводской контрольной сборки ГПА применение системы видеонаблюдения применение ГТУ авиационного типа возможность применения вертикального или бокового выхлопа, а также установки утилизационного теплообменника 23. Схемы технологической обвязки оборудования и трубопроводов КС. Делится на: традиционную блочно-модульную Основными недостатками классической коллекторной обвязки является: - высокая металлоемкость трубопроводной обвязки - высокие газодинамические потери в технологических трубопроводах - оборудование и трубопроводы занимают значительные площади территории КС - неудобство при эксплуатации, связанное с режимным регулированием числа работающих пылеуловителей и АВО газа. Блочно-модульная компоновка включает: - всасывающую линию - ГПА-16/76 ПС-90 - линии нагнетания - линии рециркуляции Также в комплект поставки ГПА входит микротурбина. Она позволяет осуществлять автономную работу ГПА при прекращении внешнего электроснабжения. С помощью этой установки становится возможным: расположение пылеуловителей в технологической обвязке ГПА размещение линии рециркуляции газа в технологическом модуле индивидуальная поагрегатная обвязка АВО газа. 24. Система маслоснабжения КС. В процессе эксплуатации система маслоснабжения КС должна обеспечивать маслом: - ГПА -электротехнические устройства и вспомогательные механизмы -сбор, очистку, измерение расхода и учет движения масла Система маслоснабжения КС включает в себя две маслосистемы: общецеховую и агрегатную. При эксплуатации КС должен быть обеспечен неснижаемый запас масла с следующем количестве: - не менее трехмесячного расхода смазочного масла для всех установленных ГПА и двигателей электростанций. ГПА и двигатели электростанций (при неблагоприятной транспортной схеме не менее шестимесячного расхода) - трансформаторные масла – не менее 10% от количества залитого в трансформатор и масляные включатели - других масел – не менее двухмесячного расхода Сокращенный анализ турбинного масла: -определение температуры вспышки - кислотного числа -реакции водной вытяжки (количественное определение водорастворимых кислот) -наличия механических примесей, щлама и воды Сокращенный анализ трансформаторного масла -определение температуры вспышки - напряжении пробоя - кислотного числа -реакции водной вытяжки - механических примесей Система маслоснабжения КС включает в себя 2 системы - общецеховую - агрегатную 25. Общецеховая система маслоснабжения. Предназначена для приема, хранения и предварительной очистки масла перед его подачей в расходную емкость цеха Эта система включает в себя -склад горюче-смазочных материалов -помещения маслорегенирации На складе ГСМ имеются в наличии емкости чистого и отфильтрованного масла В помещении склада ГСМ устанавливаются -емкость отрегенерированного масла -емкость отработанного масла -установка очистки масла - насосы для подачи масла -системы маслопроводов с арматурой Общецеховая маслосистема  На складе имеются в наличии емкости 2 для чистого и отраб масла. Объем емкостей для чистого масла подбирают исходя из обеспечения работы агрегатов сроком не менее 3 месяцев. Для организации движения масла между ГСМ и расходной емкостью, а также для подачи к ГПА чистого масла и откачки из него отработанного их соединяют маслопроводами. Эта система должна обеспечивать: -подачу чистого масла из расходного маслобака в маслобак ГПА, при этом линия чистого маслане должна соединяться с линией отработанного масла. -подачу отработанного масла из ГПА только в емкость отработанного масла. -аварийный слив и перелив масла из маслобака ГПА в аварийную емкость 26. Агрегатная система маслоснабжения.  Схема маслосистемы для агрегата ГТК-25И «Нуово-Пуньоне» включает в себя: - смазочную систему - систему уплотнения и гидравлическую систему Система смазки ГПА включат в себя три масляных насоса 6 (главный, вспомогательный и аварийный), маслобак 1 с напорными и сливными трубопроводами 9, предохранительный клапан 7, охладитель масла 2, два основных фильтра со сменными фильтрующими элементами 3, электрический подогреватель 8, датчики давления, температуры и указателей уровня масла. Работа осуществляется следующим образом: после включения вспомогательного масляного насоса масло под давлением поступает из маслобака в нагнетательные линии. Затем к маслоохладителям, после них к основным масляным фильтрам. После фильтров очищенное масло поступает на регуляторы давления, которые обеспечивают подачу масла на подшипники и соединительные муфты. Из подшипников масло поступат в маслобак. 28. Основные системы ГТУ «Ладога-32». Состоит из: -турбоблока на собственной раму - рама вспомогательных устройств (РВУ) пусковая система система маслоснаюжения топливная система системы газообнаружения и вентиояции - кожух шумоизолирующий ГТУ - кожух шумоизолирующий РВУ Рама вспомогательных устройств является также маслобаком ГТУ «Ладога-32» оснащалась главным масляным насосом с механическим подводом от ротора ТВД через понижающий редуктор. Вместо насоса с механическим приводом применяются 2 насоса одинаковых характеристик с приводом от ЭД и аварийный насос, работающий от источника постоянного потока. Такая конструкция позволила убрать редуктор с рамы вспомогательных устройств , а также объединить систему маслоснабжения в отдельный блок, который предназначен для подготовки масла в системе маслоснабжении газ. турбины и Ц5 компрессора. Блок маслоснабжения выполняет: -создает гидравлические давления, необходимое для циркуляции смазочные масла; - осуществляет обращение масла через охладитель -выполняет очистку масла (в том числе с аварийного насоса ); -осуществляет замер и контроль параметров масла. Рама-маслобак включает: -Маслобак, который является опорной металлоконструкцией для установки труба-блока, а также емкостью для системы маслоснабжения. -Основание, обеспечивающее единую высотную отметку ролих турбоблока и рамы маслобака при уст-ке кожуха, а также является оперн. Элементом для учт-ки топливы. Трубопроводов от блока топливоподачи к турбоблоку. -Аварийный насос смазаны. Масла с приводом от электродвигателей постоянного тока -Теплоэлектронопреватели для разогрева масло в период предпусковой податовая до необходим температуры. -Уровнемеры для обеспечения контроля уровня масла. -Запорные арматура, шар. Краны. Перепад температур масла на входе и выходе ГПА составляет 15-25C, температура на сливе подшипников должна составить 65-75С. Min-м температуры свыше 45С. При температуре 85 срабатывает защита. 29. Системы водоснабжения объектов нефтяной и газовой промышленности. Классификация. Система маслоснабжения – комплекс инженерных сооружений, обеспечивающих добычу, обработку, хранение, транспортировку и подачу воды потребителям Классификация систем водоснабжения по территориальному признаку - районные ( система целого района) - местные (система одного городка, поселка) 2) по способу подачи воды -напорная (механизм подача воды – перекачка насосами) - безнапорная (высотное положение источника водоснабжения относительно объекта потребления обеспечивает требуемые напоры) 3) по видам удовлетворяемых потребностей - хозяйственно-питьевые (персонала и наслеления) - противопожарные (для тушения пожара) - производственные (подача воды на удовлетворение технологических, технических потребностей предприятий) 4) по характеру источника водоснабжения -поверхностные системы (речные, озерные и другие) -подземные системы ( артезианские, родниковые) - питание от существующего водопровода (крупного производственного объекта или городской сети) - совмещенные 5) по кратности использования -прямоточные (используются один раз, а затем сбрасывается в канализацию и водоемы) - с повторным использованием ( используется один раз, после чего направляется на другой вид использования, а затем в канализацию) - оборотные (используются по замкнутому контуру) На предприятиях транспорта и хранения нефти и газа устанавливаются следующие системы водоснабжения -хозяйственно-питьевая -противопожарная -производственная В зависимости от качества требований к воде, необходимых напоров и расходов, устраиваются следующие системы: отдельные комбинированные, когда некоторые из водопроводов различного назначения совмещаются в один (производственно-противопожарные, производственно-хозяйственно-питьевые) Для КС характерны объединенные трубопроводы, на гнпс отдельными выделяются противопожарные водопроводы |