КУРСОВОЙ ПРОЕКТ по дисциплине «Пожарная безопасность технологических процессов». Вариант 68. 1. Расчетное определение категории производственных помещений и здания

Скачать 0.67 Mb. Скачать 0.67 Mb.

|

1.2. Категорирование помещения.1.2.1. Характеристика помещения.Отделение реагентов Отделение реагентов предназначено для приема реагентов в таре, их хранения и отпуска в производственные цеха рассматриваемого здания и на другие производства. В помещении имеются участки для напольного хранения негорючих материалов в негорючей (металлической) таре, а также имеется два участка для напольного хранения горючих реагентов: участок 1 для хранения реагентов в крупной таре (органические растворители в металлических бочках объемом 30 л) и участок 2 для хранения реагентов в мелкой таре (органические растворители в м  еталлических канистрах объемом 10 л).   5000 l2 Рис.2. Размещение участков с ЛВЖ в отделении реагентов Доставка и вывоз реагентов (в том числе органических растворителей) производится на ручных тележках. Выгрузка (погрузка) крупной тары на участке 1 производится с помощью ручной тали. Участки 1 и 2 ограждены сеткой «Рабица» высотой 1,2 м. Расстояние от стен помещения до границ участков 0,3 м. Характеристика отделения реагентов приведена в таблице 2.

Параметры металлических (стальных) бочек с органическими растворителями, поступающими на участок 1, и их максимальное количество приведены в табл. 3. Таблица 3

Параметры канистр типа КН с органическими растворителями, поступающими на участок 2, и их максимальное количество приведены в таблице 4.

Виды поставляемых в бочках растворителей приведены в табл. 5

Виды поставляемых в канистрах растворителей приведены в табл. 6 Таблица 6

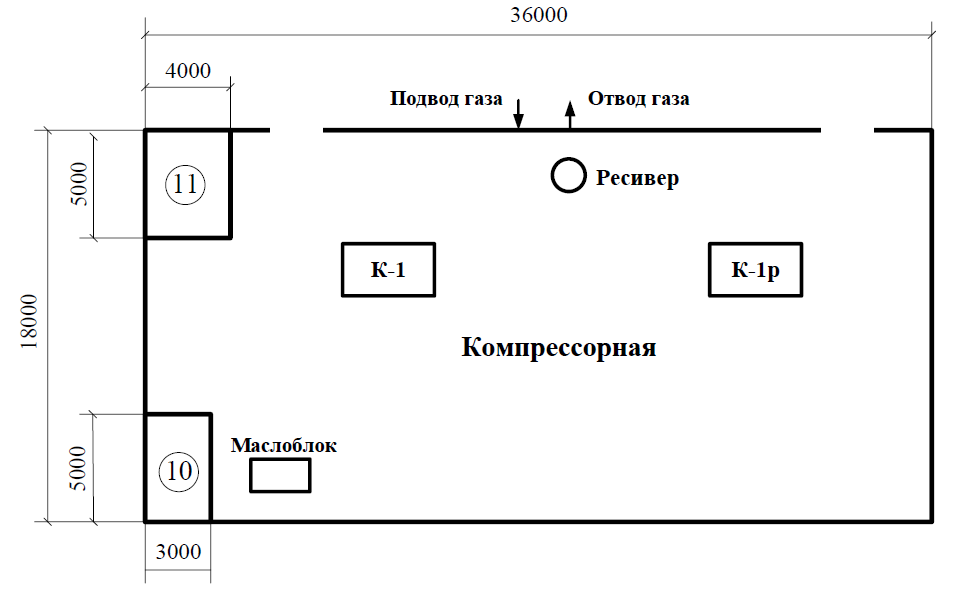

Компрессорная В помещении компрессорной размещается два компрессора (один компрессор К-1 работает, второй компрессор К-1р находится в «холодном» резерве), один ресивер для сжатого газа и маслоблок. Схема размещения оборудования в компрессорной приведена на рис. 3.   5000 Рис. 3. Размещение оборудования в компрессорной Характеристика компрессорной приведена в табл. 7 Таблица 7

Рис. 4. Схема производственного процесса в компрессорной: 1, 7, 9 – запорные устройства; 2, 4, 6 – участки газопровода; 3 – компрессор; 5 – ресивер; 8 – маслопроводы; 10 – маслоблок Компрессор 3 предназначен для сжатия горючего газа до необходимого давления и его транспортировки в производственные цеха предприятия. Газовый ресивер 5 выполняет следующие функции: создает резерв сжатого газа; охлаждает сжатый газ; сглаживает пульсацию газового потока, выходящего из компрессора; стабилизирует давление в системе при переменном расходе газа; собирает и отводит конденсат; обеспечивает непрерывность технологического процесса. Маслоблок 10 служит для централизованной подачи смазочного масла в компрессор. В состав маслоблока входят: бак для хранения масла с встроенным водяным холодильником, насос и фильтр. Смазочное масло забирается из бака насосом, фильтруется от механических примесей в фильтре и по напорному трубопроводу направляется в компрессоры. Отработанное масло из компрессора по трубопроводу возвращается в бак. Водяной холодильник служит для охлаждения масла в баке до рабочей температуры. Маслоблок установлен на полу помещения компрессорной и имеет размеры в плане 1,2 x 0,7 м и высоту 0,6 м. Маслопроводы 9 проложены на расстоянии 0,15 м от пола. Параметры участков газопровода и маслопровода приведены в табл. 8. Таблица 8

Рис. 5. Компрессорное оборудование: а – газовый поршневой компрессор типа АГШ; б – ресивер Характеристика оборудования в компрессорной приведена в табл. 9 Таблица 9

Примечание * к табл. 9: производительность компрессора приведена к стандартным условиям (р = 101325 Па и t = 20 °С). Способы перекрытия запорных устройств при аварийной разгерметизации оборудования с горючим газом в помещении компрессорной приведены в табл. 11. Таблица 10

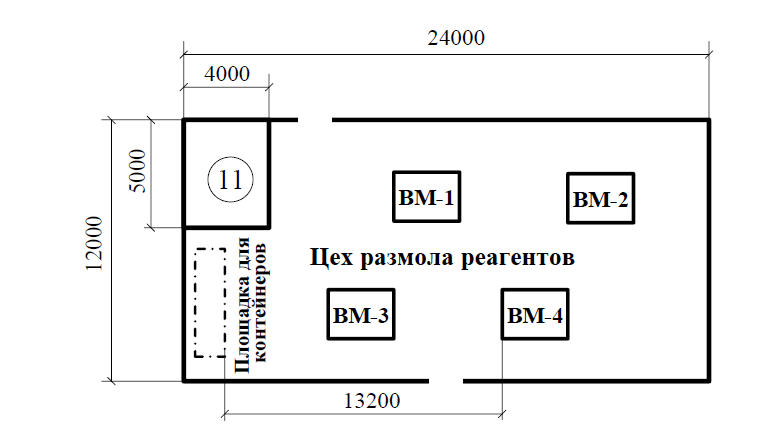

Цех размола реагентов В цехе размола реагентов в вибрационных мельницах типа СВУ-2 производится сухое тонкое измельчение кусковых и зернистых реагентов (размол горючих и негорючих материалов) в периодическом режиме в воздушной среде (конструкция вибрационных мельниц позволяет осуществлять процесс сухого измельчения в вакууме или контролируемой газовой среде). Помольные камеры выполнены из нержавеющей стали. В качестве мелющих тел используются стальные шарики из инструментальной стали. В весовой, расположенной в соседнем производственном здании, кусковые и зернистые реагенты расфасовывают в количестве до 10 кг в маркированные крафт-мешки (мешки изготовлены из трехслойной бумаги, имеют размеры 0,92x0,5x0,13 м и массу 0,22 кг). Крафт-мешки в количестве 5 штук погружают в металлические контейнеры (размеры в плане 0,8x0,7 м и высота 0,8 м) и на автотележках отправляют в цех размола, где устанавливают рядом с вибромельницами. Измельченные в цехе размола материалы засыпают в металлическую тару (цилиндрические боксы с крышками, имеющими внутренний диаметр 180 мм и высоту 240 мм) и в количестве 10 штук загружают в контейнеры. Измельченные негорючие материалы отправляют на ручных тележках из цеха размола в смесительное отделение, а горючие материалы – на автотележках в цеха, расположенные в соседних зданиях предприятия. Освободившиеся крафт-мешки укладывают в свободные контейнеры (каждый контейнер вмещает до 30 мешков), которые отправляют в весовую или временно размещают на выделенном участке в цехе размола реагентов (на площадке размером 2,0x1,0 м возможно хранение не более 2 контейнеров с мешками). Характеристика цеха размола реагентов приведена в табл. 11. Таблица 11

Примечания к табл. 11: *виды текущей и генеральной пылеуборок идентичны; **площадь доступных поверхностей, очистка которых производится при текущей уборке, принять равной площади пола помещения. В цехе размола реагентов на производственных участках ВМ-1-4 размещены вибромельницы СВУ-2 и контейнеры с зернистым и измельченным материалом. На участке ВМ-4 производится измельчение зернистых горючих материалов (рис. 6)   12000 Рис. 6. Размещение оборудования в цехе размола реагентов Продолжительность цикла измельчения 30-60 мин, частота колебаний барабанов вибромельниц 20-30 Гц. Минимальное расстояние между площадкой для контейнеров и мельницей ВМ-4 составляет 13,2 м. Габариты вибрационной мельницы СВУ-2 приведены в табл. 12. Таблица 12

В табл. 13 приведены виды измельчаемых материалов, а также свойства загружаемого в мельницу зернистого горючего материала и измельченного материала Таблица 13

Общий вид вибрационной мельницы приведен на рис. 7  Рис. 7 Вибрационная мельница типа СВУ-2М со сменными помольными камерами | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||