курсач. Введение. 1 Раздел нефтегазопромыслового оборудования

Скачать 407.44 Kb. Скачать 407.44 Kb.

|

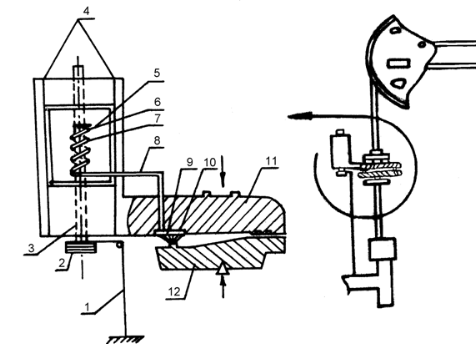

1 – нить приводного механизма, 2 – шкив ходового винта, 3 – ходовой винт столика, 4 ‑ направляющие салазки столика, 5 – бумажный бланк, 6 – пишущее перо геликсной пружины, 7 – геликсная пружина, 8 – капиллярная трубка, 9 – силоизмерительная камера, 10 – нажимной диск, 11 – месдоза (верхний рычаг силоизмерительной части), 12 – рычаг (нижний) силоизмерительной части Рисунок 11 - Принципиальная схема гидравлического динамографа 1.3 Регулирование параметров (режима) работы оборудования (скважины) и их обслуживание При гидромеханических исследованиях скважин и других скважинных работах установки должны располагаться на расстоянии не менее 25 м от устья ближайшей скважины. При работе на скважинах с газопроявлением установку размещают с наветренной стороны. Техническое состояние установки проверяют при работе лебёдки вхолостую. Барабан лебедки запускают вхолостую последовательно на спуск и подъем. Обороты барабана плавно изменяют от нуля до максимума рукояткой механизма дублирования управления дроссельной заслонкой автомобиля на первой и второй передачах коробки передач. 1.4 Расчет оборудования 1.4.1 Расчет нагрузок на головку балансира СК Исходные данные: Hд = 1256 м - высота подъёма жидкости (расстояние от устья до динамического уровня); Q = 79,5 т/сут - дебит скважины; Qт = 88,3 т/сут - теоретическая подача; ηн = 0,93 - КПД насоса; ηСК = 0,82 - КПД станка-качалки; ηм = 0,86 - КПД механический; Dпл = 43 мм - диаметр плунжера насоса; ρж = 850 кг/м3 - плотность жидкости; S = 1,8 м - максимальная длина хода сальникового штока; n = 10 к/мин - максимальное число качаний балансира в минуту. Расчёт по формуле Д.В. Ефремова Необходимая мощность двигателя определяется:  , Вт [5, стр. 123] (1) , Вт [5, стр. 123] (1) где  - коэффициент подачи насосной установки; - коэффициент подачи насосной установки;K - коэффициент степени уравновешенности станка-качалки (для уравновешенной системы K = 1,2).  [5, стр. 120] (2) [5, стр. 120] (2) Расчёт по упрощённой формуле Приближённо мощность двигателя можно определить:  , кВт [5, стр. 125] (3) , кВт [5, стр. 125] (3) где  - средняя линейная скорость движения плунжера, м/с; - средняя линейная скорость движения плунжера, м/с;Рж - вес столба жидкости в насосных трубах выше динамического уровня, Н.  , м/с [5, стр. 125] (4) , м/с [5, стр. 125] (4)  , Н [5, стр. 126] (5) , Н [5, стр. 126] (5) Н НВыбор двигателя Для заданных условий при найденной по формуле Д.В. Ефремова мощности следует принять двигатель, обеспечивающий в полной мере величину вычисленной мощности. При выборе электродвигателя надо иметь в виду, что для чисел качаний балансира больше 8 в минуту рекомендуются двигатели с синхронной частотой вращения около 1500 об/мин, а для чисел качаний меньше 8 в минуту рекомендуются двигатели с частотой вращения менее 1000 об/мин. Таким образом, выбираю двигатель АОП-52-4. 2 Раздел монтажа и ремонта нефтегазопромыслового оборудования 2.1 Монтаж оборудования 2.1.1 Монтаж установки штангового глубинного насоса Для установки станка-качалки сооружается фундамент - либо монолитный, либо сборный. Перед монтажом станка-качалки проверяют комплектность поставки узлов и крепежного материала. Монтировать начинают с установки рамы на фундамент затаскиванием ее по уложенным накатам из труб или же крапом. После установки рамы выверяют ее положение относительно центра скважины и горизонтальность в продольном и поперечном направлениях. Иногда раму станка устанавливают на фундамент без редуктора. После сборки тормозного устройства проворачивают шкив редуктора до установки кривошипов в горизонтальное положение и затормаживают их тормозом. Нижние головки шатунов присоединяют к кривошипам, закрепляя их положение затягиванием гайки специальным патронным ключом. Гайки после крепления шплинтуются. Гайки после крепления шплинтуются. Расстояние между шатунами и кривошипами с обеих сторон станка должно быть одинаковым. Проверив параллельность продольных осей кривошипов и совпадение наружных поверхностей шкивов редуктора и электродвигателя, надевают клиновые ремни. Ремни натягивают поднятием или опусканием поворотных салазок. По окончании сборки н проверки ее качества устанавливают фундаментные шпильки, концы которых должны выступать над верхней плоскостью рамы для установки гайки и контргайки. По окончании монтажа электрооборудования, ограждения кривошипа и площадки с лестницей для обслуживания электродвигателя, а также проверки смазки в подшипниках и редукторе разрешается выполнить пробный пуск станка-качалки и обкатку на холостом ходу в течение трех часов. В процессе обкатки проверяют вертикальность движения шатунов, точки подвеса штанг, величины торцового и радиального биения шкивов, наличие шума и стука в узлах. При удовлетворительной работе и отсутствии дефектов присоединяют штанги скважинного насоса, пускают станок в работу под нагрузкой. После пуска станка-качалки в эксплуатацию по истечении первых нескольких дней работы следует осмотреть все резьбовые соединения и подтянуть их. В первые дни эксплуатации требуется систематически контролировать состояние сборки, крепления подшипников, затяжки кривошипных и верхних пальцев на шатуне, уравновешивание, натяжение ремней, отсутствие течи масла в редукторе и т. п.; проверять соответствие мощности и скорости вращения вала электродвигателя установленному режиму работы станка. Электродвигатель должен быть подключен к сети так, чтобы кривошипы вращались по стрелке, указанной на редукторе. После пуска в эксплуатацию нового редуктора необходимо через 10 - 15 суток вылить из него масло и промыть керосином или соляровым маслом для удаления частиц металла, появляющихся в процессе первоначальной работы редуктора. Для повторного использования слитое масло необходимо обязательно профильтровать. Наличие масла в редукторе проверяют через контрольные клапаны или щупом. Свежее масло добавляют в редуктор тогда, когда через нижнее контрольное отверстие оно не поступает. Уровень масла в редукторе должен быть между нижним и верхним контрольными клапанами. 2.2 Ремонт оборудования 2.2.1 Ремонт установки штангового глубинного насоса Планово-предупредительная система технического обслуживания и ремонта станков-качалок включает в себя периодические осмотры, периодическое техническое обслуживание и ремонт. Ремонт станков-качалок производиться в целях восстановления их работоспособности, нарушенной в процессе эксплуатации вследствие износа, деформации деталей, нарушения посадок. При текущем ремонте выполняют: - частичную разборку станка-качалки - проверку состояния, замену канатной подвески, головки балансира, серьги, кривошипов, шатунов, тормозного шкива и ленты, подшипников, втулок и пальцев, осей при наличии износа, трещин, погнутости, отколов; - проверку состояния, замену изношенных ремней и регулировку их натяжения; - контроль состояния, ремонт рамы, лестниц, ограждений; - проверку и регулировку соосности соединения кривошипов с шатунами; - уравновешивание станка-качалки; - проверку фиксатора головки, замену крепежный стопорных деталей при наличии износа, вмятин и т.д; - cмену смазки в соответствии с картой смазки; - cборку, регулировки станка-качалки; - oкраску по мере необходимости. Для ускорения ремонта станков-качалок на промыслах широко применяют метод узлового ремонта, который заключается в том, что узел, включающий в себя несколько деталей, среди которых имеются износившиеся, целиком снимают со станков- качалок, а на его место устанавливают другой, заранее отремонтированный в мастерских. Для технического обслуживания и ремонта станков-качалок используют агрегат наземного ремонта АНР-1, который имеет грузоподъемный механизм, отопительно-вентиляционную установку, пневмоинструмент, верстак, компрессор, насос для густой смазки, маслораздаточный бак и другое оборудование, установленное на шасси автомобиля, который буксирует также электрогазосварочную установку. Капитальный ремонт станка-качалки заключается в полной разборке, замене или ремонте всех деталей и узлов, в том числе и базовых, сборке станка, его регулировке, обкатке и испытании. Станок обкатывают в течение 24 ч без нагрузки, после чего осуществляют контроль основных узлов станка-качалки. Текущий ремонт, проводимый в мастерских, заключается в смене основных быстро изнашивающих деталей: штоков, шариков, седел, клапанов, клеток и плунжера. Насос, бывший в употреблении, перед разборкой пропаривают в специальном устройстве, которое состоит из трубы большого диаметра. К одному торцу трубы приварена крышка с соплом, к которому подводится пар. Другой конец трубы после помещения в нее насоса закрывают крышкой. Снизу в трубе имеется отверстие, в которое вварена трубка для слива конденсата и грязи в канализацию. После очистки насос укладывают на сборочно- разборочный стенд и кожух закрепляют зажимами. Порядок разборки зависит от конструкции насоса. Плунжер из цилиндра извлекают при помощи рыма-толкателя. Детали и узлы насоса проверяют в соответствии с техническими условиями. Не допускаются смещение втулок цилиндра и задиры на их внутренних поверхностях. Если цилиндр насоса имеет равномерный износ, он может быть использован с одним из плунжеров ремонтных размеров. Завод изготовляет плунжеры, диаметры которых больше начальных размеров. Подобранный плунжер должен быть без заеданий, свободно проталкиваться по всей длине цилиндра усилием одного рабочего. Искривленные и неравномерно изношенные цилиндры подлежат полной разборке. Искривленные кожухи правят, а изношенные цилиндровые втулки заменяют новыми. Изношенные плунжеры после соответствующей обработки могут быть использованы в малоразмерных цилиндрах. Незначительный износ восстанавливают хромированием. Изношенные резиновые манжеты гуммированных плунжеров заменяют новыми. Ответственными деталями насосов являются клапаны. При сильном износе и коррозии шарик и седло заменяют новыми. При отсутствии следов износа пару шарик - седло подвергают гидравлическому испытанию и в случае не герметичности притирают в течение 10 минут в специальном приспособлении. Для притирки на лист мягкой резины наносят слой пасты. Притирая шарик и седло, проверяют их состояние. При отсутствии рисок и царапин пару вновь испытывают на герметичность на специальном стенде. Аналогично поступают и с новыми парами шарик - седло, предназначенными для замены изношенных. Перед сборкой насоса цилиндр с установленным всасывающим клапаном подвергают гидравлическому испытанию на соответствующее давление, после чего производят окончательную сборку. Кроме ремонта изношенных в мастерской проверяют новые насосы перед их спуском в скважину. 2.2.2 Неисправности оборудования при проведении исследований скважин В зависимости от принятых методов исследования, состояния освоения скважины, ожидаемого дебита, конструкции скважины производятся работы по опробованной годами технологии проведения газодинамических исследований. Запись устьевых параметров производятся электронными приборами. Для фиксации пластовых (забойных) параметров производится монтаж лубрикатора и спуск глубинных приборов на скребковой проволоке в скважину на заданную планом исследовательских работ глубину. Для расчета дебита газа при проведении исследований с выпуском газа на газо-факельной установке (ГФУ) выполняется монтаж приборов для измерения давления и температуры, устанавливается лимитная шайба в ДИКТ. Спускоподъемные операции с глубинным прибором осуществляются с использованием лебедки АИС (ЛИС). 3 Раздел подземного ремонта скважин 3.1 Классификация видов ремонта и операций, проводимых в скважинах Характерной особенностью подземного ремонта является то, что при различных его назначениях могут выполняться одни и те же операции. Например, при изменении глубины подвески ШСН и при гидроразрыве выполняют спуско-подъемные операции и т. п. Независимо от целей подземного ремонта одинаковые по своему содержанию операции, входящие в него, требуют использования одних и тех же специализированных машин и инструментов. При подземном ремонте выполняются следующие операции: транспортные — доставка к скважине необходимого оборудования и инструмента. Подготовительные — установка оборудования на площадке у скважины и подготовка его к работе, cпуско-подъемные — извлечение или спуск в скважину оборудования, собственно операции ремонта, заключительные — свертывание комплекса оборудования и подготовка его к транспортировке. Подразделение операций при подземном ремонте достаточно условно. В ряде случаев операции, собственно подземного ремонта занимают очень мало времени по сравнению со всеми остальными, например смена цилиндра трубного скважинного насоса. Иногда спуско-подъемные операции являются целью ремонта, например при изменении глубины спуска колонны подъемных труб. Подземный ремонт скважин включает в себя текущий и капитальный ремонты, а текущий, в свою очередь, подразделяется на предупредительный, вынужденный и технологические работы. Предупредительный ремонт в зависимости от способа эксплуатации скважины включает следующие операции. При фонтанной или компрессорной эксплуатацииспуск или подъем колонн труб, замену отдельных изношенных или имеющих дефекты труб, установку или замену пакеров, якорей, газлифтных клапанов, клапанов-отсекателей, очистку внутренней полости труб от песка, парафина, солей или продуктов коррозии (с подъемом и без подъема труб на поверхность), промывку пробок. При эксплуатации ШСН или ЭЦН: к перечисленным операциям добавляют спуск или подъем насоса, проверку его состояния, замену новым: -проверку и замену клапанных узлов; -проверку, очистку или замену защитных приспособлений насоса; -спуск, подъем или замену подземного оборудования скважин, оборудованных ЭЦН; -установку или замену клапанов-отсекателей. Вынужденный ремонт проводят для устранения внезапно появившихся отказов или дефектов в работе оборудования: -ликвидация обрывов или отвинчивания колонны насосных штанг; -расхаживание заклиненного плунжера; расхаживание прихваченных труб. При текущих ремонтах целесообразно совмещать несколько операций; например, при замене ШСН целесообразно очистить поднятые трубы от песка или парафина, осмотреть и отбраковать дефектные штанги и трубы и т. п. К технологическим работам относятся: изменение глубины подвески рядов труб или их диаметров при фонтанной или газлифтной эксплуатации; изменение глубины подвески насоса; замена насоса на другой. Необходимо отметить, что такое деление операций на перечисленные группы достаточно условно, но оно приводится здесь для облегчения понимания назначения и целей всего многообразия работ, проводимых со скважиной и оборудованием, спущенным в нее. Например, образование пробок или отложений парафина может вызвать вынужденный ремонт, если наблюдение за работой скважины велось плохо и появление пробки привело к прекращению подачи, или предупредительный — при постоянном наблюдении за работой скважин. Капитальный ремонт скважин включает в себя опера¬ции, связанные с ремонтом собственно скважины и воздействием на призабойную зону и пласт. Кроме того, обычно к ним относят сложные вынужденные операции текущего ремонта, например извлечение оборванных штанг и труб. Помимо обследования скважин и уточнения номенклатуры предстоящих к выполнению операций капитальный ремонт включает: ремонтно-исправительные работы (герметизация устья, исправление и замена поврежденной части колонны, перекрытие дефектов в колонне, установка и разбуривание цементных пробок), изоляционные работы, крепление пород призабойной зоны, очистку фильтра, переход на другой продуктивный горизонт, зарезку и бурение второго ствола, ловильные работы. К капитальному ремонту могут быть также отнесены и работы, связанные с воздействием на призабойную зону и пласты: кислотная обработка; гидравлический разрыв пласта; тепловое воздействие на призабойную зону. Рассмотрение технологии подземных ремонтов показывает, что спуск-подъем штанг или труб присутствует практически во всех случаях. Исследования показывают, что на эти процессы уходит 70—90 % всего времени, затрачиваемого на подземный ремонт. Работа по сокращению времени и трудоемкости спуско-подъемных операций ведется в двух направлениях: - создание машин и механизмов для ускорения и облегчения труда бригад подземного ремонта в сочетании с совершенствованием технологии выполнения операций; - разработка оборудования, исключающего вообще или значительно сокращающего отдельные операции спуска-подъема. В качестве примера первого направления можно привести создание автомата АПР-2 (автомат Молчанова) с комплексом инструментов, в качестве второго — эксплуатацию скважин с помощью вставных насосов (исключающих необходимость подъема труб при смене насоса) или использование гибких штанг, при подъеме и спуске которых исключается разборка колонны и т. п. Что касается остальных операций, выполняемых при подземном ремонте, то анализ показывает, что они механизированы в значительно большей степени и длительность их проведения обусловлена не физическими возможностями людей, выполняющих эти операции, а технологией проведения операций и техническими характеристиками оборудования. . 3.2 Технология проведения подземного ремонта скважин 3.2.1 Ремонтно-изоляционные работы В процессе эксплуатации скважины рано или поздно в нее начинает поступать вода. Вода может поступать через цементный стакан на забое скважины, через отверстия фильтра вместе с нефтью, дефекты в эксплуатационной колонне (трещины, раковины в металле, негерметичные резьбовые соединения). Эти дефекты возникают при некачественном цементировании, коррозии колонны под действием омывающих ее минерализованных пластовых вод. Нарушения могут возникнуть в процессе освоения скважины или при текущем и капитальном ремонтах. Помимо этого возможен переток воды из одного пласта в другой, происходящий в результате их вскрытия в процессе бурения скважины и отсутствия изоляции друг от друга цементным камнем. Хотя в этом случае пластовая вода и не поступает внутрь эксплуатационной колонны, но контакт ее с наружной поверхностью труб может привести к коррозии и нарушению герметичности колонны. Помимо всего прочего изоляция подобных пластов необходима для охраны недр. При изоляционных работах приходится выполнять изоляцию верхних вод, нижних вод, поступающих через цементный стакан и по заколонному пространству, подошвенных вод, отдельных пластов и вод, поступающих через соседнюю скважину. Ремонтно-изоляционным работам предшествует определение места дефекта в эксплуатационной колонне, его характера и глубины расположения. Если колонна смята, то обследование печатями может дать необходимые исходные данные. Однако в большинстве случаев оно не дает результатов, поскольку место притока неоднозначно связано с деформированным участком колонны. Наиболее надежным способом определения дефекта является изоляция существующего фильтра и испытание колонны на герметичность опрессовкой или снижением уровня жидкости в скважине. При этом расположение дефекта эксплуатационной колонны определяют дебитомером, который медленно опускают в скважину. Пока прибор находится выше дефекта, он регистрирует поток жидкости, направленный вверх по стволу скважины, находясь ниже дефекта, он не регистрирует движения жидкости. Если колонна имеет несколько дефектов, то у каждого из них показания дебитомера будут скачкообразно изменяться. Зарегистрировав глубину расположения дебитомера и его показания, можно определить характер расположения дефектов в колонне. Место расположения дефекта может быть также определено с помощью резистивиметра, регистрирующего сопротивление воды, поступающей в скважину, электротермометра, закачкой радиоактивных изотопов и рядом других способов. Независимо от конкретных задач, решаемых при изоляции пласта, по своему назначению они могут быть разделены на три группы: - исправление негерметичного цементного кольца или создание его вновь; - устранение дефекта в эксплуатационной колонне; - изоляция существующего фильтра и возврат скважины на выше- или нижележащий пласт. При изоляционных работах одной из основных и наиболее ответственных операций является цементирование. Поскольку приходится цементировать дефекты уже имеющегося цементного кольца или существующий фильтр, применяют специальные сорта цементов, которые при их схватывании с имеющимся цементным камнем образуют однородную по физико-химическим свойствам непроницаемую корку на поверхности пористой породы пласта, не проникающую в него. В процессе цементирования необходимо применить специальную арматуру устья для скважин (используемую при гидроразрыве пласта), колонну заливочных труб, собираемую из насосно-компрессорных или бурильных труб, пакеры, цементировочные желонки и агрегаты. Перед цементированием рассчитывают объем необходимых материалов, время проведения процесса и т. д. Закачка цементного раствора в заколонное пространство предусматривает предварительное создание в эксплуатационной колонне специальных отверстий. Для перфорации используют кумулятивные и гидропескоструйные перфораторы, причем последний обеспечивает более рациональную грушевидную форму отверстий, которая хорошо заполняется цементным раствором, в результате чего цементный камень оказывается надежно закрепленным и не выпадает в ствол скважины. При использовании кумулятивных перфораторов образуются конические полости, основание которых находится у скважины. Цементный камень может легко выпасть из таких углублений и открыть путь для притока посторонней воды в скважину. Помимо этого гидропескоструйная перфорация позволяет создавать путем поворота и перемещения перфоратора полости различной формы — кольцевые и радиальные. Изоляцию верхних вод, если они проникают из пласта |