ДМК Буданцев. doc. 1. Развитие железнодорожного транспорта в России 4 Электродвигатель дмк 150. 9

Скачать 4.82 Mb. Скачать 4.82 Mb.

|

|

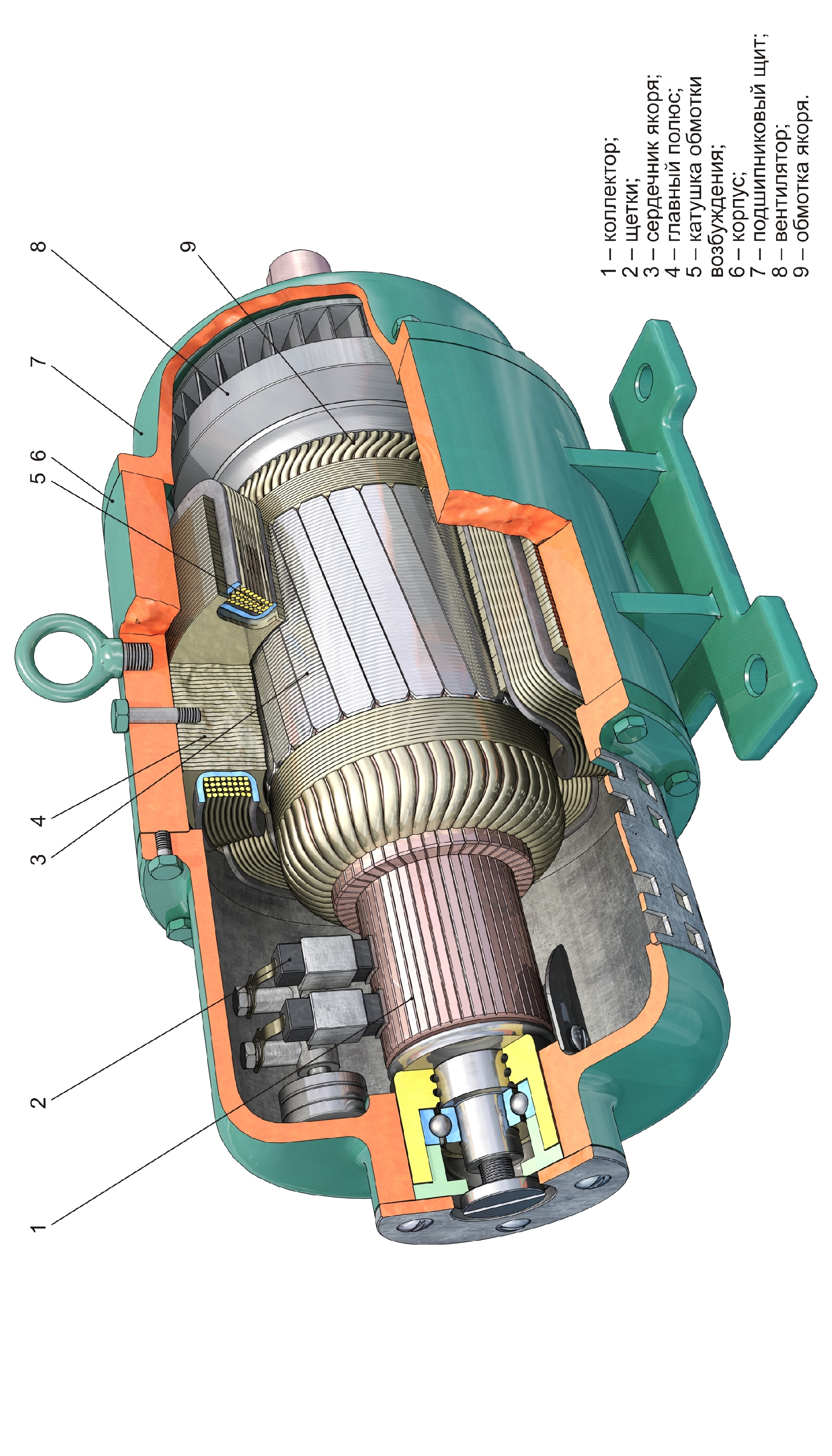

2.1.НАЗНАЧЕНИЕ. Электродвигатель постоянного тока типа ДМК-1/50 (двигатель малоинерционный контроллерный) используется на электровозах в качестве сервомотора (СМ), который служит для вращения валов главного контроллера ЭКГ-8Ж при наборе и сбросе позиций. Технические характеристики

| ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 9 | |||||||||||||||||||||||||

| 2.2.УСТРОЙСТВО. Электродвигатель постоянного тока типа ДМК-1/50 (рис. 1) является реверсивным, с независимым возбуждением, защищенного исполнения и состоит из остова, двух подшипниковых щитов, двух главных полюсов, якоря и щеточного механизма. Остов — отлит из стали в виде цилиндра. Снизу отлиты четыре лапы для крепления. Сверху вкручен рым-болт, для транспортировки. Сбоку приварена клеммная коробка с боковой крышкой для выводов. Подшипниковые щиты — отлиты из силумина в виде цилиндра и являются продолжением остова, крепятся к остову сбоку болтами. В горловинах щитов установлены шариковые подшипники якоря, закрытые с обеих сторон крышками. Смазка подшипников — буксол, 2/3 свободного объема камеры. В переднем подшипниковом щите выполнены два люка для осмотра коллектора и щеток. Эти люки закрыты крышками с отверстиями в виде жалюзей для входа вентилируемого воздуха при самовентиляции. В заднем подшипниковом щите снизу отлиты отверстия для выхода воздуха. Главный полюс — (2 шт) состоит из шихтованного сердечника и катушки. Катушка имеет 1260 витков из медного изолированного провода. Сверху катушка имеет корпусную изоляцию на 50 В. Сердечник с катушкой крепится к остову двумя болтами. Катушки двух главных полюсов соединяются между собой последовательно, в результате чего образуется шунтовая обмотка возбуждения с выводами Ш1-Ш2. Якорь — состоит из вала, на который напрессовываются задняя нажимная шайба, шихтованный сердечник с четырнадцатью пазами, передняя нажимная шайба и коллектор. Коллектор состоит из 56 коллекторных и 57 миканитовых пластин с двумя вырезами в виде ласточкина хвоста, которые запрессованы в корпус из прессмассы в виде цилиндра. Обмотка якоря петлевая и состоит из отдельных секций из изолированного эмалью медного провода (0 1,35 мм, число секций 56, в каждой секции 3 витка). Шаг по пазам 1+7; шаг по коллектору 1+2. Обмотка якоря крепится в пазах сердечника текстолитовыми клиньями. | ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 10 | |||||||||||||||||||||||||

Рис.1. Электродвигатель ДМК 1/50. Рис.1. Электродвигатель ДМК 1/50. | ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 11 | |||||||||||||||||||||||||

| сердечника текстолитовыми клиньями. После укладки обмотки якоря концы секций в прорезях петушков коллекторных пластин запаиваются. Затем коллектор обтачивается и миканитовые пластины пропиливаются фрезой на глубину 1,Он-1,5 мм, с коллекторных пластин снимаются фаски. Коллектор шлифуется мелкой стеклошкуркой и полируется брезентом. С противоколлекторной стороны на вал якоря напрессовывается вентилятор с прямыми лопатками для самовентиляции. Щеточный механизм двигателя состоит из траверсы в виде кольца, закрепленной на геометрической нейтрали в подшипниковом щите с помощью двух болтиков (для них в траверсе выполнены овальные отверстия). На траверсе укреплены две текстолитовые планки (изолированные пальцы). На каждой текстолитовой планке укреплено по 2 щеткодержателя с щеткой марки ЭГ-74. Высота новой щетки 32 мм, минимальная высота щетки 15 мм. Вертикальный зазор от щеткодержателя до коллектора составляет 1,5+2,0 мм. Нажатие на щетку 300+500 г. | ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 12 | |||||||||||||||||||||||||

| 2.3.РАБОТА. При подключении двигателя к сети по обмотке якоря его начинает проходить электрический ток. При взаимодействии тока якоря с магнитным потоком, создаваемым обмоткой возбуждения, возникает вращающий момент, приводящий якорь во вращение. В двигателях постоянного тока небольшой мощности один из магнитов является физически существующим. Он закреплен непосредственно на корпусе машины. Второй создается в обмотке якоря после подключения к ней источника постоянного тока. Для этого используется специальное устройство – коллекторно-щеточный узел. Сам коллектор – это токопроводящее кольцо, закрепленное на валу двигателя. К нему подключены концы обмотки якоря. Чтобы возник вращающий момент, необходимо непрерывно менять местами полюса постоянного магнита якоря. Происходить это должно в момент пересечения полюсом так называемой магнитной нейтрали. Конструктивно такая задача решается разделением кольца коллектора на секторы, разделенные диэлектрическими пластинами. Концы обмоток якоря присоединяются к ним поочередно. | ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 13 | |||||||||||||||||||||||||

| 2.4.РЕМОНТ. Техническое обслуживание коллектора. Поверхность коллек- тора должна быть гладкой, отполированной и иметь красноватый цвет с фиолетовым оттенком. При загрязнении коллектор проти- рать чистой, мягкой неволокнистой салфеткой, слегка смоченной в бензине или спирте. Если на поверхности коллектора имеются значительные следы обгара, производят чистку стеклянной бумагой № 180—220, навернутой на деревянную колодку, хорошо пригнанную по окружности коллектора. Шлифование коллектора без колодки недопустимо. Шлифование можно производить при полных оборотах машины без нагрузки. Если в результате износа коллектора поверхность меди сравня- лась с межламельной миканитовой изоляцией, коллектор продо- рожить на глубину 1—1,5 мм, после чего дорожку прочистить щеткой и коллектор прошлифовать. Если путем шлифования коллектор невозможно привести в нормальное состояние, то его поверхность проточить и затем про- шлифовать. Проточку коллектора производить только в холодном состоянии острым резцом. Коллектор при проточке не должен иметь осевых перемещений. При шлифовке коллектора для пре- дотвращения попадания внутрь машины медной пыли катушки и обмотку якоря оклеить бумагой, а по окончании шлифовки про- дуть машину сжатым воздухом. На торце коллектора имеется риска предельного износа, до которой можно протачивать коллектор. Техническое обслуживание щеткодержателей и щеток.Изно- сившиеся щетки заменить новыми. Вновь устанавливаемые щетки должны быть притерты к коллектору до полного их при- легания. Щетки притираются мелкой стеклянной шкуркой зернистос- тью № 46-220. Щетки должны свободно передвигаться вдоль обоймы (без за- еданий) и в то же время не должны иметь люфт более допустимого. При замене щеток проверяют: положение жгутика, он не должен | ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 14 | |||||||||||||||||||||||||

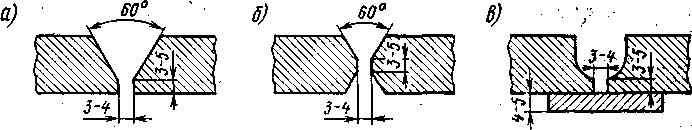

| препятствовать свободному перемещению щеток в обойме; крепление кабелей к щеткодержателям; положение траверсы (нор- мальное положение траверсы обозначено яркой красной полоской, нанесенной на щитке и на траверсе). Р  емонт корпусов. Кopпyca электрических машин выполняют стальными, поэтому их ремонтируют с применением электросварки или полимерного клея ГЭН-150В. Трещины в корпусе для заварки предварительно подготавливают: накернивают концы трещин, засверливают сверлами диаметром 10—12 мм. При этом центры засверливаемых отвер- стий должны совпадать с концами трещин или отступать от них на 3—5 мм. Для установления точной границы трещин стенку корпуса с трещиной нагревают газовой горелкой до температуры около 100°С. После такого прогрева концы трещин становятся от- четливо видны. Засверленные по концам трещин отверстия раз- зенковывают на глубину половины или одной трети толщины стенки корпуса. Затем трещины разделывают. В зависимости от толщины стенки и доступности к месту расположения трещины с внутренней стороны корпуса применяют V, U или Х-образные раз- делки (рис. 2). При толщине стенок до 15 мм обычно выполняют V-образную разделку. При больших толщинах стенок и наличии доступа для разделки и заварки изнутри корпуса применяют Х-образную разделку. Рис. 2. Перед заваркой во внутреннюю разделку накладывают контрольный шов. Если: толщина стенки большая, а ремонтируемое место для проверки изнутри недоступно, выполняют U-образную разделку, а с внутренней стороны вместо контрольного шва приваривают стальную накладку. Заваривают трещины вручную, обычно электродами марки Э42 или Э42А, | ||||||||||||||||||||||||||||||

| | | | | | Письменная экзаменационная работа. | Лист | ||||||||||||||||||||||||

| | | | | | ||||||||||||||||||||||||||

| Изм | Лист | № докум. | Подпись | Дата | 15 | |||||||||||||||||||||||||

| обеспечивая полный провар металланавсю трещину сечения стенки корпуса. Лишний металл сварного шва срубают слесарным и зачищают шлифовальной машинкой. Сварные швы на рабочих поверхностях обрабатывают заподлицо. Резьбовые отверстия ремонтируют различно в зависимости от их диаметра. Мелкие дефектные отверстия обычно рассверливают электрической или пневматической дрелью до ближайшего большого градационного диаметра и нарезают новую резь6y. | ||||||||||||||||||||||||||||||