Ильяр Мадеев. 1 техническая характеристики токарного станка 4 2 описание контрольноизмерительного инструмента 7

Скачать 0.53 Mb. Скачать 0.53 Mb.

|

|

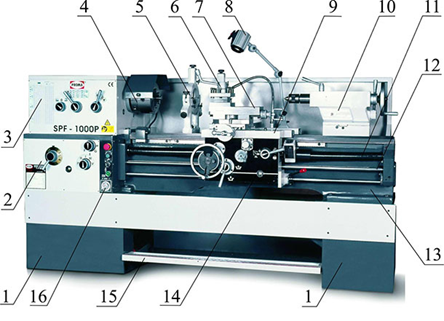

СОДЕРЖАНИЕ  1 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКИ ТОКАРНОГО СТАНКА 4 2 ОПИСАНИЕ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА 7 3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ «ВАЛ» 10 4 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСТНОСТИ ПРИ РАБОТЕ НА ТОКАРНЫХ СТАНКАХ 12 5 Заключение 14 Учебная практика является составной частью образовательного процесса по профессии «Станочник (металлообработка)» и играет большое значение при формировании навыков в профессиональной деятельности «Изготовление деталей на металлорежущих станках различного вида и типа (токарных, фрезерных, сверлильных, копировальных, шпоночных и шлифовальных)». Цель практики: Приобретение практического опыта: -выполнение подготовительных работ и обслуживание рабочего места; -формирование умения работы со станками различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных); -определение последовательности и оптимального режима обработки различных изделий на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных); -обработка и доводки деталей, заготовок и инструментов для работы на металлорежущих станках различного вида и типа (сверлильных, токарных, фрезерных, копировальных, шпоночных и шлифовальных) с соблюдением требований к качеству в соответствии с полученным заданием и технической документацией. 1 ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКИ ТОКАРНОГО СТАНКАУниверсальный токарный станок PROMA SPF-1500P с УЦИ предназначен для обработки тел вращения путём снятия с них стружки при обточке. На станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, растачивание, а также сверление и развёртывание отверстий, нарезание резьбы и накатку рифлений, притирку и т.п. Модель оснащена ножным тормозом, лампой рабочего освещения и системой охлаждения СОЖ. Данный станок широко используется в условиях мелкосерийного производства, в ремонтных цехах, в слесарных и столярных мастерских, на складах и т.п. Потребляемая мощность станка - 5500 Вт. Наибольший диаметр обточки составляет 630 мм, а длина - 1500 мм. Масса устройства - 2010 кг. Основные узлы и детали оборудования показаны на Рисунке 1:  Рисунок 1 – универсальный токарный станок Тумба Коробка подач Шпиндельная бабка  Зажимной патрон Неподвижная люнет Резцедержатель Верхние салазки суппорта Лампа местного освещения Каретка суппорта Задняя бабка Кожух ходового винта Ходовой вал Станина Фартук Педаль ножного тормоза Электрический блок управления  К тумбам 1 крепится станина 13 с направляющими каретки суппорта 9 и задней бабки 10. При необходимости обработки деталей большого диаметра можно снять съемную часть станины (мостик). Суппорт состоит из: каретки 9, поперечных салазок, перемещающихся по направляющим каретки; поворотной части с направляющими для верхних салазок 7, несущих резцедержатель 6. Каретка суппорта и поперечные салазки перемещается вручную или механически. Верхние салазки перемещаются вручную. На левом конце станины крепится шпиндельная бабка 3 и коробка подач 2. В шпиндельной бабке находится коробка скоростей станка, основной частью которой является шпиндель. На шпинделе установлен зажимной патрон 4. Коробка подач 2 служит для передачи движения от коробки скоростей на ходовой вал или ходовой винт. На корпусе коробки подач установлен электрический блок управления 16. Фартук 14 крепится к каретке. Служит для передачи движения на суппорт. В фартуке предусмотрена блокировка, исключающая одновременное включение перемещения каретки и поперечных салазок. Ходовой винт и ходовой вал 12 монтируются с лицевой части станины станка и с концов поддерживаются при помощи опор. Служат для передачи движения от коробки подач к фартуку. На станине установлена задняя бабка Подвижная 10, которая  перемещается по направляющим вручную. По необходимости можно установить подвижный люнет на каретку суппорта или неподвижный люнет на станину. перемещается по направляющим вручную. По необходимости можно установить подвижный люнет на каретку суппорта или неподвижный люнет на станину.В левой тумбе установлен электродвигатель. В правой тумбе установлена гидростанция системы подачи СОЖ.

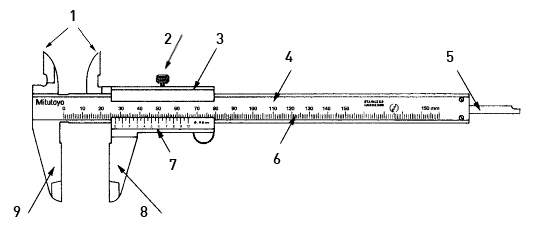

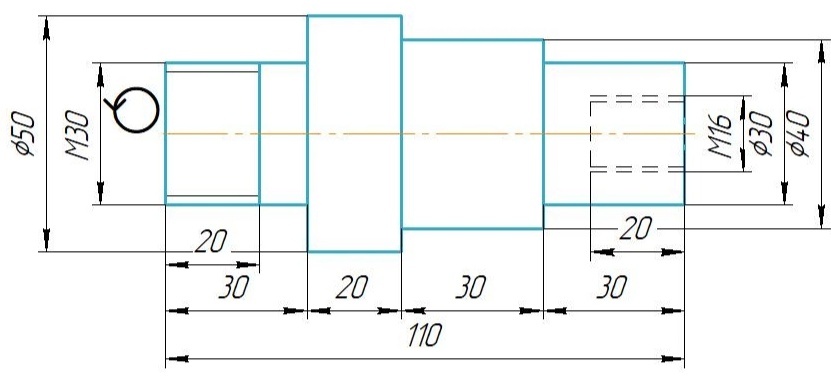

2 ОПИСАНИЕ КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТАШтангенциркуль (от нем. Stangenzirkel) — универсальный измерительный прибор, предназначенный для высокоточных измерений наружных и внутренних линейных размеров, а также глубин отверстий. Штангенциркуль — один из самых распространённых приборов измерения, благодаря простой конструкции, удобству в обращении и быстроте в работе. Является подвидом штангениструмента, к которому относятся также штангенрейсмас, штангенглубиномер и другие. Штангенциркуль, как и другие штангенинструменты, имеет измерительную штангу (отсюда и название этой группы) с основной шкалой и нониус — вспомогательную шкалу для отсчёта долей делений. На некоторых экземплярах штангенциркуля возможно также присутствие в верхней части подвижной рамки шкалы, измеряющей расстояние в дюймах. Нониус такого штангенциркуля даёт отсчёт в 1/128 дюйма.  Рисунок 2 – Штангенциркуль  Штангенциркуль ШЦ-1-150 0.1 (представлен на Рисунке 2) состоит из: Штангенциркуль ШЦ-1-150 0.1 (представлен на Рисунке 2) состоит из:Измерительные губки для отверстия Зажимной винт Рамка Штанга Линейка глубиномера Масштаб Нониус Измерительная губка Измерительная губка  3 РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ «ВАЛ»Вал деталь машины или механизма, предназначенная для передачи вращающего или крутящего момента вдоль своей осевой линии. Большинство валов – это вращающиеся (подвижные) детали механизмов, на них обычно закрепляются детали, непосредственно участвующие в передаче вращающего момента (зубчатые колёса, шкивы, звёздочки цепных передач и такое прочее).  Рисунок 3 – чертёж изготавливаемой детали Валы изготовляют из штучных заготовок, отрезанных от горячекатаного или холоднотянутого прутка, а также из заготовок, получаемых штамповкой, поперечным прокатом или ротационным обжатием. Выбор заготовки обоснован: меньшим временем на изготовление проката заготовки; технологу остаётся лишь подобрать два допуска: на длину и диаметр заготовки, а не все диаметра как в штамповке.  Таблица 1 – Маршрутный технологический процесс изготовления детали корпус каретки: Таблица 1 – Маршрутный технологический процесс изготовления детали корпус каретки:

4 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСТНОСТИ ПРИ РАБОТЕ НА ТОКАРНЫХ СТАНКАХК токарным работам допускаются совершеннолетние лица, изучившие необходимые инструкции и получившие инструктажи: вводный и на рабочем месте. Перед началом работы: Одежда должна быть полностью застигнута, без свисающих частей. Особое внимание надо уделять рукавам, манжеты которых должны плотно прилегать к конечностям; обувь должна быть плотно прилегающей, закрытой и на жёсткой подошве; головной убор должен плотно закрывать волосы и не иметь свисающих концов; очки должны быть необходимого размера, прозрачные, с бесцветными не повреждёнными линзами. Готовность станка: наличие заземления, защитных щитков, ограждений, кожухов; наличие необходимого инструмента, а также крючков для отвода стружки, трубок и шлангов для подвода охлаждающей жидкости, щитков для Пробный пуск: удостовериться, что запуск не угрожает ни чьей безопасности; на холостом ходу проверить работоспособность всех органов управления агрегата, систему смазки и охлаждения. Постоянный контроль: каждый пуск станка не должен угрожать чьей-либо безопасности; не допускать разбрызгивания масла и охлаждающей жидкости; контролировать нахождения всех рукояток и переключателей в нейтральном положении. Во время работы Контролировать надёжное закрепление заготовки, режущего  инструмента и нахождение торцевого ключа в специально отведённом месте. Устанавливать мужчинам заготовки весом больше 16 кг и женщинам более 10 кг разрешается с помощью специальных подъёмных устройств. Следить за своевременным удалением стружки из зоны резания с помощью стружколомов, специальных крючков, щёток. Контролировать слив охлаждающей жидкости из корыта станка. Следить за смазкой центра задней бабки. инструмента и нахождение торцевого ключа в специально отведённом месте. Устанавливать мужчинам заготовки весом больше 16 кг и женщинам более 10 кг разрешается с помощью специальных подъёмных устройств. Следить за своевременным удалением стружки из зоны резания с помощью стружколомов, специальных крючков, щёток. Контролировать слив охлаждающей жидкости из корыта станка. Следить за смазкой центра задней бабки.Запрещается: передавать что-либо через работающий станок; удалять стружку руками или струёй воздуха; поддерживать и ловить отрезаемую заготовку руками; производить уборку работающего станка; класть какие-либо предметы на станок; работать в рукавицах или перчатках; облокачиваться о станок; измерять вращающуюся деталь; смазывать детали и центры тряпкой; отходить от работающего станка. Необходимо: Пользоваться центрами задней бабки, если длина детали превышает 2 диаметра заготовки или при работе на высоких скоростях; пользоваться люнетами, если длина детали превышает двенадцатикратный диаметр заготовки или при работе на высоких скоростях; использовать специальные резцы с заточкой, если производится обработка вязких металлов После окончания работы: Выключить станок, убрать стружку и грязь, насухо протереть ветошью, смазать трущиеся поверхности, положить инструмент в специально отведенные места, сдать станок сменщику или мастеру, доложив о недостатках, возникших во время смены, привести в порядок территорию возле станка. |