|

|

Сварка двутавровой балки. 3 Бланк содержание Кочетков-1. 1. Теоретическая часть

1.3. Выбор и техническая характеристика материалов

Сталь – это сплав железа с углеродом, содержащий не менее 45% железа и в котором содержание углерода находиться в диапазоне от 0.02% до 2.14%. Существует множество способов классификации сталей (смотреть рисунок 13), например, по назначению, по химическому составу, по качеству, по структуре.

По назначению стали делятся на множество категорий, таких как конструкционные стали, коррозионно-стойкие (нержавеющие) стали, инструментальные стали, жаропрочные стали, криогенные стали.

Рисунок 14 – Классификация сталей

По химическому составу, стали делятся на углеродисты и легированные; в том числе по содержанию углерода - на низкоуглеродистые (до 0,25% С), среднеуглеродистые (0,3—0,55% С) и высокоуглеродистые (0,6—2% С); легированные стали по содержанию легирующих элементов делятся на низколегированные - до 4% легирующих элементов, среднелегированные - до 11% легирующих элементов и высоколегированные - свыше 11% легирующих элементов.

Стали, в зависимости от способа их получения, содержат разное количество неметаллических включений. Содержание примесей лежит в основе классификации сталей по качеству: обыкновенного качества, качественные, высококачественные и особо высококачественные.

По структуре сталь разделяется на аустенитную, ферритную, мартенситную, бейнитную и перлитную. Если в структуре преобладают две и более фаз, то сталь разделяют на двухфазную и многофазную.

Для выполнения такой конструкции, как двутавровая балка, нам потребуется сталь, которая будет иметь высокую прочность и коррозионно-стойкость.

Химический состав в % стали марки 09Г2С:

C - до 0,12%;

Si 0,5 - 0,8;

Mn 1,3 - 1,7

Ni до 0,3

S до 0,04

P до 0,035

Cr до 0,3

N до 0,008

Cu до 0,3

As до 0,08

Fe

96-97

Рисунок 15 – Диаграмма химического состава стали 09Г2С

Сварочная или присадочная проволока поставляется в бобинах. Это удобна для промышленных линий: бобина устанавливается на подающем механизме и пруток в автоматическом режиме направляется в зону сварки. Альтернатива – это ручная подача материала, которая распространена вне серийного производства.

Сам присадочный пруток может быть разным: цельным, полым или со специальными вкраплениями. Металлы, из которых он изготавливается, тоже отличаются большим ассортиментом: алюминий, латунь и прочие. При выборе на этот параметр сварщики обращают внимание в первую очередь: присадка по своему составу должны быть идентична свариваемым металлам.

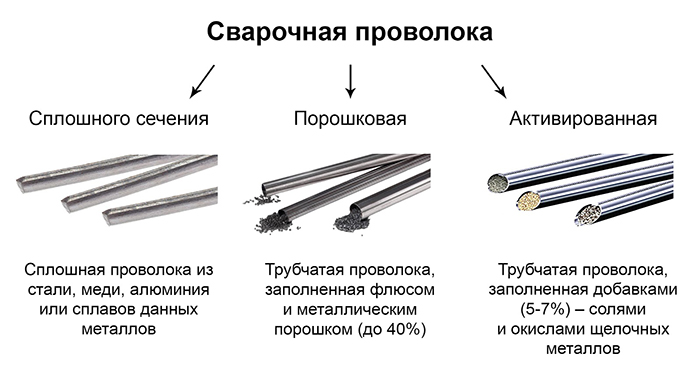

Виды сварочной проволоки

Рисунок 16 – сварочная проволока.

При проведении сварочных работ используются такие виды проволоки:

Порошковая, востребована при работе с углеродистой сталью, которая впоследствии будет подвержена термической обработке;

алюминиевая. Применяется при сварке заготовок, выполненных из такого же материала. Допускается содержание кремния, марганца, магния и других включений);

нержавеющая. Подходит для работы с нержавеющими металлами: сталь с содержанием хрома или никеля;

омедненная – для работы с высоко и среднелегированной сталью;

стальные. Предназначены для сваривания стали средне- и низколегированной.

Стальная проволока

Рисунок 17 - Стальная проволока

Применяется в большинстве направлений производственной деятельности человека. Характеризуется большим количеством показателей, основными из которых являются диаметр сечения, прочность и состав материала, использованного в изготовлении. Существует много разновидностей стальной проволоки: армированная, пружинная сварочная, колючая и другие. Маркировка материала, предназначенного для сварочных работ, содержит аббревиатуру «Св». Поставляется разных диаметров: от 0,3 мм до 12 мм.

Существует более полусотни разных марок продукции:

Для сваривания низколегированных заготовок подойдет проволока мароки Св-08Г2С.

Стальная проволока используется в работе с инертными газами или под флюсом. Это наиболее подходящий для аргонодуговой сварки расходный материал. В качестве легирующих элементов при изготовлении используются хром, марганец, никель, титан, вольфрам или молибден. Благодаря трем первым компонентам есть возможность соединять нержавеющую сталь с высоким содержанием углерода.

В состав СВ08Г2С а входят следующие химические элементы:

Углерод — от 0,05 до 0,11%.

Марганец — от 1,8 до 2,1%.

Кремний — от 0,7 до 0,95%.

Сера — менее 0,025%.

Фосфор — менее 0,03 %.

Медь — до 0.25% в неомедненной.

Рисунок 19 - балон с углекилым газом

Углекислота – Активный газ, без цвета и запаха, но с кислым вкусом. Не ядовит, растворяется в воде, взаимодействует с кислородом. Тяжелее воздуха, поэтому надежно изолирует расплавленный металл. Поставляется в черных баллонах с желтой надписью. Задействуется в полуавтоматической сварке MAG. Привлекателен низкой ценой, но выделяется повышенным разбрызгиванием металла и менее стабильной электрической дугой. При сварке с использованием углекислоты раздается характерный треск.

Чаще всего используется для кузовного ремонта, холодной посадки частей машины и пр. Хорошее качество шва обеспечивается применением углекислого газа 1 сорта. В нем нет азотной кислоты, спирта, эфиров и аммиака. Допускается использование пищевой углекислоты или газа 2 сорта, но из-за увеличенного содержания водяных паров снижаются пластические свойства стали и возможна повышенная пористость шва. Для соединения низколегированных и малоуглеродистых сталей можно подключать баллоны со смесью 30% кислорода и 70% углекислоты, но тогда окисляющие процессы увеличиваются.

2. Специальная часть

2.1. Расчет и проектирование технологии изготовления сварной конструкции

Технологический процесс – это алгоритм технологических операций, используемый для сварки той или иной конструкции.

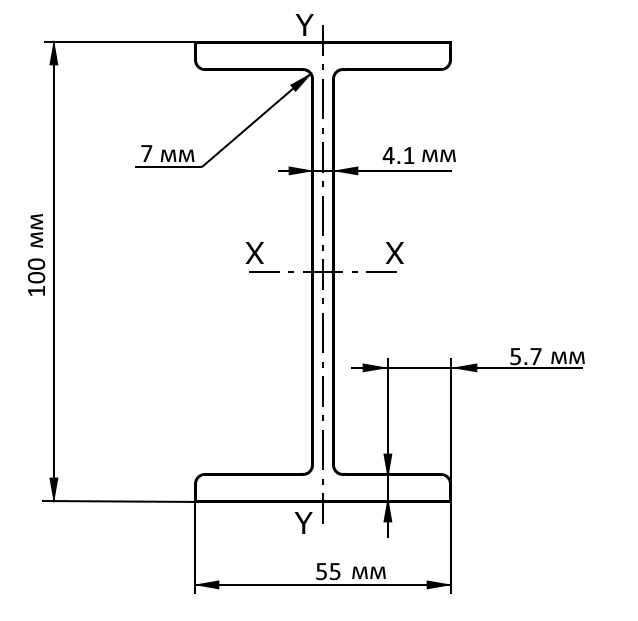

Рисунок 20 - схематичный чертеж двутавровой балки 10Б1

Начинаем подготавливать металл к сварке и сделаем это следующими способами:

Правка металла - процесс устранения недостатков и дефектов металлической заготовки. Дефектами можно считать выпуклости, волны на поверхности, царапины, искривления, а также впадины. Суть операций правки металла сводится к сжатию выпуклостей на поверхности и расширению впадин.

Очистка металла – процесс удаления с поверхности металла грязи, пыли, старой краски или ржавчины, которая может помешать в сварке. Очистку выполняют либо ручным способом – растворитель и металлическая щётка, либо механическим – УШМ Вихрь.

Разметка - операция нанесения на заготовку линий (рисок), определяющих согласно чертежу контуры детали и места, подлежащие обработке. Выполняется жаростойким маркером, мелом или с помощью специальных инструментов - чертилок (смотреть рисунок 23).

Для двутавровой балки понадобится 2 полосы размером 3000x55х5.7 – это будут полки конструкции и 1 полоса 3000х88.6х4.1 – это будет стенка двутавра

Резка – производим резку деталей по разметке с помощью УШМ.

Зачистка металла – удаляем металлические заусенцы после резки. Для этого используем металлическую щётку, наждачную бумагу, напильник или УШМ с шлифовальным диском. Масляные следы убираем с помощью Уайт-спирита. Околошовную зону зачищаем до металлического блеска.

Обезжиривание металла – для этого используем также Уайт-спирит или травим металл в специальных ваннах.

Разделка кромок не делается

Подготовка оборудования и постановка прихваток – после того, как вышеперечисленные операции были выполнены, начинаем настраивать и готовить оборудование к сварке, а далее делаем прихватки. Проволоку для прихваток возьмём диаметром туже самую что и для основного шва. Так как швы нашей конструкции длинные, то количество прихваток будет 27 на каждый шов длиной 10мм и промежутком 100мм. Прихватки будут расположены напротив по обе стороны стенки.

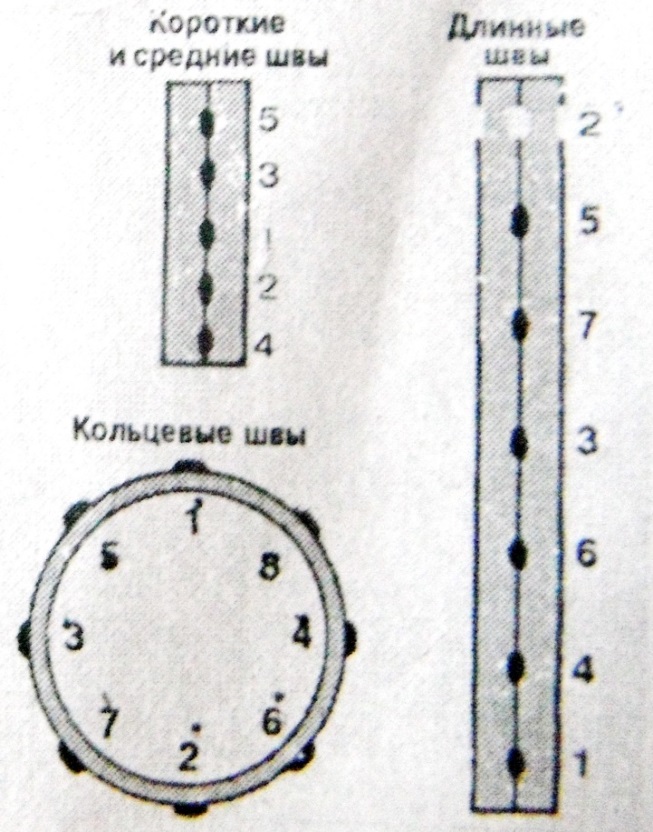

Производим сварку двутавровой балки. Сварку выполняем обратноступенчатым способом от середины к краям в нижнем положении.

Рисунок 21 - Сварка длинных швов.

Порядок наложения швов выполнять как показано на 2 изображении

Рисунок 22 - Положения постановки прихваток

Контроль качества шва - это основной показатель, которому должно соответствовать изделие для удовлетворения запросов заказчика. Есть много разных методов контроля, но мы рассмотрим визуальный и магнитный. Визуальный метод заключается во внешнем осмотре шва на дефекты (трещины, сколов и так далее).

Магнитный метод - в основу легла технология использования электромагнетизма в промышленности. С помощью специального приспособления вокруг сварочного шва создается магнитное поле, имеющее свой рисунок электромагнитных линий. Если они ровные, то можно смело сказать, что работа выполнена качественно. В случаях наличия дефектов, линия будут иметь явное искажение.

Для визуализации магнитных линий достаточно на поверхность проверяемых деталей насыпать ферримагнитный порошок. В случае искажения магнитного поля он скапливается в том месте, где присутствует дефект. В силу объективных обстоятельств данный метод приемлем только при работе с ферримагнитными металлами. Качество сварки меди, алюминия, стали с большой долей никеля или хрома проверить не получится. Помимо этого, технология является достаточно затратной. Они востребована только в случаях, когда есть необходимость точной проверки соединения особо важных узлов.

Сварка швов в нижнем положении наиболее технологична, и проста для выполнения. В процессе сварки жидкий металл из расплавленного электрода, под собственным весом, стекает в кратер и остаётся в расплавленной металлической ванне. Сварные кромки свариваемых деталей удерживают расплавленный металл в жидкой ванне, препятствуя его вытеканию.

Кроме того, сварка в нижнем положении способствует выходу газов и шлака на поверхность сварочной ванны. Из-за лёгкого выделения шлака и газов, качество сварного соединения получается наиболее высоким. Исходя из этого, для повышения качества сварки, рекомендуется ручную дуговую сварку выполнять в нижнем положении, если это возможно.

Рекомендуемый порядок выполнения сварных швов - слева направо, или на себя. Такая техника ручной дуговой сварки позволяет рабочему-сварщику постоянно контролировать место соединения, длину электрической дуги, движение электрода и формирование сварного шва. Обычно, ширина валика составляет 3-4 диаметра электрода.

Практическую часть выполнять аккуратно, так как тормозной настил – ответственная конструкция и требует точности. Если всё сделали правильно, то конструкция готова к эксплуатации.

3. Расчетная часть

3.1. Расчет материалов

3.2. Расчет параметров сварки

3.3. Расчет норм времени

4. Контроль качества готовой конструкции

5. Охрана труда и промышленная безопасность

5.1. Описать требования охраны труда при выполнении сварочных работ

Рисунок 23 - Общие требования охраны труда

Общие требования охраны труда (смотреть рисунки 21, 22, 23, 24):

К выполнению электросварочных и газосварочных работ допускаются работники в возрасте не моложе 18 лет, прошедшие обязательный предварительный медицинский осмотр, инструктажи по охране труда, обучение безопасным методам и приемам выполнения работ, стажировку на рабочем месте и проверку знаний в установленном порядке

Сварщик должен иметь II квалификационную группу по электробезопасности.

Лица, допущенные к работе, должны выполнять только ту работу, которая поручена администрацией предприятия.

На сварщика в ходе выполнения работ могут воздействовать следующие опасные и вредные производственные факторы:

замыкание электрической цепи через тело человека;

повышенная загазованность воздуха рабочей зоны, наличие в воздухе рабочей зоны вредных аэрозолей;

повышенная или пониженная температура воздуха рабочей зоны;

повышенная температура обрабатываемого материала, изделий, наружной поверхности оборудования и внутренней поверхности замкнутых пространств, расплавленный металл;

ультрафиолетовое и инфракрасное излучение;

повышенная яркость света при осуществлении процесса сварки;

повышенные уровни шума и вибрации на рабочих местах;

расположение рабочих мест на значительной высоте относительно поверхности земли (пола);

физические и нервно-психические перегрузки;

выполнение работ в труднодоступных и замкнутых пространствах;

падающие предметы (элементы оборудования) и инструмент;

движущиеся транспортные средства, грузоподъемные машины, перемещаемые материалы и инструмент.

Сварщики обеспечиваются средствами индивидуальной защиты в соответствии с типовыми нормами и Межотраслевыми правилами обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты:

Во время работы сварщик должен соблюдать правила внутреннего трудового распорядка.

Сварщик обязан немедленно извещать своего непосредственного или вышестоящего руководителя о каждом несчастном случае на производстве, о всех замеченных им нарушениях Правил, инструкций по охране труда, неисправностях оборудования, инструмента, приспособлений и средств индивидуальной и коллективной защиты.

Лица, не выполняющие настоящую Инструкцию, привлекаются к ответственности согласно действующему законодательству.

Рисунок 24 - Общие требования охраны труда

Требования охраны труда перед начало работ:

Привести в порядок рабочую одежду. Брезентовая куртка должна быть без карманов и надета навыпуск на брюки. Брюки должны быть надеты поверх ботинок и надежно закрывать их. Не разрешается работать в легкой обуви (тапочках, сандалиях, босоножках).

Подготовить необходимые средства индивидуальной защиты проверить их исправность:

рукавицы брезентовые;

щиток защитный (при выполнении электросварочных работ);

очки светозащитные (при газовой сварке и резке).

Проверить достаточность освещения рабочей зоны, работу вытяжной вентиляции.

Внимательно осмотреть место работы, привести его в порядок, убрать все мешающие работе посторонние предметы. Проверить исправность приспособлений и инструмента.

Места производства электросварочных и газопламенных работ должны быть освобождены от горючих материалов в радиусе не менее 5 м и обеспечены средствами пожаротушения (песком, огнетушителем) при газопламенной обработке металла, дополнительно, сосудом с водой для охлаждения горелки (резака).

Сварочные работы вне постоянных сварочных постов должны производиться при наличии письменного разрешения, выданного лицом, ответственным за производство огнеопасных работ.

При выполнении сварочных работ в одном помещении с другими работами (или на участках интенсивного движения людей) должны быть приняты меры, исключающие возможность воздействия опасных и вредных производственных факторов на окружающих (рабочие места сварщиков должны быть отделены от смежных рабочих мест и проходов несгораемыми экранами высотой не менее 1,8 м).

Перед началом сварочных (резательных) работ в помещениях с деревянным полом или на настилах лесов (подмостей) необходимо закрыть пол или настил лесов (подмостей) листами железа, асбестового картона или другими огнестойкими материалами.

Свариваемые (разрезаемые) конструкции и изделия должны быть очищены от краски, масла, окалины и грязи с целью предотвращения разбрызгивания металла и загрязнения воздуха испарениями газа.

До начала сварки свариваемые конструкции должны быть закреплены, а перед резкой должны быть приняты меры против обрушения разрезаемых элементов конструкций.

Если работа будет производиться около электрических проводов и электроустановок, потребовать от электриков выключения тока на время работы. Если этого сделать нельзя, при проведении работ должны обязательно присутствовать руководитель работ или электрик, опасные места должны быть ограждены.

При работе около движущихся частей оборудования выставить ограждения опасных мест.

При расположении рабочего места на высоте 1,8 м и более – проверить наличие ограждений и оборудованных систем доступа к ним.

При электросварочных работах

Проверить исправность электросварочной аппаратуры, пусковых устройств (рубильника, кнопочного выключателя), электроизмерительных приборов, целостность изоляции сварочных кабелей.

Проверить наличие и надежность крепления заземления металлического корпуса электросварочного аппарата.

При производстве электросварочных работ в резервуарах, колодцах необходимо применение диэлектрических перчаток, галош и ковриков.

Соединение сварочных кабелей следует производить опрессовкой, сваркой или пайкой с последующей изоляцией мест соединений.

Подключение кабелей к сварочному оборудованию должно осуществляться при помощи спрессованных или припаянных кабельных наконечников.

Длина первичного провода сварочного аппарата не должна превышать 10 м.

Рисунок 25 - Общие требования охраны труда

Требования охраны труда во время работ.

Выполнять только ту работу, которая поручена руководителем.

Во время работы быть внимательным, не отвлекаться самому и не отвлекать других.

При прокладке или перемещении сварочных проводов, газовых шлангов необходимо принимать меры против повреждения их изоляции и соприкосновения с водой, маслом, стальными канатами и горячими трубопроводами.

При выполнении электросварочных работ.

Следить чтобы руки, обувь и одежда были всегда сухими во избежание электротравмы.

Не производить электросварочные работы в сырых помещениях, а в дождливую погоду без устройства навеса.

Соединение между собой отдельных элементов, применяемых в качестве обратного провода, должно быть надежным и выполняться на болтах, зажимах или сваркой.

Запрещается использовать провода сети заземления, трубы санитарно-технических сетей (водопровод, газопровод и др.), металлические конструкции зданий, технологическое оборудование в качестве обратного провода электросварки.

В случаях отключения электроэнергии, перерывах в работе, возникновении неисправностей в аппарате или приспособлениях необходимо выключить сварочный аппарат.

Запрещается:

подключать к одному рубильнику более одного сварочного трансформатора или другого потребителя тока;

производить ремонт электросварочных установок, находящихся под напряжением;

сваривать свежеокрашенные конструкции, аппараты и коммуникации, а также конструкции, аппараты и коммуникации, находящиеся под давлением, электрическим напряжением, заполненные горючими, токсичными материалами, жидкостями, газами, парами;

применять средства индивидуальной защиты из синтетических материалов, которые не обладают защитными свойствами, разрушаются от воздействия сварочной дуги и могут возгораться от искр и брызг расплавленного металла, спекаться при соприкосновении с нагретыми поверхностями;

при перерывах в работе и по окончании работы оставлять на рабочем месте электросварочный инструмент, находящийся под электрическим напряжением.

применять самодельные электрододержатели.

Рисунок 26 - Общие требования охраны труда

Требования охраны труда в аварийной ситуации.

При авариях или ситуациях, которые могут привести к аварии или несчастному случаю:

приостановить работы, отключить работающее оборудование от электросети (потушить горелку, закрыть вентили баллонов);

предупредить работающих рядом об угрожающей опасности;

пострадавшим оказать первую (доврачебную) помощь, вызвать скорую медицинскую помощь по телефону – 103;

принять меры к ликвидации аварии или аварийной ситуации;

сообщить руководителю работ и следовать его указаниям.

При пожаре или возгорании прекратить работу, перенести баллоны, шланги и другое оборудование на безопасное расстояние от места возгорания; сообщить в пожарную охрану по телефону – 101 или 112, и приступить к тушению имеющимися средствами пожаротушения. Сообщить руководителю работ.

Требования охраны труда при завершении работ.

Отключить сварочную аппаратуру от электросети.

Отсоединить шланги.

Убрать баллоны в специально отведенное для хранения место, исключающее доступ к ним посторонних лиц.

Убедиться в отсутствии очагов загорания; при их обнаружении – залить их водой.

Обо всех недостатках во время работы доложить руководителю работ.

|

|

|

Скачать 2.27 Mb.

Скачать 2.27 Mb.