Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

Клиновые захваты. При спуско-подъемных работах и наращивании труб для захвата и подвешивания колонн применяют автоматические клиновые и роторные захваты и ручные клинья. Клинья поднимаются штоками, в нижней части соединенных бугельным кольцом, с помощью которого они поднимаются или опускаются. Подъем клиньев осуществляется на такую высоту, чтобы они раскрывались и через них свободно прошел замок. Управление клиновым захватом осуществляется сжатым воздухом под давлением 0,6 - 1 Мн/м2 с пульта бурильщика. По окончании спуско-подъемных операций клинья захвата убирают, а на их место устанавливают в ротор вкладыши ведущей штанги. Клинья роторные и пояса. Роторные клинья применяют для подвешивания бурильного инструмента на роторе. Они закладываются в конусное отверстие между трубой и вкладышами ротора. Наиболее распространены трехзвенные и многозвенные клинья, в которых корпусы шарнирно соединены. Корпуса клиновых захватов допускают за счет смены собачек применения клиньев, предназначенных для бурильных труб двух-трех смежных размеров. 13. Инструмент для свинчивания и развинчивания бурильных труб. Устройства для свинчивания предназначены для захвата бурильных труб и замков одного или нескольких размеров. К ним относятся: механические ключи, приспособления и механизмы для свинчивания и раскрепления резьбовых соединений. В процессе бурения иногда используют комбинированные колонны из труб нескольких диаметров, поэтому смена ключа во время спуска или подъема ее нежелательна, так как занимает много времени. Крепление и раскрепление осуществляется верхней и нижней частями механических ключей или двумя машинными ключами и пневмораскрепителем. Механические и машинные ключи для облегчения работы с ними подвешиваются в буровой на противовесах. Механизированные ключи с автоматическим захватом, укрепляемые на колонне или шарнирах, выполняются так, чтобы их можно было убирать от оси скважины для того, чтобы не мешать работам во время бурения и других операций. Процесс свинчивания состоит из:

Для предварительного свинчивания труб диаметром 102…140 мм необходим момент 100…500  . Для укрепления момент составляет 1…2 . Для укрепления момент составляет 1…2  для труб диаметром 73…102 мм и 2…3 для труб диаметром 73…102 мм и 2…3  для труб диаметром 102..140 мм. Чтобы избежать порчу резьбы частота вращения должна быть не более 60 об/мин и момент не более 0,8…1,2 для труб диаметром 102..140 мм. Чтобы избежать порчу резьбы частота вращения должна быть не более 60 об/мин и момент не более 0,8…1,2  . Для раскрепления замков момент может составлять 10…50 . Для раскрепления замков момент может составлять 10…50  , а иногда до 100 , а иногда до 100  . Ключи могут производить более 100 тыс. свинчиваний и развинчиваний без ремонта. Для докрепления и раскрепления бурильных труб используются машинные ключи. В частности используют ключ УМК (универсальный машинный ключ). В комплекте используют два таких ключа, которые устанавливают на подвесках. Ключ четырехзвенный. . Ключи могут производить более 100 тыс. свинчиваний и развинчиваний без ремонта. Для докрепления и раскрепления бурильных труб используются машинные ключи. В частности используют ключ УМК (универсальный машинный ключ). В комплекте используют два таких ключа, которые устанавливают на подвесках. Ключ четырехзвенный. 1 – рычаг; 2,3,4,5 – челюсти; 6 – защелка. Материал изготовления – 40ХЛ; материал пальцев – 40Х.  1,2 – ключи; 3 – нога вышки; 4 – раскрепитель. Ключ АКБ устанавливают между лебедкой и ротором со стороны приводного вала. Ключ ПКБ подвешивается на канатах, его вставляют в бурильную колонну, развинчивают трубу и возвращают на место. 14. Система автомат спуско-подъема (АСП). Состав оборудования, общие принципы эксплуатации и об-служивания. Спуск и подъем бурильной колонны - сложный и трудоемкий процесс, зависящий от глубины скважины и числа рейсов долота. Существующие способы и оборудование для автоматизации этого процесса конструктивно сложные и дорогостоящие, поэтому они применяются при бурении скважин глубинной более 4000 м в тех случаях, когда большое число рейсов долота. При незначительном числе рейсов долота и меньшей глубине экономически целесообразнее использовать системы с частичной механизацией. Для механизации СПО применяют механизмы в различных комбинациях, а для тяжелых условий работы - автоматические системы АСП-3М. В механизированных системах используются обычные талевые системы и СПО ведутся без совмещения по времени отдельных операций. При системах АСП-3М совмещаются операции спуска ненагруженного элеватора с отвинчиванием и уборкой свечи при спуске бурильной колонны или подачи к ротору и свинчивание свечей. Это требует применения более широких кронблока и талевого блока, а также усложняет монтаж вышки. Комплекс механизмов АСП-3М Применение АСП-3М значительно облегчает труд рабочих при СПО в процессе бурения глубоких скважин и ускоряет эти работы. АСП обеспечивает: совмещение по времени спуско-подъема колонны бурильных труб и ненагруженного элеватора с установкой свечи на подсвечник, выносом ее с подсвечника, а также с операциями по свинчиванию и развинчиванию свечи; механизацию свинчивания и развинчивания бурильных труб; механизацию установки свечей на подсвечник и вынос их к центру скважины; автоматизацию управления элеватором при захвате и освобождении им колонны бурильных труб; механизацию закрепления колонны бурильных труб в роторе, Для совмещения операций при подъеме и спуске колонн применяется специальная талевая система, состоящая из талевого блока, автоматического элеватора и приспособления для захвата вертлюга. Талевый блок отличается от обычного тем, что две секции шкивов раздвинуты относительно вертикальной оси и соединены траверсой, позволяющей спускать и поднимать его по свече; в это время соединение развинчивается или свинчивается ключом АКБ. Такая схема позволяет интенсифицировать работы путем совмещения во времени операции подъема и спуска загруженного и незагруженного талевого блока с операциями свинчивания и развинчивания свечи, установки ее на подсвечник и переноса с подсвечника к центру скважины. Установка АСП-3М состоит из пульта управления, талевого блока, автоматического элеватора; пневматического роторного клинового захвата, ключа АКБ-3М2, центратора для удержания свечей в вертикальном положении, механизма захвата свечи, механизмов подъема свечи и переноса свечи. Свечи устанавливаются на подсвечники, а верхняя их часть заводится в магазины, удерживающие свечи в определенном порядке на подсвечнике. Наверху буровой установлены кронблок с дополнительным шкивом и два приспособления для закрепления направляющих канатов центратора. Управление механизмами АСП-3М осуществляется с поста бурильщика, на котором находятся несколько пультов: пульт бурильщика, на котором выполняются обычные операции и управление пневматическим клиновым захватом; пульт управления, откуда помощник бурильщика управляет ключом АКБ-3М2; пульт, с которого рабочий управляет командоаппаратами электродвигателей передвижения тележки и стрелы механизма захвата свечи, а также пневматическим цилиндром механизма подъема свеч. Тележка механизма расстановки свечей управляется автоматически с помощью сельсинно-следящей системы. Передвижение тележки и стрелы механизма захвата свечи сблокировано с движением талевого блока таким образом, что исключается возможность столкновения блока с механизмом захвата свечи. 15. Оборудование циркуляционной системы буровой установки. Функции и взаимосвязь. Предназначена для промывки скважины путем многократной принудительной циркуляции. Замкнутая циркуляция имеет ряд преимуществ:

Циркуляционная система предназначена для выполнения следующих функций:

Схема циркуляционной системы: 1-буровой насос; 2-нагнетательная линия; 3-стояк; 4-вертлюг; 5-буровая колонна; 6-ротор; 7-забойный двигатель; 8-долото; 9-система для очистки раствора; 10-система для приготовления раствора. Буровые растворы должны выполнять следующие функции:

2) эффективно очищать забой скважины; 3) транспортировать выбуренный шлам на дневную поверхность, удерживая его во взвешенном состоянии и не размывая стенок скважины; 4) компенсировать избыточное пластовое давление, но не допускать поглощения раствора отдельными пластами. 5) укреплять стенки скважины в неустойчивых породах, но при этом не ухудшать проницаемость горизонта. 6) обеспечивать прокачивание буровыми растворами; 7) обладать свойством осаждать песок и шлам после выноса их из скважины; 8) смазывать и охлаждать долото и оборудование. ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА. Процесс приготовления раствора состоит из трех основных операций:

Оборудование для приготовления раствора по принципу действия делится намеханическое и гидравлическое. БЛОК ПРИГОТОВЛЕНИЯ БУРОВОГО РАСТВОРА (БПР). Предназначен для хранения на буровой запаса глинопорошка и приготовления из него растворов. Существуют 3 вида БПР: БПР-100 (2 бункера для хранения по 50  ); );БПР-70 (2 бункера для хранения по 35  ); );БПР-50 (2 бункера для хранения по 25  ). ). 1-бункер; 2-воздушный фильтр; 3-трубопровод для подачи порошка; 4-разгрузочное устройство; 5-система аэрирования; 6-аэродорожки; 7-шланг; 8-воронка; 9-камера смешивания. I – подача глинопорошка из цементовоза; II – подача воздуха для аэрирования; III – подача жидкости из насоса; IV – ручная подача глинопорошка; V –подача готового раствора в циркуляционную систему. ГИДРОМЕШАЛКИ.  1-сопло; 2-воронка; 3-камера смешивания; 4-отбойник; 5-емкость; 6-люк для очистки; 7-отвод. Производительность 70…90  , объем воронки 0,175 , объем воронки 0,175  , объем емкости 1 , объем емкости 1 . .ГЛИНОМЕШАЛКИ. 1-двигатель; 2-понижающий редуктор; 3-камера; 4-лопасть; 5-люк для засыпки глины; 6-вал; 7-подшипник; 8-рама.  Производительность: комовая глина 2…4 м3/час; глинопорошок 6 м3/час. Камера смешивания до 4 м3, частота вращения 37…174 об/мин, мощность электродвигателей 2…22 кВт. По конструкции бывают одновальные и двухвальные . Вал имеет рабочие лопасти под углом Производительность: комовая глина 2…4 м3/час; глинопорошок 6 м3/час. Камера смешивания до 4 м3, частота вращения 37…174 об/мин, мощность электродвигателей 2…22 кВт. По конструкции бывают одновальные и двухвальные . Вал имеет рабочие лопасти под углом  друг к другу, зазор между концами лопастей и стенками корпуса 30…35 мм. Преимущества: достаточная надежность, высокое качество выполнения операций, простота конструкции. Недостатки: малая производительность, затрудненный доступ внутрь мешалки для выполнения ремонта и очистки, заклинивание и поломка лопастей при попадании вместе с комовой глиной камней; уменьшение рабочего объема при налипании глины на стенки. друг к другу, зазор между концами лопастей и стенками корпуса 30…35 мм. Преимущества: достаточная надежность, высокое качество выполнения операций, простота конструкции. Недостатки: малая производительность, затрудненный доступ внутрь мешалки для выполнения ремонта и очистки, заклинивание и поломка лопастей при попадании вместе с комовой глиной камней; уменьшение рабочего объема при налипании глины на стенки. ФРЕЗЕРНО-СТРУЙНЫЕ МЕЛЬНИЦЫ. ФРЕЗЕРНО-СТРУЙНЫЕ МЕЛЬНИЦЫ.1-рифленая плита; 2-вал; 3-ротор; 4-ограждение; 5-сетка; 6-бункер; 7-выдвигающаяся плита; 8-откидная крышка; 9-штифт. ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА. Процесс очистки заключается в удалении из раствора частиц выбуренной породы, ила или газа. Своевременная и качественная очистка раствора повышает:

Для очистки бурового раствора применяют два вида устройств:

Схема расположения оборудования для очистки: 1-скважина; 2-первоначальное вибросито; 3-пескоотделитель; 4-пескоотделитель гидроциклонный; 5-илоотделитель; 6,7-сепараторы центрифуги.  При идеальной отчистке раствора из него должны быть удалены твердые частицы размером более 1 мкм; частиц вибросита > 150 мкм; размер частиц гидроциклона > 40 мкм; гидроциклонные илоотделители очищают до 90% частиц > 25 мкм; центрифуги > 10 мкм ВИБРОСИТА Оборудование первой (грубой) ступени отчистки. Потеря растворов неутяжеленного не более 0,2%, утяжеленных растворов – 0,1%. Качество отчистки зависит от типа и состояния вибрирующей сетки, которая выполняется из нержавеющей стали, диаметр проволоки 0,13…0,33 мм. Размер ячеек: квадратное 0.16, 0.2, 0.25, 0.9, 1.6, 2, прямоугольное 1  2.3, 1 2.3, 1 5 мм. 5 мм.1-рама; 2-желоб; 3-двигатель; 4-вал с эксцентриком; 5-вибрирующая рама; 6-пружинный амортизатор; 7-сетка; 8-емкость для сбора отчищенного раствора; 9-клиноременная передача.  1,2-вал барабана; 3-бесконечная сетка; 4-емкость для сбора отчищенного раствора; 5-желоб; 6-емкость для сбора шлама. Пропускная способность до 60 л/сек, частота вибрации сетки 1600…2000 кол/мин, наклон сетки 12…18 градусов.  СИТОКОНВЕЕР. СИТОКОНВЕЕР.Достоинства:

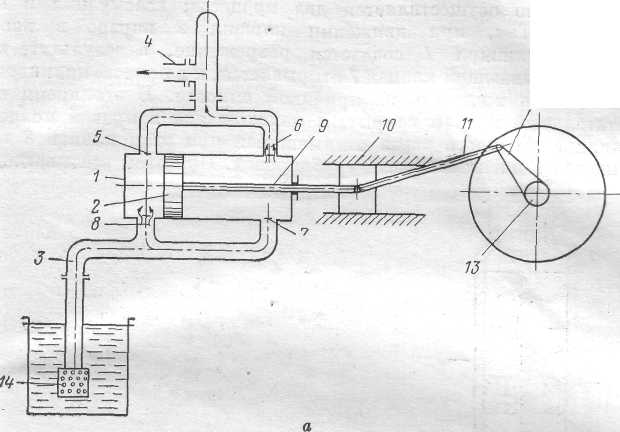

Недостатки: повышенная потеря раствора вследствие промывки сетки водой. ГИДРОЦИКЛОНЫ. Оборудование второй ступени отчистки. Принцип действия инертно-гравитационный. 1-конусообразный корпус; 2-трубопровод; 3-отвод для отчищенного раствора; 4-резиновая насадка. 16. Назначение, условия работы и классификация буровых насосов. Современные конструкции. БН предназначен для нагнетания бур.раствора в скважину. Требования к БН: 1 возможность регулирования подачи в пределах, обеспечивающих эффективность промывки; 2 - мощность БН должна быть достаточной для промывки скв. и работы забойного двигателя; 3 - обеспечение минимально возможных инерционных нагрузок и пульсаций давления; 4 - долговечность узлов и деталей; 5 - защита элементов приводной части от промывочной жидкости и грязи; 6- удобство в обслуживании и возможность быстрой замены изнашиваемых деталей; 7 - возможность транспортирования и перемещения в собранном виде; 8 - экономичность и безопасность в работе.  Поршневой насос двойного действия: 1 — цилиндр; 2— поршень; 3— всасывающий 4 - нагнетательный трубопровод; 5, 6-нагнетательныеклапкны; 7,8-всасывающие клапаны;9-шток; 10-крейцкопф;11 — шатун, 12 — кривошип; 13 — кривошипный-вал; 14-фильтр Классификация БН:

а)двухцилиндровые;б) трехцилиндровые. В качестве буровых насосов применяются горизонтальные, поршневые насосы с двумя цилиндрами двойного действия (дуплексы) и тремя цилиндрами простого действия (триплексы). Поршни бывают цельными и сборными.

Угол м/у эксцентриком у дуплекса 900, а у триплекса 1200. |

очистка бурового раствора.

очистка бурового раствора. повышенная долговечность сетки.

повышенная долговечность сетки.