Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

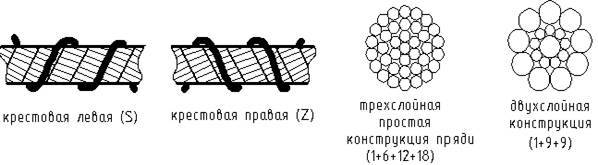

1.ТАЛЕВЫЙ КАНАТ. Для изготовления талевых канатов применяется канатная проволока из высокоуглеродистой стали с содержанием углерода 50, 55, 60 ,65%, Mn - 0,5…0,8%, Cr - 0,07…0,17, Ni - 0,12%, Cu - 0,15%.По конструкции бывает с металлическим сердечником, с органическим трехпрядовым, с пластмассовым стержневым. Материал для органического сердечника: пенька из льна, жмута, жестких лубяных волокон, а также хлопок. Используется пряжа короткого и длинного прядения одинарного скручивания (однопрядный), или двойного скручивания (трехпрядный). Выносливость пластмассового сердечника на 45% выше чем у органического. Применяется сердечник с тугонавитой стальной пружиной. На выносливость каната влияет качество материала сердечника, равномерность и плотность свития каната, сопротивляемость поперечному сжатию. Канаты подразделяются: 1) по механическим свойствам: высшей марки (В); первой марки (1); 2) по виду проволоки: из светлой и из оцинкованной проволоки; 3) по виду свивки: обыкновенной свивки и нераскручивающиеся (Нр); 4) по направлению свивки: правой свивки (Пр), левой (Л), комбинированной (К); 5) по роду свивки: крестовые, односторонние, полые односторонние; 6) по назначению: грузолюдские, грузовые. Нераскручивающиеся канаты свивают из деформированных проволок, предварительная деформация придает прядям геометрическую форму, соответствующую положению в канате. При крестовой свивке проволоки в пряди свиты в одну сторону, а пряди в канат в другую. При односторонней свивке проволоки и пряди свиты в одну сторону.

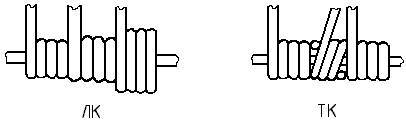

Способы многослойной свивки прядей: 1) свивка с линейным касанием проволок соседних слоев (ЛК); 2) свивка с точечным касанием (ТК); 3) комбинированная свивка (ТЛК).

Канаты маркируются по свивке: ЛК-РО-6x(1+(6+6)+12)=150 (+1 если с металличесим сердечником); где Р - в разных слоях разная толщина проволоки; О - органический сердечник; 6 - количество применяемых канатов; 1+(6+6)+12 - конструкция пряди. Диаметры применяемых канатов (мм): 22, 25, 28, 32, 35, 38, 40, 41.2, 44. Требования к талевым канатам: 1) диаметр каната и число струн должно выбираться с учетом максимальной нагрузки на крюке, и при этом значении запас прочности должен быть не менее 2,5; 2) диаметр блоков талевой системы должен быть не менее чем в 40 раз больше диаметра каната, увеличение диаметра блоков снижает потери на трение и улучшает работу каната на трение. Основные параметры талевых канатов: 1) шаг свивки каната наружных проволок (с уменьшением шага растет прочность и структурная плотность каната); 2) прочность каната на разрыв: а) суммарное разрывное усилие всех проволок: ; где F - площадь проволоки; n - число проволок; - предел прочности проволоки для соответствующего диаметра. б) агрегатное разрывное усилие, определяется в результате испытаний готового каната на растяжение с помощью испытательных машин:  ; ;где - потеря прочности каната. 3) долговечность каната, зависит от материала и конструкции сердечника, которая препятствует смещению прядей и смятию каната под действием нагрузок. Для защиты от износа и атмосферных воздействий канат покрывают специальными смазками (битум в сочетании с гудроном, технический вазелин, полиамидные смазки). Смазки должны обладать достаточными антикоррозионными и антифрикционными свойствами, а также прилепаемостью (адгезией) и температурной стойкостью. Эти свойства должны сохраняться от с до с. Органические сердечники пропитываются противогнилистыми и антикоррозионными смазками. 4) сопротивляемость каната упругой деформации при растяжении, характеризуется модулем упругости, величина которого зависит от конструктивных и технологических параметров каната: ; где - модуль упругости каната; - модуль упругости проволоки; - коэффициент (0,33…0,35 для стальной свивки). Конструктивное удлинение каната в пределах 0,2…6% от первоначальной длины каната. Длина каната гостируется в зависимости от диаметра каната:

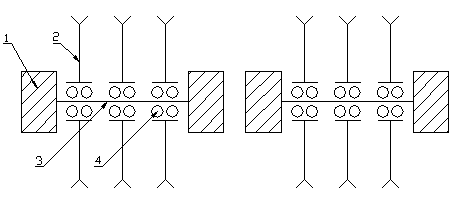

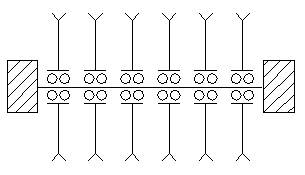

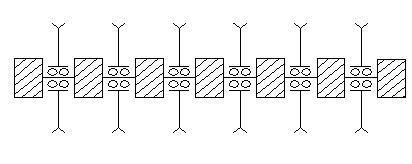

Шифр каната: Канат 1-32-1600-В-ГОСТ 16853-71; где 1 - исполнение; 32 - диаметр каната, мм; 1600 - предел прочности проволоки, МПа; В - правая крестовая свивка марки В (1600-Л-В левая крестовая). 2.КРОНБЛОК. Кронблок-неподвижный узел талевой системы, предназначен для поддержания на весу подвижной части и груза на крюке. Устанавливается на горловине вышки. Кронблок передает вышке нагрузку от веса колонны и собственного веса талевой системы. Кронблоки состоят из двух групп шкивов, смонтированных соосно на подшипниках качения. Кронблоки различаются грузоподъемностью, числом шкивов и их диаметром. По числу осей и их креплениюразличаются: а) соосные с промежуточными опорами осей;  б) многоосные;  в) одноосные с двумя внешними опорами;  г) одноосные многоопорные;  д) комбинированные.  Маркировка кронблока: У3-300; где У-завод «Уралмаш»; 3-номер оборудования буровой установки; 300-грузоподъемность на крюке, тонн. УКБА-7-300; где У-завод «Уралмаш»; КБ-кронблок; А-кронблок применим в комплексе АСП; 7-количество шкивов; 300-грузоподъемность, тонн. 3.ТАЛЕВЫЙ БЛОК. Талевый блок является подвижной частью талевой системы. Существуют два вида талевых блоков: одноосные и соосные. В одноосном все шкивы смонтированы на одной оси, в соосном талевый блок состоит из двух блоков со шкивами, между которыми предусмотрено пространство для спуска свечи. На рисунке показан одноосный талевый блок.

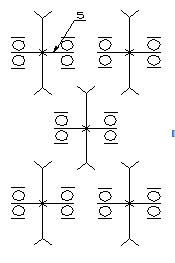

1-боковая щека; 2-траверса; 3-ось с каналами для подачи смазки к подшиникам; 4-шкив; 5-подшипник; 6-серьга; 7-палец. Двухосный талевый блок применяется в талевых системах АСП (автоматического спуска-подъема). Особенности его конструкции в том, что между секциями шкивов расположен желоб с приемным конусом, который обеспечивает направление талевого блока вдоль свечи. В нижней секции вмонтированы две оси для подвески траверсы, в которой установлен стакан со скобой-подвеской.

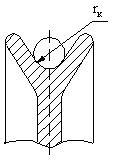

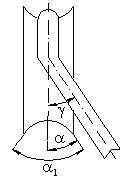

1-секция шкивов; 2-приемный конус; 3-желоб; 4-траверса; 5-стакан; 6-подшипник; 7-скоба-подвеска; 8-палец; 9-ось. Материалы для изготовления талевых блоков: шкивы - среднеуглеродистые стали легированные хромом и марганцом, оси - Сталь40. 4.ШКИВЫ. Шкивы у талевого блока и у кронблока имеют одинаковую форму и размеры. На срок службы талевых канатов влияют диаметр шкива, профиль и размеры канавки. С увеличением диаметра шкива возрастает усталостная долговечность каната. Диаметр шкива определяют по формуле: ; где диаметр каната; запас прочности.

; где радиус ложи канавки. При увеличении радиуса канавки опорная поверхность каната уменьшается, возрастают контактные напряжения, вследствие чего уменьшается срок службы каната. Для нормальной работы каната угол должен быть больше угла . Для более правильной работы угол должен быть . Канавка шкива подвергается поверхностной закалке на глубину не менее 3 мм, с твердостью поверхности , радиальное биение не должно превышать 2 мм, а смещение оси канавки от средней плоскости шкива не должно превышать 2 мм. Шифр талевого блока: ТБ-3-100; УТБА-5-300; ТБ-75-Бр; У4-300 расшифровка аналогична расшифровке шифра кронблока. 5.КРЮКИ. Предназначены для подвешивания вертлюга и буровой колонны, для подвешивания элеватора с помощью штропов, для подвешивания и перемещения тяжелого бурового оборудования при монтажно-демонтажных работах и инструмента при бурении скважин. Крюк входит в талевую систему и является ее третьим узлом после кронблока и талевого блока. По конструкции крюки бывают: литые, кованные, пластинчатые. Лучше всего применять пластинчатые крюки, т.к. это облегчает изготовление самого крюка и повышает его надежность. Пластины для такого крюка изготавливают из легированной конструкционной стали с пределом текучести свыше 700 МПа, пластины соединяют между собой потайными заклепками. Для защиты и предохранения зева основного крюка от износа в нем закреплена защитная подушка из материала 35ХНЛ.

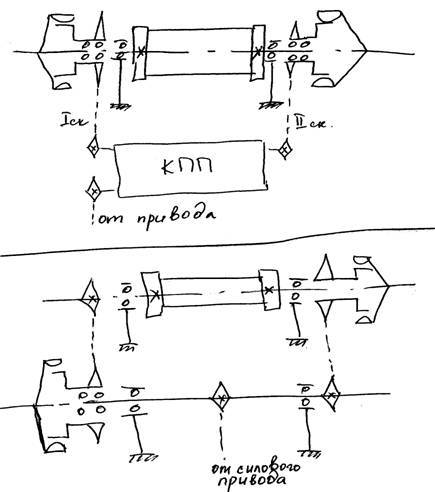

1-подушка; 2-подпружиненный стопор; 3-основной рог; 4-дополнительный рог; 5-ствол крюка; 6,11-ось; 7-пружина; 8-корпус; 9-подшипник; 10,13-штроп; 12-стакан. Материал изготовления: литой крюк - 30ХНЛ; штропы - 30ХГСА, 35; корпус - 30Л, 35Л; боковые рога - 38Х2Н2МА, 40ХН. 5.1.КРЮКО-БЛОКИ. Представляют собой совмещенную конструкцию талевого блока и крюка. Преимущество: высота крюко-блока меньше суммарной высоты талевого блока и крюка, что позволяет уменьшить высоту вышки. Недостаток: крюко-блок тяжелее, чем крюк, и им труднее манипулировать при спуско-подъемных операциях.  1-талевый блок; 2-боковая щека; 3-крюк. 8. Буровая лебедка: назначение и параметры, классификация, кинематика и динамика. Назначение: Буровые лебедки - это основной механизм буровой установки, он предназначен для проведени следующих операций: 1) спуска и подъема бурильных и обсадных труб; 2) удержания колонны на весу; 3) передачи вращения ротору; 4) свинчивания и развинчивания труб; 5) производства вспомогательных работ по подтаскиванию на буровую инструмента, оборудования, труб и т.д.; 6) для подъема собранной вышки в вертикальное положение. Основные узлы лебедки: 1) подъемные и трансмиссионные валы; 2) КПП (коробка перемены передач); 3) тормозная система, состоящая из основного и вспомогательного тормозов. Классификация лебедок: 1) по мощности от 200 до 3000 кВт; 2) по числу скоростей подъема 2,3,4,6 скоростные; 3) используемый привод: со ступенчатым, непрерывноступенчатым, бесступенчатым изменением скорости подъема; 4) по типу двигателя: электродвигатели переменного тока, электродвигатели постоянного тока, двигатели внутреннего сгорания; 5) по числу валов: одновальные, двухвальные, трехвальные; 6) по схеме включения быстроходной передачи: а) независимая быстрая скорость; б) зависимая быстрая скорость. 7) по способу управления подачей долота: с ручным или автоматическим управлением. 8) В зависимости от используемого привода различают буровые лебедки: - со ступенчатым, - непрерывно-ступенчатым - бесступенчатым изменением скоростей подъема.  По числу скоростей, передаваемых ротору, и кинематической схеме передач, установленных между лебедкой и ротором. По способу управления подачей долота различают буровые лебедки с ручным и автоматическим управлением, осуществляемым посредством регулятора подачи долота. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||