Госник. 1. Устройство и принцип работы турбобура. Характеристика турбобурдолотозабой. Определение момента затяжки деталей

Скачать 6.78 Mb. Скачать 6.78 Mb.

|

|

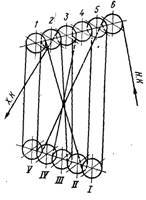

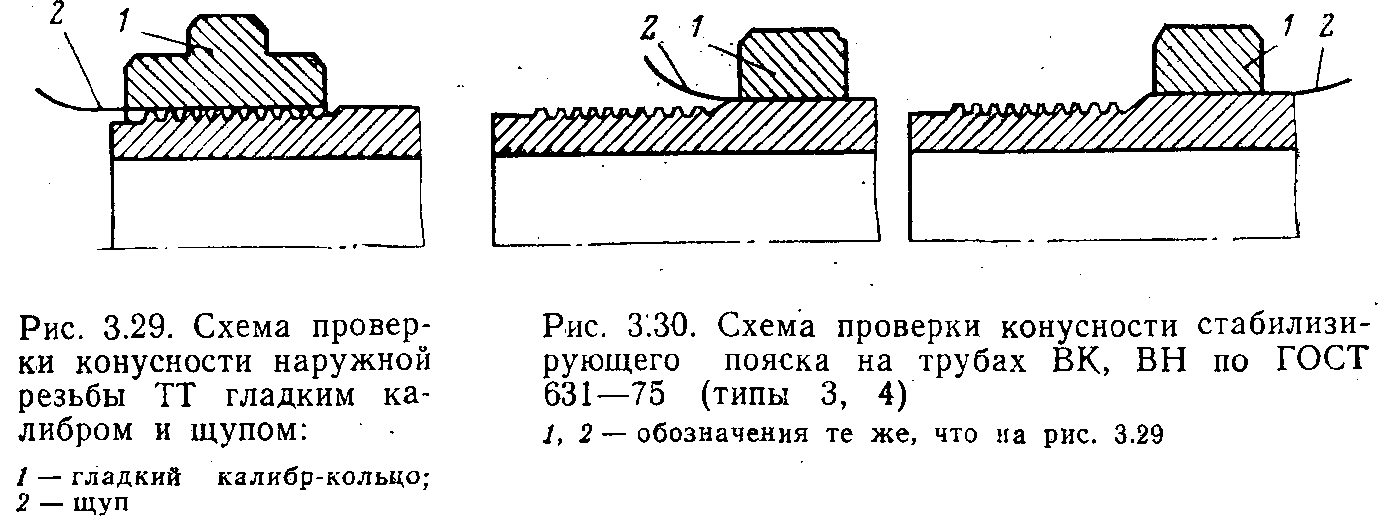

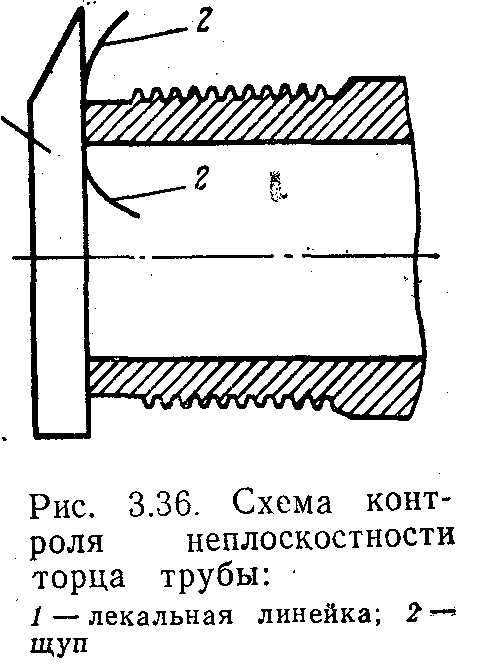

1. Наружную резьбу проверяют следующими калибрами: а) проходным резьбовым кольцом (ПР), чтобы внутренний диа метр и толщина витка резьбы не выходили за верхнюю границу по ля допуска; кольцо ПР должно свободно навинчиваться на резьбу изделия; б) непроходным резьбовым кольцом (НЕ), чтобы толщина вит ка резьбы не выходила за нижнюю границу поля допуска; кольцо НЕ не должно навинчиваться на резьбу изделия; допускается ча стичное навинчивание кольца НЕ, но не более чем на два оборота; в) резьбовым кольцом (СП-НЕ), чтобы внутренний диаметр резьбы не выходил за нижнюю границу поля допуска; кольцо СП-НЕ не должно навинчиваться на резьбу изделия; Примечание. Допускается вместо колец СП-НЕ применять спе циальные скобы того же назначения; г) предельными гладкими скобами или кольцами ПР и НЕ про веряют наружный диаметр резьбы. 2. Внутреннюю резьбу проверяют следующими калибрами: а) проходной резьбовой пробкой (ПР), чтобы наружный диа метр и ширина впадины резьбы не выходили за нижнюю границу поля допуска; пробка ПР должна свободно ввинчиваться в резьбу изделия; б) непроходной резьбовой пробкой (НЕ), чтобы ширина впади ны резьбы не выходила за верхнюю границу поля допуска; пробка НЕ не должна ввинчиваться в резьбу изделия; допускается частич ное ввинчивание пробки НЕ, но не более чем на два оборота; в) резьбовой пробкой (СП-НЕ), чтобы наружный диаметр резь бы не выходил за верхнюю границу поля допуска; пробка СП-НЕ не должна ввинчиваться в резьбу изделия; г) предельными гладкими пробками ПР и НЕ проверяют внут ренний диаметр резьбы. Контроль шероховатости поверхности резьбы. Для проверки шероховатости поверхности резьбы может быть рекомендован метод слепков с последующим измерением высоты неровностей на/приборе типа ПССС (ГОСТ 9847—79) или на профилометрах. Контроль конусности по наружному диаметру резьбы и стабилизирующего пояска. Конусность по наружному диаметру резьбы и стабилизирующе го пояска проверяют с помощью гладких калибров-колец, предна значенных для проверки натяга. При контроле гладкий калибр-кольцо надевают на резьбу, и если при этом происходит качание в поперечном направлении, то калибр отжимают к одной стороне резьбы, а образовавшийся зазор измеряют с помощью набора пластинчатых щупов (рис. 3.29). За зор в этом случае характеризует отклонение разности диаметров от номинального значения на длине контакта резьбы с калибром. Если гладкий калибр не имеет качания, то щупом проверяют зазо ры между калибром и резьбой (или пояском) по всей окружности. Суммарный зазор, измеренный в двух диаметрально противополож ных сторонах, характеризует отклонение разности диаметров на длине калибра Контроль конусности по внутреннему диаметру резьбы Для измерения конусности по внутреннему диаметру резьбы применяют прибор ИНК.-1. В измерительном стержне индикатора и в микрометрическом витке укрепляют шариковые наконечники, которые должны одновременно касаться впадины профиля и одной из боковых сторон профиля . Диаметры шариковых нако нечников выбирают в пределах 1,8—2,2 мм.  Контроль шага резьбы Шаг резьбы измеряют с помощью накладного индикаторного-шагомера типа ШИ. Контроль углов наклона профиля Углы наклона профиля можно контролировать на образцах, от резанных от трубы, а также с помощью отливок, сделанных с резь бы и измеряемых затем инструментальным или универсальным микроскопом.  Контроль высоты профиля Высоту профиля измеряют специальным индикаторным глуби номером, состоящим из колодки и укрепленного в ней индикатора часового типа (см. рис. 3.28). В измерительном стержне индикатора укреплен контактный на конечник конической формы с углом конуса 40—50°, вершина на конечника скруглена радиусом приблизительно 0,15 мм. Высота профиля резьбы должна находиться в пределах 1,65— 1,75 мм. Контроль соосности резьбы и конического стабилизирующего пояска Соосность резьбы и конического пояска контролируют с помощью специального индикаторного приспособления. При измерении основание устанавливается по вершинам резьбы вдоль образующей, для ограничения осевого перемещения упорная планка прижимается к торцу трубы, при этом наконечник индика тора должен касаться поверхности конического пояска примерно в середине его рабочей длины. Контроль перпендикулярности торца трубы относительно оси резьбы. Перпендикулярность торца контролируют с помощью специаль ного индикаторного прибора Проверка неплоскостности торца трубы Неплоскостность торца трубы проверяют с помощью лекальной линейки и щупа (рис. 3.36). Лекальная линейка плотно прижимается к торцу трубы в диа метральном сечении. Пластинчатый щуп толщиной 0,1. мм не дол жен входить в зазор, образовавшийся между линейкой и торцом трубы со стороны наружной или внутренней поверхности трубы. 5. Назначение, устройство и принцип работы ротора бурильной установки. Основные параметры. Буровой ротор предназначен для выполнения следующих операций: - вращения поступательно движущейся бурильной колонны в процессе проходки скважины роторным способом; - восприятия реактивного крутящего момента и обеспечения продольной подачи бурильной колонны при использовании забой ных двигателей; - удержания бурильной или обсадной колонны труб над устьем скважины при наращивании и спуско-подъемных операциях; - проворачивания инструмента при ловильных работах и других осложнениях, встречающихся в процессах бурения и крепления скважины. Роторы относятся к числу основных механизмов буровой уста новки и различаются по диаметру проходного отверстия, мощно сти и допускаемой статической нагрузке. По конструктивному ис полнению роторы делятся на неподвижные и перемещающиеся возвратно-поступательно относительно устья скважины в верти кальном направлении. Выпускаются роторы в двух исполнениях:

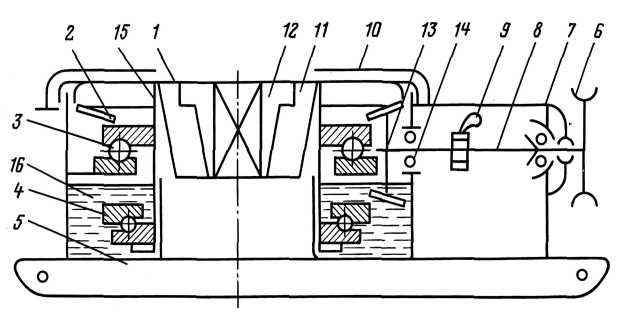

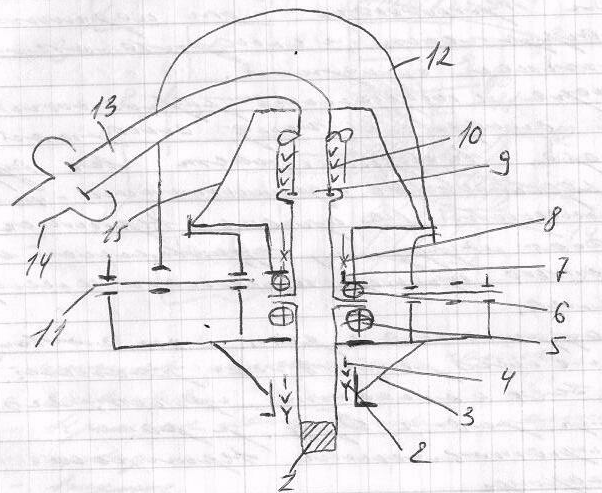

УСТРОЙСТВО  1 - стол ротора; 2, 13 - зубчатые конические шестерни; 3, 4 — главная и вспомогательная опоры; 5 — станина; 6 — крестовина карданного вала или цепное колесо (звездочка); 7 — подшипник, воспринимающий радиальные и основные нагрузки; 8 — ведущий вал; 9 — стопорное устройство; 10 — ограждение стола ротора; 11 — вкладыши ротора; 12 — зажимы; 14 — радиальный подшипник; 15 — втулка; 16 – масло Расчет основных параметров ротора. Параметры ротора определяют исходя из конструкции сква жины, компоновки бурильной колонны и требований, предъяв ляемых технологиями бурения и крепления скважин. Диаметр проходного отверстия в столе ротора должен быть достаточным для спуска долот и обсадных труб, используемых при бурении и креплении скважины. Для этого необходимо, чтобы отверстие в столе ротора было больше диаметра долота при бу рении под направление: D = Dдн +δ, где D - диаметр проходного отверстия в столе ротора; Dдн - диаметр долота при бурении под направление скважины; δ - диаметральный зазор, необходимый для свободного прохода до лота (δ =30-50 мм). Допускаемая статическая нагрузка на стол ротора должна быть достаточной для удержания в неподвижном состоянии наи более тяжелой обсадной колонны, применяемой в заданном диа пазоне глубин бурения. Наряду с этим допускаемая статическая нагрузка не должна превышать статической грузоподъемности подшипника основной опоры стола ротора. Исходя из рассмотренных условий, можно записать Gmax < P где Gmax - масса наиболее тяжелой колонны обсадных труб, при меняемой в заданном диапазоне глубин бурения; Р - допускае мая статическая нагрузка на стол ротора; Со - статическая гру зоподъемность подшипника основной опоры стола ротора. 1) Мощность передаваемая на ротор NP=(NX+NД)/hP, NX;NД - мощности на холостое вращение труб и разрушение горной породы; hP - к.п.д. ротора Мощность, расходуемая на вращение долота и разрушение за боя скважины NД = m0×P×n×RСР где m0 - коэффициент сопротивления долота; Р - осевая на грузка на долото, кН; n-частота вращения долота, с-1; RСР - средний радиус долота, м. 2) Крутящий момент на столе ротора МР = NР/w, 3) Окружное усилие , действующее в зубчатом зацеплении Р=2МР/d2, d2 - диаметр колеса 4) Расчетная эквивалентная нагрузка для упорно-радиальных подшипников РА = (x×FP+y×FA)×КТ×КБ×КЭ×КК х - коэффициент радиальной нагрузки у - коэффициент осевой нагрузки КТ - температурный коэффициент КБ - коэффициент безопасности КЭ - коэффициент эквивалентной нагрузки КК - кинематический коэффициент FP - радиальная нагрузка FA - осевая нагрузка FA = G+NT+N2 G - вес стола ротора NT - осевое усилие от трения ведущей трубы о вкладыши ротора N2 - осевое усилие в зубчатом зацеплении 5) Частоту вращения стола ротора выбирают в соответствии с требованиями, предъявляемыми технологией бурения скважин. 6.Назначение, устройство и принцип работы бурового вертлюга. Основные параметры. Вертлюг – это промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся буровой колонны. Вертлюг предназначен для подвода бурового раствора во вращающуюся буровую колонну. В процессе бурения вертлюг подвешивается к автоматическому элеватору либо к крюку та левого механизма и посредством гибкого шланга соединяется со стояком напорного трубопровода буровых насосов. При этом ве дущая труба бурильной колонны соединяется с помощью резьбы с вращающимся стволом вертлюга, снабженным проходным от верстием для бурового раствора. Во время спуско-подъемных опе раций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забой ными двигателями вертлюг используется для периодических про ворачиваний бурильной колонны с целью предотвращения при хватов.  1 – ствол; 2,8 – уплотняющие сальники; 3 – корпус; 4, 7 – радиальные подшипники; 5 – основная опора; 6 –вспомогательная опора; 9 – напорная труба; 10 – напорный сальник; 11 – ось штропа; 12 – штроп; 13 –отвод; 14 – буровой рукав; 15 – крышка вертлюга. К вертлюгам предъявляются следующие основные требо вания: 1) поперечные габариты не должны препятствовать его свобод ному перемещению вдоль вышки при наращивании бурильной колонны и спуско-подъемных операциях; 2) быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях; 3) подвод и распределение масла должны обеспечить эффектив ную смазку и охлаждение трущихся деталей вертлюга;

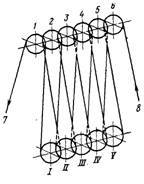

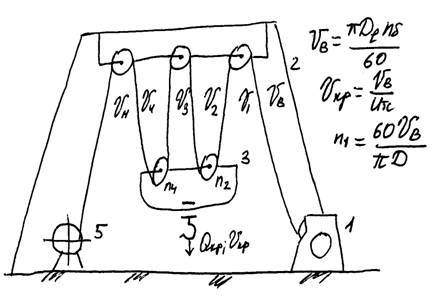

Основные параметры: 1. допускаемая статистическая нагрузка – постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. 2.максимальное давление – должно быть не меньше наибольшего давления насосов 3.диаметр проходного отверстия ствола - с увеличением диаметра снижается скорость потока, уменьшатся гидравлические потери и износ внутренней по-верхности ствола, что способствует увеличению наружного диаметра, уве-личению скорости скольжения, и износ ствола и его уплотнений. 4.частота вращения ствола вертлюга (с частотой вращения ствола ротора) 5.Высота штропа – должна быть достаточной для соединения вертлюга с крю-ком в талевом механизме. Допускаемая статическая нагрузка — постоянная осевая на грузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. Динамическая нагрузка установлена исходя из условия обес печения расчетного ресурса основной опоры вертлюга. Максимальное давление прокачиваемой жидкости определя ется, исходя из режима промывки скважины. Диаметр проходного отверстия ствола на основе опыта эксплуатации принимается равным 75–90 мм. Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора 15—250 об/мин. Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма. Ствол расч. на прочность и выносл-ть по эквивалентной нагрузке. Штроп вертлюга рассчитывается по наибольшей действую щей статической нагрузке, как брус с криволинейной осью. Верхнее сечение штропа и проушина рассчитываются как тол стостенное кольцо по формуле Ляме. Приближенно корпус расч., как двухопорную балку фигурного сечения. При самоуплотняющихся ман жетах, расположенных в отдельных камерах, наибольшее кон тактное давление приходится на первую манжету со стороны высокого давления. Напорную трубу и корпус сальника расч. на прочность по макс-му испытательному давлению как тонкостенные сосуды. Главная опора расч. на долговечность по приведённой эквив-й нагрузке. 7. Талевая система буровой установки. Состав и назначение отдельных узлов, конструкция элементов. Правила эксплуатации. Талевая система буровых установок служит для преобразования вращательного движения барабана лебедки в поступательное перемещение крюка, на котором подвешена колонна, а также для уменьшения силы натяжения струн и конца каната, навиваемого на барабан лебедки, за счет увеличения скорости его движения.  Талевая система состоит из неподвижного кронблока, подвижного талевого блока, гибкой связи (талевого каната, соединяющего неподвижный и подвижный блоки), бурового крюка, штропов и элеватора, на которые подвешивают колонну бурильных или обсадных труб, устройства для крепления неподвижного конца талевого каната, допускающего перепуск каната. В настоящее время талевый блок и подъемный крюк объединяют в один механизм - крюкоблок. Назначения: Кронблок и талевый блок служат для размещения свободно вращающихся шкивов по которым проходит канат талевой системы. Кронблок и талевый блок представляют собой конструкцию, в которой группа свободно вращающихся шкивов смонтирована на подшипниках. Оси закрепляют на раме. Конструкции шкивов и их подшипниковых опор выполняются одинаковыми в обоих блоках. Буровой крюк предназначен для подвешивания бурильных и обсадных колонн. В процессе бурения крюк удерживает подвешанный на штропе вертикально перемещающийся вертлюг с вращающийся бурильной колонной; воспринимает крутящий момент, возникающий на опоре вертлюга при вращении бурильной колонны ротором. Состоит из трех рогов: двух боковых и одного центрального. Талевые системы характеризуются максимальной допустимой нагрузкой, числом рабочих струн каната и его диаметром. В талевых системах используются стальные канаты только круглого сечения двойной свивки из одинаковых канатов. При выборе и оценке конструкции талевой системы следует иметь в виду, что от ее типа и конструкции во многом зависит скорость СПО, являющаяся важным фактором в процессе проводки скважин. С увеличением числа шкивов и струн в оснастке больше истирается канат, с уменьшением их числа канат более нагружен и уменьшается число его перегибов при выполнении им той же работы. Практикой эксплуатации установлено, что целесообразнее применять такую оснастку, при которой число слоев навивки каната на барабан лебедки составляло не более двух-трех. Под оснасткой талевой системы понимается навеска каната на шкивы кронблока и талевого блока в определенной последовательности, исключающей перекрещивание каната и трение его струн друг о друга. Существует два типа оснастки: параллельная, когда ось талевого блока параллельна оси кронблока, и крестовая, когда оси талевого блока и кронблока перпендикулярны.

Крестовая имеет преимущество - исключает закручивание талевого блока и трение струн каната друг о друга. |