ответы на экзамен по дисциплине Технологии конструкционных материалов. 2. Что такое прочность, твердость Дайте их определение

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

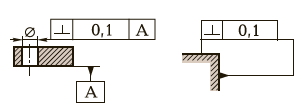

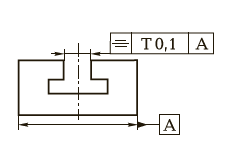

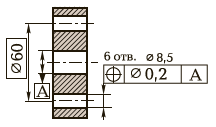

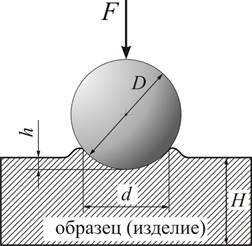

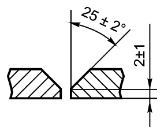

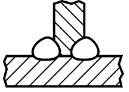

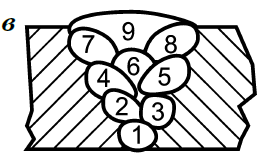

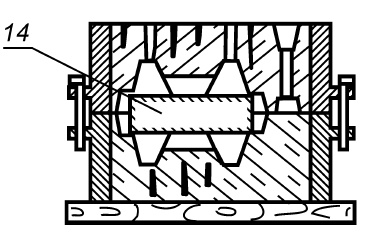

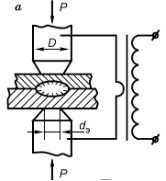

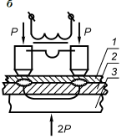

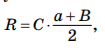

1 2 1. Что изучает наука ТКМ (технология конструкционных материалов) ТКМ(Технология конструкционных материалов) — это наука,изучающая методы получения материалов, формирование из них заготовок, изделий и методы их обработок, для получения готовых деталей 2. Что такое прочность, твердость? Дайте их определение. Твердостью называют свойство материала сопротивляться внедрению в его поверхность индентора. 3. Какие требования предъявляют к сварным соединениям? К сварным соединениям предъявляют следующие общие требования: металл должен быть равнопрочным основному металлу; конструкция соединения должна быть техно-логичной; швы не следует располагать в наиболее нагруженных местах и сечениях, а также в зонах с максимальной концентрацией напряжений; форма и размеры швов должны соответствовать ГОСТ 5264-80 или чертежу; нельзя допускать скученности швов, нужно стремиться, чтобы соединение имело плавный переход от основного металла к металлу шва, а также от одного сечения к другому. 4. Поясните рисунок:  Первая картинка: Допуск перпендикулярности оси отверстия относительно поверхности A 0.1 мм Вторая: Допуск перпендикулярности поверхности относительно поверхности А 0.1 мм. 5. Что называется моделью? Каковы ее назначение, конструкция, материал? Приспособление, при помощи которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. В зависимости от конструкции и способа изготовления модель может быть цельной и разъемной. В крупносерийном и массовом производстве применяют металлические модели, в единичном и мелкосерийном — деревянные. 6. Какие виды термообработки вам известны и в чем их сущность? Отжиг — вид термической обработки, заключающийся в нагреве до определённой температуры, выдержке в течение определенного времени при этой температуре и последующем, обычно медленном, охлаждении до комнатной температуры. Закалка — вид термической обработки материалов (металлы, сплавы металлов, стекло), заключающийся в их нагреве выше критической точки (температуры изменения типа кристаллической решетки, то есть полиморфного превращения, либо температуры, при которой в матрице растворяются фазы, существующие при низкой температуре), с последующим быстрым охлаждением Нормализация стали — разновидность отжига, которая заключается в нагреве до аустенитного состояния, выдержке в течение определенного времени и охлаждении на воздухе Отпуск стали — это чаще всего финальная термическая обработка после закалки, представляющая собой процесс нагрева полуфабрикатов и изделий до определенной температуры с последующим охлаждением. Ее основное назначение – ликвидация внутренних напряжений, отрицательно влияющих на технические параметры металлоизделий. 7. Что такое линейная усадка, как она учитывается при изготовлении модели, от чего зависит ее величина? Линейная усадка — разница между размерами модели и полученного по этой модели отливка (при использовании одноразовых литейных форм) или разница между размерами рабочей полости в многоразовой литейной форме и полученного в этой форме отливка. При расчетах всегда делают припуск на усадку. Повышение величины линейной усадки связано с термическими напряжениями, возникающими при охлаждении 8. Поясните рисунок:  Допуск на отклонение соосностей 0,2 мм 9. В каком порядке разрабатывается технология ручной дуговой сварки? Технологический процесс ручной дуговой сварки обычно разрабатывают в такой последовательности: определяют тип сварного соединения, устанавливают размеры швов; выбирают тип и марку электродов; определяют режим сварки; указывают последовательность выполнения сварки; определяют потребность в электродах, время сварки и расход электрической энергии. 10. Назовите принципиальные различия спокойной, кипящей и полуспокойной стали. Кипящая сталь — разновидность низкоуглеродистого металла, приобретающая на выходе из металлургической печи состояние слабого раскисления. Ее называют именно так потому, что химические реакции в сплаве продолжаются даже в процессе затвердевания, при отливе слитков в формах. Спокойная сталь — устоявшийся металлургический термин, который обозначает более полную степень раскисления литой стали по сравнению с кипящей или полуспокойной сталью. Такая сталь получается введением в сталеплавильный агрегат повышенного количества сильных раскислителей, которые снижают содержание кислорода. Полуспокойная сталь — полураскисленный металл кристаллизующийся без кипения и выделяющий достаточное количество газа и имеющий меньшее количество пузырей чем кипящая сталь, имеет средние характеристики близкие к спокойной стали. Раскисление металлов — процесс удаления из расплавленных металлов (главным образом стали и других сплавов на основе железа) растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Для раскисления применяют элементы (или их сплавы, например ферросплавы), характеризующиеся бóльшим сродством к кислороду, чем основной металл. Разница в раскислении. 11. Для чего нужны формовочные уклоны, и от каких факторов зависит их величина? Для облегчения выемки модели из формы поверхностям, перпендикулярным к плоскости разъема, придают формовочные (литейные) уклоны. Величина формовочного уклона зависит от высоты формообразующей поверхности чем меньше высота, тем больше уклон. Это связано с тем, что увлажнённые поверхностные слои песчаных форм более подвержены разрушению, чем глубинные. 12. Поясните рисунок:  Допуск симметричности паза T 0,1 мм. База – плоскость симметрии поверхностей А 13. Как определяется площадь сечения шва? Площадь сечения для углового соединения F=K2/2*Kу F-площадь поперечного сечения К-катет шва Ку-коэфицент увеличения Площадь сечения для стыкового соединения выпуклого шва можно определить как сумму площадей двух прямоугольных треугольников и усиления. Площадь усиления F=0.75eg e-ширина шва g-высота шва Площадь треугольника Fтр=h2*tg(a/2) a- угол 25+- 20 tg a = 0.4663 14. На каких поверхностях назначают припуск на механическую обработку, и от чего зависит его величина? В первую очередь это тонкие стенки (менее 5 мм), также в «группе риска» мелкие поднутрения, множественные бобышки, расположенные рядом. В таких случаях назначаются дополнительные технологические припуски. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу 15. В какой последовательности разрабатывается технологический процесс механической обработки детали? 1. Анализ обрабатываемых поверхностей и требования к ним 2. Выбор способов обработки поверхностей, тип станка 3. Определение последовательности операций и переходов 4. Определение типов станков: 16. Поясните рисунок:  Позиционный допуск 0,2 мм шести отверстий диаметром 8.5 мм. База - ось отверстия А (допуск зависимый). 17 . Электроды классифицируют по признакам: Назначению, толщине покрытия, марке, виду покрытия, коэф.наплавки, Мех.св-ва 18. Галтели – скругления внутренних углов при переходе от одной поверхности отливки к другой. Так как на отливках не должно быть острых углов (они являются концентраторами напряжений и затрудняют получение четкого контура отливки), все острые кромки округляют радиусами, размер которых не превышает 3 мм. Эти радиусы называются литейными и обозначаются на чертеже буквой r. 19. Точение, сверление, фрезерование, строгание, шлифование. 20. Рисунок в учебнике 21. Диаметр электрода определяют в зависимости от толщины свариваемого металла, типа сварного соединения, положения шва в пространстве и др. Формула силы тока 22. Стержневые знаки модели — это элементы модели для образования в полости формы так называемых «знаковых гнезд», предназначенных для установки в них (при сборке формы) соответствующих знаковых частей стержней. От конструкции стержня, используемой стержневой смеси, положения стержня в форме, конструкции стержневого ящика и т. д 23. Припуски на механическую обработку сторон определяются в зависимости от допусков размеров отливки дифференцированно для каждого элемента. 24.  25. Производственный процесс — это совокупность действий работников и орудий труда, в результате которых сырьё, материалы, полуфабрикаты и комплектующие изделия, поступающие на предприятие, превращаются в готовую продукцию или услугу в заданном количестве и заданного свойства, качестве и ассортименте в определённые сроки. Производственный процесс состоит из основных, вспомогательных и обслуживающих процессов. 26. Прибыль — полость в форме, которая заполняется расплавом для питания массивных частей отливки, чтобы избежать образования усадочных раковин и рыхлостей. 27. Режимы резания (глубина, подача, скорость, частота вращения впинделя, сила резания, мощность резания). 28. Рисунок в учебнике. 29.Технологический процесс — это система взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения нужного результата. 30. Воспроизведение поверхности отлитого изделия для обеспечения качественной поверхности отливки, в связи с чем огнеупорный порошок должен иметь высокую дисперсность; Лёгкое отделение формовочного материала от отлитого изделия, т.е. поверхность формы не должна «пригорать» к отливке; Время затвердевания должно быть в пределах 7-10 мин; В отверждённом виде должны создавать газопроницаемую оболочку, которая будет в состоянии поглощать газы, образующиеся при заливке расплавленного металла; 31. Сварка - это технологический процесс получения неразъемных соединений различных материалов. Сварку применяют для соединения однородных и разнородных металлов и их сплавов, металлов с некоторыми неметаллическими материалами (керамикой, графитом, стеклом и т. д.). 32.  33 Технологическая операция - Это часть технологического процесса, выполняемая непрерывно на одном рабочем месте, над одним или несколькими одновременно обрабатываемыми или собираемыми изделиями, одним или несколькими рабочими. Условие непрерывности операции означает выполнение предусмотренной ею работы без перехода к обработке другого изделия. 34 литейные дефекты Причин возникновения брака очень много: некондиционные исходные формовочные материалы, плохое качество шихты для плавки металла, неудачная конструкция детали, неудачная конструкция литниковой системы, низкое качество форм и стержней, слабый технологический контроль и др. Основные виды литейных дефектова — несоответствие по геометрии: 1 — недолив; 2 — вылом; 3 — перекос; 4 —разностенность; б — дефекты поверхности: 5 — пригар; 6 — нарост; 7 — ужимина; в — несплошности в теле отливки: 8, 9 — усадочные раковины; 10 — утяжина; 11 — газовые раковины; 12 — пористость; г — включения: 13 — металлические; 14 — неметаллические; 15 — королек. Также могут быть дефекты по несоответствию микроструктуры, химического состава, физико механических свойств. Дефекты можно разделить на две группы: неисправимые и исправимые. Первые (обычно крупные по размерам) исправить невозможно или невыгодно. Такую отливку считают негодной для использования и переводят в разряд окончатель+ ного брака.Исправимые дефекты экономически целесообразно подвергать исправлению. 35 Причинами возникновения дефектов сварки могут быть различные обстоятельства: низкое качество свариваемого металла, неисправное или некачественное оборудование, неверный выбор сварочных материалов, нарушение технологии сварки или неправильный выбор режима, недостаточная квалификация сварщика. Любые отклонения от заданных нормативными документами параметров соединений при сварке, образовавшиеся вследствие нарушения требований к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом. 36 Определение твердости по Бринеллю.  Рис. 1. Вид деформированного образца после вдавливания шарика где h – глубина отпечатка, мм, D – диаметр шарика, мм. где d – диаметр отпечатка, мм. Отсюда Тогда число твердости НВ рассчитывается по формуле: Твердость по Бринеллю (HB) определяется вдавливанием в испытываемую поверхность под нагрузкой P стального шарика диаметром D (рис. 1.4а).После снятия нагрузки на поверхности образца остается отпечаток (лунка). 37 Технологический переход – законченная часть технологической операции, выполняемая над одной или несколькими поверхностями заготовки, одним или несколькими одновременно работающими инструментами при неизменных режимах обработки. Обработка следующей поверхности заготовки или изменение режимов обработки означают наличие нового перехода. Вспомогательный переход не изменяет состояние объекта труда, но сопровождает выполнение технологического перехода. Затраты времени на вспомогательные операции и переходы следует неизменно сокращать. или «Технологическим переходом» называют законченную часть технологической операции, выполняемую с одними и теми же средствами технологического оснащения. 38 преимущества оболочковой формы - Метод очень производительный и поддается автоматизации, оболочковая форма легко разрушается благодаря выгоранию связующей смолы при высоких температурах, сокращается расход формовочных материалов (в 20 раз меньше, чем при литье в сырую песчаную форму), газопроницаемость выше. Формы транспортабельны, прочны, легки, не гигроскопичны. Поверхность отливок чистая, гладкая. Припуск на механическую обработку составляет 0,5–1,5 мм. Выплавляемых моделей - При выбивке опок на пневматических установках керамическая оболочка легко удаляется.Полученные отливки имеют высокую точность размеров и чистоту поверхности, что позволяет значительно уменьшить, а в ряде случаев и исключить механическую обработку деталей. Для труднообрабатываемых материалов это единственный способ изготовления деталей. литье в кокиль обеспечивается повышенная точность геометрических размеров, достаточно высокая чистота поверхности отливок, полностью исключается применение формовочных смесей и сокращается расход стержневых смесей, улучшаются механические свойства отливок. под давлением наиболее производительный способ изготовления относительно небольших отливок из цветных металлов. Этот способ обеспечивает высокую точность геометрических размеров отливок и высокую чистоту поверхности, значительно снижает объем механической обработки отливок, а в некоторых случаях полностью исключает ее, позволяет получить отливки с толщиной стенки 0,7 мм, сложные по конфигурации 39 Человеческий фактор, отклонение от расчетов, плохое качество материалов, неверные расчеты и т.п. 40 От положения плоскости разъема зависит конструкция литейной формы, величина припуска на механическую обработку, расположение формовочных уклонов,расположение и конфигурация стержневых знаков и другие технологические характеристики. Разъем модели и формы на чертеже показывается линией, над которой проставляют буквенное обозначение разъема — МФ. Направление разъема изображают сплошной линией, ограниченной стрелками. Положение отливки в форме обозначают буквами В (верх), Н (низ), проставленных у стрелок (рис. 4.2). После выбора плоскости разъема назначается припуск на механическую обработку, формовочные уклоны и другие элементы литейной технологии. 41 Под точностью обработки детали понимают степень ее приближения или степень ее соответствия заранее установленному прототипу или образцу. 42 Осадка — операция увеличения поперечного сечения исходной заготовки за счет уменьшения ее высоты (рис. 7.1). Осадкой не рекомендуется деформировать заготовки, у которых отношение высоты к диаметру больше 2,5, так как в этом случае может происходить искривление заготовки. Осадку применяют для получения поковок с большим поперечным размером при относительно малой высоте (шестерни, диски, колеса и т. п.), для разрушения литой дендритной структуры и повышения механических свойств поковки, как предварительную операцию перед прошивкой при изготовлении пустотелых поковок (колец, барабанов). Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения (рис. 7.2). Протяжку осуществляют последовательными обжимами заготовки по смежным участкам с кантовкой ее вокруг оси на 90 и подачей вдоль оси. При протяжке слитка ковку начинают с середины, чтобы выжать дефек; ты к донной части в отрезанные части слитка. Протягивают металл быстрыми и сильными ударами, проникающими вглубь поковки, что способствует измельчению зерна по всему сечению. Протяжку применяют при изготовлении гладких (рис. 7.2а) и ступенчатых валов, коленчатых валов, фасонных поковок типа шатунов и т. д. Протяжка может производиться и между вырезными бойками (рис. 7.2б). При протяжке в вырезных бойках наблюдается более равномерное течение металла и устраняется возможность образования осевых трещин. Варианты протяжки:а — на гладких бойках; б — между вырезными бойками; в — разгонка. Разгонка — операция увеличения ширины части заготовки за счет уменьшения ее толщины (рис. 7.2в).Для ковки пустотелых поковок (цилиндров, барабанов, орудийных стволов) применяется протяжка с оправкой (рис. 7.3). Заготовку 1 с прошитым отверстием надевают на оправку 2, укладывают на нижний вырезной Раскатка на оправке (рис. 7.4) применяется для одновременного увеличения наружного и внутреннего диаметров цилиндрической заготовки типа кольца за счет уменьшения ее поперечного сечения. Заготовка 1 опирается внутренней поверхностью на цилиндрическую оправку 2, устанавливаемую концами на подставку 3, и деформируется между оправкой и узким длинным бойком 4. После каждого нажатия заготовку поворачивают относительно оправки. Прошивка — операция получения полостей в заготовке за счет вытеснения металла (рис. 7.5). Прошивкой можно получить сквозное отверстие или углубление (глухая прошивка). Инструментом для прошивки являются прошивни сплошные и пустотелые. Вторые применяются для прошивки больших отверстий диаметром 400–900 мм. Для проведения правильной прошивки, т. е. чтобы не происходила большая осадка заготовки и искажение ее формы, диаметр заготовки должен быть в 3–4 раза больше диаметра прошивня. Гибка — операция придания заготовке изогнутой формы по заданному контуру (рис. 7.6). При гибке происходит сжатие внутренних и растяжение наружных слоев металла в зоне изгиба. В результате возможно уменьшение поперечного сечения, образование складок по внутреннему контуру и трещин по наружному. Чем меньше радиус гибки и чем больше угол гибки, тем эта возможность больше. Для получения одинакового сечения по всей длине поковки в месте изгиба заготовку предварительно утолщают, а после гибки проводят правку поковки. Гибку применяют для изготовления угольников, скоб, крюков, кронштейнов. Пробивка — операция получения в заготовке сквозного отверстия. Пробивка отверстия в низких заготовках проводится прошивнем с помощью подкладного кольца (рис. 7.7). В этом случае высота прошивня больше высоты заготовки. Скручивание — операция, с помощью которой часть заготовки поворачивается вокруг продольной оси (рис. 7.8). Скручивание можно применять при развороте колен коленчатых валов, при изготовлении сверл и т. п. При скручивании обычно одну часть заготовки занимают между бойками, другую разворачивают с помощью различных приспособлений — воротков, ключей, лебедок. Рубка — операция разделения заготовки на части кузнечными топорами различной формы (рис. 7.9). Рубку мелких и средних поковок производят с одной стороны с перемычкой (рис. 7.9а) или с двух сторон без перемычки с заусенцем (рис. 7.9б). Рубка применяется для получения из заготовки большой длины нескольких коротких, а также для удаления излишков металла на концах заготовки, отделения донной и прибыльной части слитка. Как правило, все технологические процессы имеют операцию рубки. 43  44 Формовочные уклоны. Формовочные уклоны служат для удобства извлечения модели из формы без ее разрушения, выполняются на вертикальных стенках моделей в направлении извлечения модели из формы. На обрабатываемых поверхностях уклоны выполняются за счет увеличения размеров отливки сверху припуска на механическую обработку (рис. 4.3а),на необрабатываемых — за счет уменьшения размеров (рис. 4.3б), а иногда за счет увеличения в одном месте и уменьшения в другом (рис. 4.3в). Величина уклонов зависит от материала модели и высоты участка отливки (таблица 4.4). Величину уклона указывают на чертеже, а сам уклон закрашивается черным цветом (рис. 4.3). 45 Технологичность – это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ. 46 Горячая объемная штамповка (ГОШ) — вид обработки давлением, при котором формообразование поковки (рис. 8.1) из нагретой заготовки осуществляется в специальном инструменте — штампе, устанавливаемом на штамповочном оборудовании. Преимущества ГОШ перед ковкой: производительность в несколько раз выше и составляет десятки и сотни поковок в час; выше точность поковок, механической обработке подвергают только поверхности, сопряженные с другими деталями; работа штамповщика проще, чем кузнеца. Недостатки ГОШ: ограничена масса поковки, поковки массой более 100 кг обрабатывать сложно; для ГОШ требуются значительно бо ́льшие усилия, чем при ковке, и более мощное оборудование, так как деформируется сразу вся поковка; штампы, выполненные из специальной стали, дороже и сложнее кузнечного инструмента и имеют конкретное назначение для изготовления определенных поковок. 47 Состав формовочных смесей выбирают в зависимости от литейного сплава, массы и конфигурации отливок и других условий. Основными компонентами формовочных смесей являются кварцевый песок (> 90% SiO2) и огнеупорная глина (до 10%). 48 Тип сварного соединения - односторонний со скосом одной кромки 49 Припуск на обработку – это слой материала, удаляемый с поверхности заготовки в процессе ее обработки для обеспечения заданного качества детали. Различают припуски промежуточные и общие. Промежуточным припуском называют слой, снимаемый при выполнении данного технологического перехода механической обработки. Установление правильных размеров припусков на обработку является ответственной технико-экономической задачей. Назначение чрезмерно больших припусков приводит к непроизводительным потерям материала, превращаемого в стружку; к увеличению трудоемкости механической обработки; к повышению расхода режущего инструмента и электрической энергии; к увеличению потребности в оборудовании и рабочей силе. или Припуск на механическую обработку. Отливки, как правило, подвергаются дальнейшей механической обработке с целью достижения требуемой точности размеров и необходимого качества поверхности. Под точностью изготовления отливок понимается степень отклонения их геометрических размеров и массы от номинальных значений. Установлено шесть рядов припусков. Припуски на механическую обработку сторон опре$ деляются в зависимости от допусков размеров отливки дифференцированно для каждого элемента. 50. Какие операции включает типовой технологический процесс получения штамповки? Типовой технологический процесс получения поковок состоит из следующих основных операций: резка прутков на мерные заготовки; нагрев заготовок; штамповка; обрезка заусенца и прошивка пленок для получения сквозных отверстий; отделочные операции (правка, чеканка, термическая обработка, очистка от окалины и т. п.). 51. Назначение литниковой системы. Литниковая система — система каналов для подвода жидкого металла в полость литейной формы. Правильная конструкция литниковой системы должна обеспечивать непрерывную подачу расплава в форму по кратчайшему пути, спокойное и плавное ее заполнение, улавливание шлака и других неметаллических включений, минимальный расход металла на литниковую систему, не вызывать местных разрушений формы вследствие большой скорости и неправильного направления потока металла. 52. Поясните рисунок:  Рисунок подготовленных кромок для сварного соединения. Тип сварного соединения – Односторонний со скосом кромок (Условное обозначение – С17, Толщина 3-60 мм.) 53. Перечислите режимы резания и последовательность их расчета. 1. Исходя из заданного припуска на обработку, назначают глубину резания. 2. Выбирают технологически допустимую подачу по следующим ограничениям: Sшер – по требуемой чертежом шероховатости обработанной поверхности детали; Sжест – по жесткости обрабатываемой детали, которая особенно важна при обработке деталей типа «вал» с отношением длины вала к диаметру более 10; Sпр.р – по прочности режущего инструмента. Наименьшая из трех подач Sшер, Sжест, Sпр.р, является технологически допустимой Sm. Данное значение подачи уточняют по станку и окончательно определяется значение подачи S. 3. По таблицам нормативов, в зависимости от найденного значения Sm и назначенной глубины резания t, выбирают скорость резания и частоту вращения заготовки или инструмента n. 4. По найденным значениям n и Sm находят скорость резания и эффективную мощность, затрачиваемую на резание Рэф. , по которой определяют мощность станка 54. В чем состоят технологические особенности штамповки в закрытых штампах? Технологические особенности штамповки в закрытых штампах: 1. Требуются заготовки высокой точности, так как объем заготовки должен быть равен объему детали. При недостаточном объеме заготовок поковка получается с недооформленными углами, а при завышении его — толщина (высота) поковок больше заданной. Точные заготовки получают прессованием и волочением. Однако такие заготовки дороже обычных, поэтому применять прессованные заготовки целесообразно при обработке дорогих сплавов. 2. В закрытых штампах получают детали более высокого качества, чем в открытых, за счет плавно обтекающих волокон контура поковки, отсутствия заусенца и более равномерной деформации. 3. В закрытых штампах лучше штамповать поковки из материалов пониженной пластичности, так как в условиях всестороннего сжатия пластичность материала повышается. 4. Срок службы закрытых штампов меньше, чем открытых, поскольку в них развивается более высокое давление. Они чаще выходят из строя из-за поломок, а не из-за износа рабочей поверхности. 55. Причины возникновения литейных дефектов. Причин возникновения брака очень много: некондиционные исходные формовочные материалы, плохое качество шихты для плавки металла, неудачная конструкция детали, неудачная конструкция литниковой системы, низкое качество форм и стержней, слабый технологический контроль и др. 56. Поясните рисунок:  Рисунок подготовленных кромок для сварного соединения. Тип сварного соединения – Двусторонний со скосом одной кромки (Условное обозначение – У7, Толщина 2-40 мм.) 57. Перечислите режимы ручной дуговой сварки и последовательность их расчета. Диаметр электрода dэл Скорость сварки Vcв Сварочный ток Iсв Напряжение сварки Uсв Вылет электрода lв Кол-во (обьем) наплавленного метала Vн 58. В чем заключаются преимущества и недостатки листовой штамповки? Для чего она применяется? Основные преимущества листовой штамповки: возможность изготовления прочных, легких и жестких деталей или изделий простой и сложной формы, которые получить другими способами невозможно или затруднительно; высокая производительность и экономное расходование материала; широкие возможности автоматизации и роботизации; взаимозаменяемость деталей и высокая чистота поверхности; возможность применения штампосварных сложных конструкций. Недостатки листовой штамповки: изготовление деталей требует большого количества операций; деталь с резким колебанием толщины стенок сложно получить методом листовой штамповки. 59. Что такое ковка? Ковка — это вид обработки давлением, при котором металл деформируют на молоте или прессе с помощью универсального инструмента — бойка. 60. Поясните рисунок:  Рисунок сварного шва. Тип сварного соединения – Двусторонний без скоса кромок (Условное обозначение – Т1, Толщина 2-60 мм.) 61. Перечислите режимы полуавтоматической сварки в среде СО2 и последовательность их расчета. Диаметр электрода dэл Скорость сварки Vcв Сварочный ток Iсв Напряжение сварки Uсв Вылет электродной проволоки lв Скорость подачи электродной проволоки Vэл.п Расход защитного газа qзг 62. Что понимается под точностью изготовления отливок? Под точностью изготовления отливок понимается степень отклонения их геометрических размеров и массы от номинальных значений. Установлено шесть рядов припусков. Припуски на механическую обработку сторон определяются в зависимости от допусков размеров отливки дифференцированно для каждого элемента. 63. Перечислите основные операции ковки. Осадка, протяжка, гибка, прошивка, скручивание. Осадка — операция увеличения поперечного сечения исходной заготовки за счет уменьшения ее высоты. Протяжка — операция удлинения заготовки или ее части за счет уменьшения площади поперечного сечения. Гибка — операция придания заготовке изогнутой формы по заданному контуру. Прошивка — операция получения полостей в заготовке за счет вытеснения металла. Скручивание — операция, с помощью которой часть заготовки поворачивается вокруг продольной оси. 64. Поясните рисунок:  ЭТО Рисунок подготовленных кромок для сварного соединения. Тип сварного соединения – Односторонний со скосом кромок (Условное обозначение – С17, Толщина 3-60 мм.) НО тут суть в латинских буквах, а именно что они значат: b – зазор между стыкуемыми изделиями, a – угол разделки кромок, с – притупление кромок. Угол разделки кромок выполняется при толщине листа S > 3 мм. Зазор B позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя металла. Притупление кромок C обеспечивает устойчивое ведение сварки корневого шва. Отсутствие притупления способствует образованию прожогов при сварке. 65. Перечислите режимы автоматической сварки под слоем флюса и последовательность их расчета. Диаметр электрода dэл Скорость сварки Vcв Сварочный ток Iсв Напряжение сварки Uсв Вылет электродной проволоки lв Скорость подачи электродной проволоки Vэл.п Расход флюса Gф 66. Что называется моделью? Каковы ее назначение, конструкция, материал? Литейная модель — приспособление, при помощи которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отливки. В зависимости от конструкции и способа изготовления модель может быть цельной и разъемной. В крупносерийном и массовом производстве применяют металлические модели, в единичном и мелкосерийном — деревянные. По конструкции и размерам модель отличается от получаемой по ней отливки и детали 66. Что называется моделью? Каковы ее назначение, конструкция, материал? Ответ: Литейная модель — приспособление, при помощи которого в литейной форме получают полость с формой и размерами, близкими к конфигурации получаемой отлив' ки. В зависимости от конструкции и способа изготовления модель может быть цельной и разъемной. В крупносерийном и массовом производстве применяют металлические модели, в единичном и мелкосерийном — деревянные. По конструкции и размерам модель отличается от получаемой по ней отливки и детали. При конструировании модели сначала разрабатывают технологический чертеж отливки. Для этого на чертеж детали (рис. 4.1) условно наносят технологические указания (припуски, напуски, уклоны, галтели, разъемы, знаковые части), которые необходимо учесть при изготовлении модели. В соответствии с технологическим чертежом отливки изготавливают модель, размеры которой больше на величину линейной усадки сплава. 67. Что называется припуском? Ответ: Припуск — слой материала, подвергаемый снятию с заготовки при механической обработке в целях достижения заданных свойств обрабатываемых поверхностей детали. 68. Поясните формулу:  Ответ: Формула определения силы сварочного тока для ручной дуговой сварки в нижнем положении J- сила тока dэ-диаметр электрода 69. Перечислите режимы дуговой сварки в среде защитного газа аргона вольфрамовым неплавящимся электродом и последовательность их расчета. Толщина листов стыковых соединений Сварочный ток Диаметр проволоки Скорость подачи проволоки Скорость сварки 70. Что такое линейная усадка, как она учитывается при изготовлении модели, от чего зависит ее величина? Ответ: Линейная усадка — разница между размерами модели и полученного по этой модели отливка (при использовании одноразовых литейных форм) или разница между размерами рабочей полости в многоразовой литейной форме и полученного в этой форме отливка. При расчетах всегда делают припуск на усадку.Повышение величины линейной усадки связано с термическими напряжениями, возникающими при охлаждении 71. Что называется допуском? Ответ: До́пуск — это разница между наибольшим и наименьшим (плюс-минус) предельными значениями параметров отклонения от заданных параметров (номинальных размеров, массовой доли, массы), задаётся на геометрические размеры деталей, механические, физические и химические свойства. Назначается исходя из технологической точности или требований к изделию (продукту). Любое значение параметра, оказывающееся в заданном интервале, является допустимым. 72. Поясните рисунок:  Ответ: многослойная многопроходная сварка при стыковом соединении. В многослойной сварке нижележащий валик проходит термическую обработку при наложении последующего валика, поэтому такой шов имеет более мелкую структуру и повышенные механические свойства. 73. Что называется шероховатостью поверхности? Ответ: Шероховатость поверхности – совокупность неровностей, образующих рельеф поверхности (отношение шага неровностей к их высоте − менее 50) и рассматриваемых в пределах определенного ее участка (базовой длины). 74. Для чего назначается припуск на поковку? Припуском называется поверхностный слой дефектного металла в поковке, подлежащий удалению механической обработкой для получения требуемых размеров и чистоты поверхности готовой детали. Соответственно припуск на поковку нужен для получения требуемых размеров и чистоты поверхности готовой детали. 75. Оборудование поста полуавтоматической сварки в среде защитного газа СО2.  76. Поясните рисунок:  Ответ: После извлечения моделей в знаковые части нижней полуформы помещают стержень, нижнюю полуформу накрывают верхней и скрепляют их. Литейная форма собрана и готова для заливки в нее металла. 77. Опишите технологию литья в песчаные формы. Ответ: Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами. 78. Какова последовательность разработки технологического процесса ковки? Ответ: Этапы разработки технологического процесса ковки включают: составление чертежа поковки; выбор размеров заготовки; назначение операций ковки; выбор оборудования; выбор способа нагрева и назначение температурного интервала ковки; определение вида отделочных операций и их последовательности; оценка технико-экономических показателей процесса. 79. Перечислите режимы дуговой сварки в среде аргона неплавящимся вольфрамовым электродом. Диаметр электрода dэл Скорость сварки Vcв Сварочный ток Iсв Напряжение сварки Uсв Расход флюса Gф Вылет электрода lв Кол-во (обьем) наплавленного метала Vн 80. Поясните рисунок:  Ответ: многослойная многопроходная сварка при тавровом соединении. В многослойной сварке нижележащий валик проходит термическую обработку при наложении последующего валика, поэтому такой шов имеет более мелкую структуру и повышенные механические свойства. 81. Для чего нужны формовочные уклоны, и от каких факторов зависит их величина? Ответ: Формовочные уклоны служат для удобства извлечения модели из формы и назначаются на те поверхности, которые располагаются вертикально относительно выбранной линии разъёма формы. Величина уклонов зависит от размера поверхности и материала модели. 82. Сущность ручной дуговой сварки. Ответ: Ручная дуговая сварка — сварка, источником энергии которой является электрическая дуга. Используется для сварки углеродистых сталей обычного качества, качественных сталей с различным содержанием марганца, низколегированных и легированных, жаропрочных и жаростойких сталей, чугуна и цветных металлов. При ручной дуговой сварке покрытыми электродами дуга возбуждается при касании электродом свариваемой детали, в результате замыкании электрической сварочной цепи. В процессе сварки покрытый электрод подается к свариваемой детали по мере плавления электрода и перемешается вдоль соединения с поперечными колебаниями для придания заданной формы и размеров шва. 83. Что понимают под качеством поверхностного слоя и заготовки? Ответ:. Качество поверхности детали определяется геометрическими (шероховатость, волнистость, отклонение от формы) и физико-механическими (микротвердость, остаточные напряжения, структура) характеристиками поверхностного слоя. 84. Поясните рисунок: а — двусторонняя точечная сварка; Точечная сварка применяется для соединения внахлестку листового металла толщиной 0,3–6 мм (например, при изготовлении автомобильных кузовов и кабин). Свариваемые листы зажимаются между двумя медными электродами, подключенными к вторичной обмотке сварочного трансформатора (напряжение во вторичной цепи 1–12 В).  85. На каких поверхностях назначают припуск на механическую обработку, и от чего зависит его величина? Припуски на механическую обработку (в дальнейшем - припуски) назначают на поверхностях отливки, на которых такая обработка предусмотрена чертежом детали. Припуск – слой отливки (любой заготовки вообще), предназначенный для удаления режущим инструментом. Величина припуска на механическую обработку зависит от ряда факторов, среди которых: материал заготовки, ее конфигурации и размеры, способ получения заготовки, требования к свойствам материала изделия после механической обработки, точность размеров и шероховатость поверхности. 86. Режимы контактной точечной сварки. -величина сварочного тока Iсв; -усилие на электродах Fсв; -время сварки (протекания сварочного тока) tсв; -диаметр контактной поверхности электрода dэ. Дополнительными расчётными параметрами являются: -минимальная величина нахлёстки деталей bн; -минимальный шаг точек Hтм; -величина тока шунтирования Iш; -время предварительного сжатия деталей tсж; -время проковки сварной точки tпр; -время цикла сварки tц; -режим работы машины ПВ. 87. Сущность литейной технологии. Литейным производством называется технологический процесс изготовления металлических заготовок (отливок) путем заливки жидкого металла в специально приготовленную форму. Форма заполняется металлом через систему каналов, называемую литниковой системой. При этом наружные очертания отливки определяются полостью формы, а внутренние образуются соответствующими фасонными вставками, называемыми стержнями. После затвердевания отливки ее извлекают из формы, освобождают от литниковой системы, очищают и направляют на механическую обработку. В ряде случаев отливки предварительно проходят термическую обработку. 88. Поясните рисунок: ; б — односторонняя точечная сварка Точечная сварка применяется для соединения внахлестку листового металла толщиной 0,3–6 мм (например, при изготовлении автомобильных кузовов и кабин). Свариваемые листы зажимаются между двумя медными электродами, подключенными к вторичной обмотке сварочного трансформатора (напряжение во вторичной цепи 1–12 В). При односторонней сварке ток распределяется между верхней 1 и нижней 2 заготовками и медной прокладкой 3;  89. Что такое галтели и как они выбираются при разработке отливки? Галтели – скругления внутренних углов при переходе от одной поверхности отливки к другой. Они облегчают извлечение модели из формы, предотвращают появление трещин в отливке, улучшают ее качество. Радиус галтелей выбирают по формуле  R — радиус галтели; R — радиус галтели;  полусумма толщин сопрягаемых стенок отливки ; C=1/3 при (а+б)/2 Меньше 50 мм C=1/5 при (а+б)/2 больше 50 мм полусумма толщин сопрягаемых стенок отливки ; C=1/3 при (а+б)/2 Меньше 50 мм C=1/5 при (а+б)/2 больше 50 мм 1 2 |