ответы на экзамен по дисциплине Технологии конструкционных материалов. 2. Что такое прочность, твердость Дайте их определение

Скачать 1.78 Mb. Скачать 1.78 Mb.

|

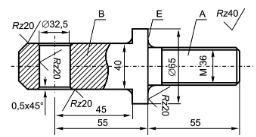

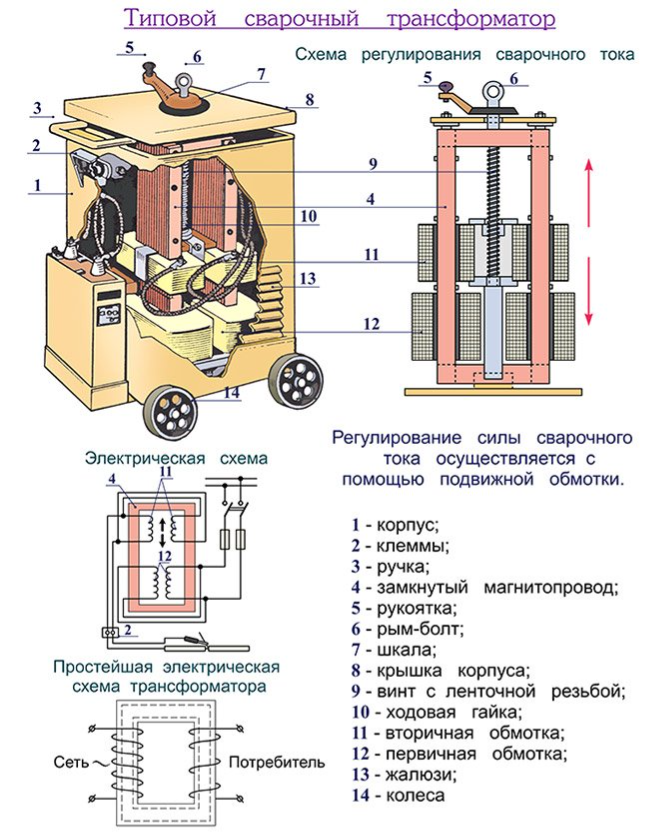

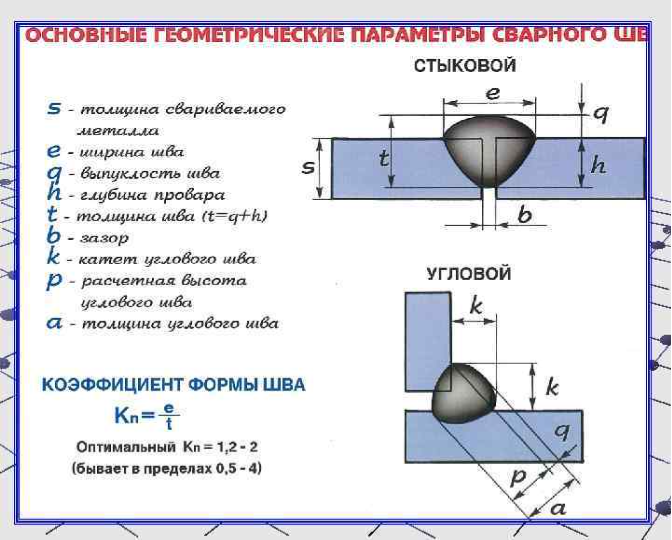

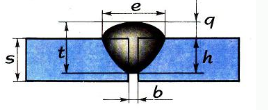

1 2 90. Сварочные материалы.Виды материалов для сваркиУчитывая, сколько функций может выполняться расходными материалами для сварки, они делятся на: электроды и пруты, проволоки, флюсы, газы и керамические подкладки на случай соединения стыков. Каждый расходник делает что-то свое благодаря принципу использования и составу, поэтому для выбора сначала нужно изучить все классификации, их характеристики, чтобы свободно в них ориентироваться. Проволока, пруткиКогда проволока плавится, она заполняет собой формируемый при сварке шов. Поэтому проволоки называют присадочными и бывают они: Низкоуглеродистыми, когда содержание углерода менее 0,12%. Низколегированными — для теплостойких и конструкционных сталей. Высоколегированными — для хромоникелевых сталей, нержавейки. ЭлектродыЭлектроды — это особые стержни, которые делаются из веществ, проводящих электричество. Нужны они как раз для подачи тока к месту сварки. Особенности конструкции позволяют электродам делиться на металлические и неметаллические. Металлические делаются из стали, меди, бронзы и других цветных металлов. А неметаллические имеют покрытие их угольных или графитовых составов, которые не плавятся. Все виды электродов должны обеспечивать устойчивое горение в зоне сварки, а также изоляцию сварочной ванны, уменьшая разбрызгивание металла. Чаще всего электроды имеют слой металла, а используются для ручной дуговой сварки. Однако, есть такие, что покрыты различными ионизирующими, стабилизирующими и другими веществами. В зависимости от покрытия электроды помечаются буквами: А — покрытие с кислотными добавками, Б — классические, Ц — с целлюлозой, П — смешанный состав. ГазыГазы используют для разных целей, есть горючие газы и те, что только поддерживают горение. К последним относятся: водород; кислород; пропан; ацетилен и т. д. А вот для защиты подойдут и инертные, и активные. Углекислый газ, а также смеси на его основе будут в числе активных, а среди инертных выделяются гелий и аргон. Инертные газы почти не вступают в реакцию с металлами, в отличие от активных. ФлюсыФлюсы помогают растворять окислы, возникающие на поверхности свариваемых металлов. Также флюс не пропускает к месту сварки кислород, который и инициирует окисление. Выбор сварочных материаловКачество сварки будет зависеть не только от знания видов, но также от правильности выбора сварочных материалов. Поэтому здесь нужно учитывать такие параметры: Тип сварки. Состав материалов, которые будут свариваться. Производитель сварочных расходников — он должен быть известен другим сварщикам. Цена — обычно самые качественные материалы, применяемые при сварке, имеют среднюю цену. 91. Классификация металлорежущих станков.Общая классификацияОборудование для обработки металла подразделяются на 11 групп: Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси. Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью. Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг. Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов. Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки. Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза. Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки. Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.). Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки. Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки. Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции. Классификация по типам Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным - по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания. Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели. Классификация по универсальности Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи: Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы. Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами). Специальные выполняют операции с одной деталью различных размеров. Классификация по степени точности Степень точности обработки на данном станке указывается буквой, входящей в его обозначение: Н — нормальная точность; П — повышенная точность; В — высокая точность; А — особо высокая точность; С — особо точные мастер-станки. Пример: 16К20П — станок токарный, имеющий повышенную точность. Классификация по степени автоматизации Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки. Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями. Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления: Ф1 — цифровая индикация и предварительный выбор координат; Ф2 — позиционная система управления; Ф3 — контурная система управления; Ф4 — универсальная система управления. Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке. Классификация по массе В зависимости от массы изготавливаемых деталей станки делятся на: легкие, весом до 1000 кг; средние, весом до 10000 кг; тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг); особо тяжелые — свыше 100000 кг. 92. Фронтальное изображение детали: Ушко 7018-0595 ГОСТ 4739-68», материал — КЧ 35-10, ГОСТ 1215-79 Поверхности: А — резьбовая, М36, припуск = 3,5 мм на сторону; В — плоская, 40 мм, Rz20, припуск = 3,5 мм на сторону; Е — торец уступа, Rz20, припуск = 3,0 мм.  93. Каково назначение стержневых знаков? От чего зависит их форма? Для образования полостей, отверстий или иных сложных контуров в формы устанавливают стерж( ни, которые фиксируют с помощью выступов (стержневых знаков). Размеры и конфигурацию стержневых знаков назначают по ГОСТу (3606-80 ну вдруг) с учетом размера стержня, способа формовки и его положения в форме. 94. Технология ручной дуговой сварки. Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом — дуга горит между стержнем электрода и основным металлом. Стержень электрода плавится, и расплавленный металл каплями стекает в металлическую ванну. Вместе со стержнем плавится покрытие электрода, образуя газовую защитную атмосферу вокруг дуги и жидкую шлаковую ванну на поверхности расплавленного металла. Металлическая и шлаковые ванны вместе образуют сварочную ванну. По мере движения дуги сварочная ванна затвердевает и образуется сварочный шов. Жидкий шлак после остывания образует твердую шлаковую корку. 95. Режимы механической обработки. К режимам резания относятся: глубина резания (t), подача (S), скорость резания (V) или частота вращения шпинделя станка (n), сила резания (Р), мощность резания (N). Глубина резания– толщина слоя материала, удаляемого за один рабочий ход. Подача– величина перемещения инструмента относительно заготовки или заготовки относительно инструмента в направлении подачи за один оборот, за один рабочий ход или в единицу времени (минуту). Скорость резания– величина перемещения режущей кромки инструмента относительно обрабатываемой поверхности заготовки в единицу времени. Частота вращения–число оборотов твердого тела в единицу времени. Сила резания– усилие, возникающее при резании материалов в контакте заготовка – режущий инструмент. Мощность резания– это произведение силы резания на скорость резания. 96. Поясните рисунок:   97. В чем заключается сущность литья в песчаные формы? Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъемную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением ее из формы с последующей отделкой. 98. Сущность процессов обработки материалов давлением. Обработка металлов давлением (ОМД) – технологический метод производства деталей и заготовок путём пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающего необходимой пластичностью. Если при упругих деформациях деформируемое тело полностью восстанавливает исходные форму и размеры после снятия внешних сил, то при пластических деформациях изменение формы и размеров, вызванное действием внешних сил, сохраняется и после прекращения действия этих сил. 99. Свариваемость сталей и сплавов. Основными характеристиками свариваемости сталей является их склонность к образованию трещин и механические свойства сварного шва. По свариваемости стали подразделяют на четыре группы: 1 — хорошая свариваемость; 2 — удовлетворительная свариваемость; 3 — ограниченная свариваемость; 4 — плохая свариваемость. К группе 1 относят стали, сварка которых может быть выполнена без подогрева до сварки и в процессе сварки и без последующей термообработки. 100. Поясните рисунок: стыковой шов   1 2 |