Курсовая Технологический процесс восстановления гильзы цилиндра. багаев курсач седня делал. 2. Специальная часть 1 Описательная часть

Скачать 273.72 Kb. Скачать 273.72 Kb.

|

1 2  2.Специальная часть 2.1 Описательная часть Общее устройство системы питания дизельного двигателя автомобилей МАЗ. Система питания дизельного двигателя должна создавать высокое давление впрыска топлива в камеру сгорания цилиндра. Дозировать порции топлива в соответствии с нагрузкой двигателя; производить впрыск топлива в строго определённый момент, в течение заданного промежутка времени и с определённой интенсивностью; хорошо распылять и равномерно распределять топливо по объёму камеры сгорания; надёжно фильтровать топливо перед его поступлением в насосы и форсунки. Дизельное топливо представляет собой смесь керосиновых, газойлевых и солярных фракций после отгона из нефти бензина. К основным свойствам дизельного топлива относятся: воспламеняемость, оцениваемая октановым числом; вязкость; чистота и температура застывания, по которым различают дизельное топливо по сортам: ДЛ - летнее, ДЗ – зимнее, ДА – арктическое. Топливные баки и форсунки входят в состав системы питания двигателя. Система питания дизельного двигателя автомобиля МАЗ состоит из: - топливного бака; - фильтров грубой и тонкой очистки топлива; - топливоподкачивающего насоса; - топливного насоса высокого давления с регулятором частоты вращения и автоматической муфтой опережения впрыска топлива; - форсунок; - топливопроводов высокого и низкого давления; - воздушного фильтра; - выпускного газопровода; - глушителя шумов отработавших газов. 2.Специальная часть 2.1 Описательная часть Общее устройство системы питания дизельного двигателя автомобилей МАЗ. Система питания дизельного двигателя должна создавать высокое давление впрыска топлива в камеру сгорания цилиндра. Дозировать порции топлива в соответствии с нагрузкой двигателя; производить впрыск топлива в строго определённый момент, в течение заданного промежутка времени и с определённой интенсивностью; хорошо распылять и равномерно распределять топливо по объёму камеры сгорания; надёжно фильтровать топливо перед его поступлением в насосы и форсунки. Дизельное топливо представляет собой смесь керосиновых, газойлевых и солярных фракций после отгона из нефти бензина. К основным свойствам дизельного топлива относятся: воспламеняемость, оцениваемая октановым числом; вязкость; чистота и температура застывания, по которым различают дизельное топливо по сортам: ДЛ - летнее, ДЗ – зимнее, ДА – арктическое. Топливные баки и форсунки входят в состав системы питания двигателя. Система питания дизельного двигателя автомобиля МАЗ состоит из: - топливного бака; - фильтров грубой и тонкой очистки топлива; - топливоподкачивающего насоса; - топливного насоса высокого давления с регулятором частоты вращения и автоматической муфтой опережения впрыска топлива; - форсунок; - топливопроводов высокого и низкого давления; - воздушного фильтра; - выпускного газопровода; - глушителя шумов отработавших газов. 2.Специальная часть 2.1 Описательная часть Общее устройство системы питания дизельного двигателя автомобилей МАЗ. Система питания дизельного двигателя (рис.1) должна создавать высокое давление впрыска топлива в камеру сгорания цилиндра. Дозировать порции топлива в соответствии с нагрузкой двигателя; производить впрыск топлива в строго определённый момент, в течение заданного промежутка времени и с определённой интенсивностью; хорошо распылять и равномерно распределять топливо по объёму камеры сгорания; надёжно фильтровать топливо перед его поступлением в насосы и форсунки. Дизельное топливо представляет собой смесь керосиновых, газойлевых и солярных фракций после отгона из нефти бензина. К основным свойствам дизельного топлива относятся: воспламеняемость, оцениваемая октановым числом; вязкость; чистота и температура застывания, по которым различают дизельное топливо по сортам: ДЛ - летнее, ДЗ – зимнее, ДА – арктическое. Топливные баки и форсунки входят в состав системы питания двигателя. Система питания дизельного двигателя автомобиля МАЗ (рис.1) состоит из: - топливного бака; - фильтров грубой и тонкой очистки топлива; - топливоподкачивающего насоса; - топливного насоса высокого давления с регулятором частоты вращения и автоматической муфтой опережения впрыска топлива; - форсунок; - топливопроводов высокого и низкого давления; - воздушного фильтра; Содержание восстановление деталь маховик карданная передача Введение Исследовательская часть 1.1 Характеристика детали (конструктивно-технологические особенности). 1.1 Условия работы детали. 2 Характеристика дефектов. 2.1 Технические условия на дефектацию. 2.2 Дефектовка карданной передачи. Выбор способов восстановления детали. 1 Разработка операций по восстановлению детали. 2 Определение принципов обработки детали. 3 Составление развернутого операционного плана с промежуточными раз мерами. 4 Выбор оборудования и технологической оснастки. 5 Разработка каждой технической операции. Расчет норм времени технических операций ремонта детали. 4. Конструкторская часть. Заключение. Список литературы. Приложение. Введение. Агрегаты и большинство деталей автомобиля являются ремонтируемыми объектами, их исправность и работоспособность в случае возникновения отказа или повреждения подлежат восстановлению. В предельном случае нарушения работоспособности, когда эксплуатация автомобиля или его агрегата должна быть прекращена полностью или он должен быть подвергнут капитальному ремонту, состояние объекта называется предельным. Следует отметить, что критерии предельного состояния различных агрегатов автомобиля определяются и неустранимым нарушением безопасности движения, и неустранимым отклонением заданных параметров от установленных пределов, и главным образом неустранимым снижением эффективности эксплуатации автомобиля. Закономерности переходов технического состояния деталей, агрегатов и систем автомобиля из исправного, работоспособного состояния в неисправное, неработоспособное, и, наконец, в предельное состояние и обратно изучают методами теории надежности технических объектов. При анализе надежности рассматривают как отдельный технический объект автомобиль, его систему, агрегат ил деталь. По мере использования машин их работоспособность и эксплуатационные показатели (тяговая мощность, тяговое сопротивление, расход топлива, производительность) не остаются постоянными, а изменяются в широких пределах. На узлы, механизмы и детали во время их работы оказывают влияние механические, химические, тепловые и электрохимические факторы. В результате этого возникают необратимые процессы, например износ, смятие, коррозия, остаточные напряжения, вызывающие неисправности деталей машин. Износ поверхностного слоя, изменение свойств материала, формы, размеров и веса детали - все это непрерывные, медленно нарастающие процессы. Развитие неисправностей вызывает постепенные или внезапные отказы в работе узла или всей машины. Эти изменения становятся ощутимыми, когда работа деталей качественно видоизменяется: неподвижное соединение переходит в подвижное, а плотное прилегание - в неплотное; увеличенный зазор в подвижном соединении вызывает появление ненормальных стуков или изменение показателей работы. Для приведения неисправной машины в работоспособное состояние существует определенная совокупность работ называемая технологическим процессом ремонта машин. Основным документом для осуществления технологических процессов ремонта машин в сельском хозяйстве служит типовая технология ремонта. Изучение, освоение и внедрение рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является: разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства) Так же курсовое проектирование ставит перед собой цель привить навыки самостоятельного решения конкретных задач, связанных с организацией ремонта машин на основе приобретенных знаний при изучении общетехнических и профилирующихдисциплин. 1. Исследовательская часть 1 Характеристика детали (конструктивно-технологические особенности) Гильза цилиндра является направляющей втулкой движущегося поршня и образует вместе с головкой цилиндра полость, в которой осуществляется рабочий цикл. Это одна из наиболее нагруженных деталей двигателя – гильза цилиндра испытывает и высокие температурные нагрузки, и колоссальное давление со стороны сгорающей смеси топлива и газов, и воздействие изнашивающих сил трения, а также противостоит интенсивным коррозионным воздействиям. 1.1 Условия работы детали В блоке двигателя устанавливают вставные гильзы, омываемые охлаждающей жидкостью. Внутренняя поверхность гильзы служит направляющей для поршней. Увеличение срока службы гильз цилиндров достигается в результате запрессовки в наиболее изнашиваемую (верхнюю) их часть коротких тонкостенных гильз из кислотоупорного чугуна. Гильзы цилиндров изнашиваются неравномерно. Наибольший износ по окружности наблюдается в плоскости качения шатуна, а вдоль оси цилиндра - в зоне расположения компрессионных колец при положении поршня в верхней мертвой точке. 2 Характеристика дефектов 2.1 Технические условия на дефектацию Для оценки технического состояния деталей с последующей их сортировкой на группы годности в ремонтном производстве имеется технологический процесс, который называется дефектацией. В ходе этого процесса осуществляется проверка соответствия деталей техническим требованиям, изложенными в технических условиях на ремонт, карте дефектации или в руководствах по ремонту. Контролю в процессе дефектации подвергаются только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются. В результате контроля детали должны быть подразделены на три группы: 1)годные детали, характер и износ которых находятся в пределах, допускаемых техническими условиями (детали этой группы используются без ремонта); 2)детали, подлежащие восстановлению, дефекты этих деталей могут быть устранены освоенными на ремонтном предприятии способами ремонта; 3)негодные детали. Карта дефектации приведена в таблице 1. Таблица 1 - Карта дефектации

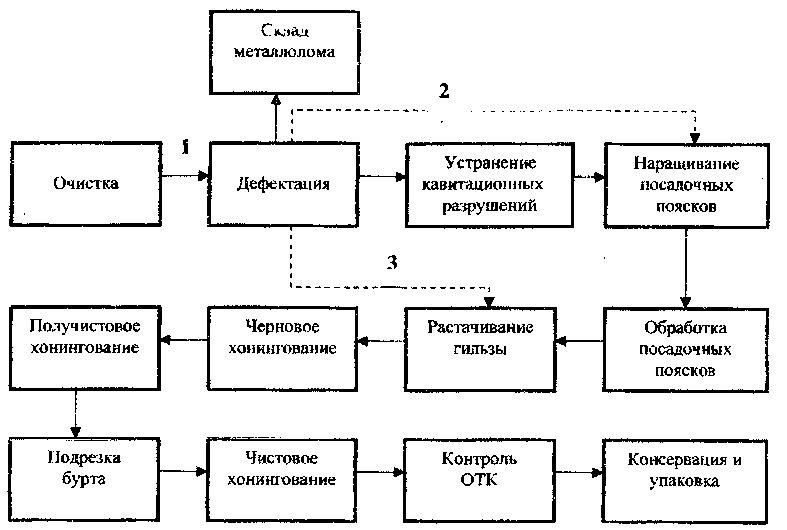

В практике мирового двигателестроения для гильз цилиндров в качестве материалов применяются серые, легированные и высокопрочные чугуны. Чугун лучше других материалов удовлетворяет требованиям, предъявляемым к деталям цилиндропоршневой группы двигателей внутреннего сгорания, работающих в условиях граничной смазки. Важной особенностью для гильз цилиндров является их работа при высоких давлениях. Так величина давления в надпоршневом пространстве, в момент такта сжатия, достигает 250...300 кПа. При сгорании рабочей смеси давление газов повышается до 400...500 кПа. Характерные дефекты гильзы цилиндра: -трещины; -Износ наружной поверхности; -трещины на рабочей поверхности глубиной до 2 мм, ее износ, задиры, риски. 2.2 Дефектовка гияльзы цилиндра Дефект 1. Трещины.  Причины: -Чрезмерный нагрев/Резкое охлаждение. -Ударные нагрузки. Действия: При обнаружении трещин гильзы не подлежат ремонту или восстановлению и выбраковываются Дефект 2. Износ наружной поверхности.  Причины: -Квитанционное изнашивание и коррозионные процессы -Срыв резьбы болтов головки блока цилиндров. -Неподходящие или неправильные прокладки головки блока цилиндров. -?. Действия: Устранение таких дефектов возможно путем нанесения полимерных композиций на изношенные поверхности. Примечание: Наличие дефектов наружной поверхности гильз может приводить к протечкам охлаждающей жидкости в картер двигателя и взаимодействия с моторным маслом, в результате чего образуется масляная эмульсия, не способная полноценно выполнять свою работу. Либо возможно загрязнение охлаждающей жидкости моторным маслом. Дефект 3. Излом бурта  Причины: -Перекос в области седла буртика гильзы -Нарушение технологии обработки при ремонте и восстановлении гильз блока цилиндров -Неподходящая по высоте и размерам прокладки ГБЦ -Наличие посторонних частиц между гильзой блока цилиндра и буртом (стружка, уплотняющие средства, остатки старой прокладки и т.д.) Действия: Устранить такой дефект можно с помощью пластической деформации, наплавки или приварки стальной ленты с последующей механической обработкой. Примечание: Если данный дефект гильзы не будет вовремя обнаружен, то после пуска двигателя сломанная гильза сдвинется в направлении коленчатого вала, и как только место излома окажется на высоте первого поршневого кольца, поршневое кольцо выскочит выше места излома. При обратном ходе поршня он вдавит гильзу цилиндра. Вращающийся коленчатый вал разобьет гильзу, поршень и шатун также будут повреждены.. Дефект 4. Износ посадочных поясков гильзы. Причины: -Квитанционное изнашивание и коррозионные процессы. Действия: Устранить подобный дефект можно также с помощью пластической деформации, наплавки или приварки стальной ленты с последующей механической обработкой. Дефект 5. Износ внутренней поверхности цилиндров. Причины: Действия: Устранить износ внутренней поверхности гильзы можно с помощью растачивания, хонингования, шлифования, наплавки, осаждением гальванопокрытий, металлизацией Примечание: Кроме износа по длине также наблюдается износ в направлении, перпендикулярном оси коленчатого вала, т. е. овализация гильз. Овализация гильз цилиндров вызывается как неравномерностью изнашивания, так и остаточными деформациями, возникающими от сил давления газов и бокового усилия поршня. Наибольшая овальность гильзы происходит в верхнем поясе в зоне расположения верхнего поршневого кольца при положении поршня в верхней мертвой точке. 2. Выбор способов восстановления детали Восстановление способом ремонтных размеров заключается в том, что соединению возвращают первоначальный зазор или натяг, т. е. посадку, но размеры восстановленных деталей отличаются от первоначальных. Например, при износе пары цилиндр - поршень цилиндр растачивают под увеличенный ремонтный размер и устанавливают новый поршень соответствующего размера. При таком восстановлении получается начальный зазор и правильная геометрическая форма цилиндра, соответствующие нормативной документации завода изготовителя. Гильзы цилиндров не вышедшие за ремонтный размер восстанавливают расточкой и подвергают двух - или трехкратному хонингованию. Износ цилиндра для большинства двигателей в этом случае не должен превышать 0,3 - 0,35 мм. Таблица - 3 Схема технологического процесса  2.1 Разработка операций по восстановлению деталей 2.1 Разработка операций по восстановлению деталейСоставление развёрнутого операционного плана: 1.1 Очистка 1)Подготовить цилиндр к работе. 2)Обезжиривание поверхности гильзы цилиндров. 3)Приготовление эпоксидного состава (после добавления отвердителя состав необходимо использовать за 20 мин.). 4)Нанесения эпоксидного состава на поверхность. 5)Отвердевание нанесенного слоя (при температуре 20 градусов Цельсия 3 суток) 1.2 Сварочная: 1)Подготовить поверхность под сварку. 2) Заварить дефект. 1.3 Токарная: 1) Установить гильзу цилиндра на приспособление. 2) Установить приспособление с гильзой на станок. 3) Произвести расточку. 4) Снять приспособление с гильзы. 5) Снять гильзу с приспособления. Режим растачивания гильзы цилиндров на алмазно-расточном станке: Частота вращения шпинделя 112 об/мин. Подача инструмента 0,2 мм/об. Глубина резания 0,3 мм Рекомендуемый режим растачивания гильз цилиндров обеспечивает минимальную конусность, овальность и шероховатость. Овальность и конусность не более 0,04-0,05 мм. Шероховатость поверхности гильзы цилиндра не более 2,5-1,25 мкм. 1.4 Токарная 2(расточить торцевую поверхность под установку маховика): 1) Установить гильзу на приспособление. 2) Гильзу закрепить в диафрагменном приспособлении. 3) Произвести хонингование. 4) Снять приспособление с маховиком. 5) Снять маховик с приспособления. 1.5 Сверлильная 2 (рассверлить отверстие маховика под установку сцепления): 1) Установить маховик на станок. 2) Рассверлить отверстие. 3) Снять деталь со станка. 1.6 Сверлильная 3 (зенкерование фаску отверстия крепления маховика): 1) Установить маховик на станок. 2) Зенкерование фаски. 3) Снять маховик со станка. 1.7 Сверлильная 4 (нарезать резьбу в отверстии крепления маховика): 1) Установить маховик на приспособление. 2) Установить приспособление на тиски. 3) Нарезать резьбу. 4) Снять приспособление с маховиком. 5) Снять маховик с приспособления. 1.8 Заключительный контроль 2 Определение принципов обработки деталей 2.1 Сверлильная 1 (рассверлить отверстие под установку маховика): 1)Рассверлить отверстие до диаметра Ш 10 мм. 2.2 Сварочная (заварить отверстие крепления маховика): 1)Заварить отверстие диаметром Ш10мм длиной ℓ =40 мм. 2.3 Токарная 1(снять слой наплавленного металла с отверстий крепления сцепления): 1) Произвести расточку наплавленного металла с отверстия крепления маховика до уровня основного. 2.4 Токарная 2(расточить торцевую поверхность под установку маховика): 1) Расточить торцевую поверхность под установку маховика от диаметра d = 17,2мм до диаметра d =17,5 мм. Ј = d d = 17,5 - 17,2 = 0,3 мм при ℓ = 150 мм. 2.5 Сверление 2(рассверлить отверстие маховика под установку сцепления): 1)Рассверлить отверстие под установку маховика до диаметра Ш 6,8 мм. 2.6 Сверлильная 3(зенкеровать фаску отверстия крепления маховика): 1)Зенкеровать фаску отверстия крепления маховика под углом 45о на глубину ℓ =2 мм. 2.7 Сверление 4(нарезать резьбу в отверстии крепления маховика): 1) Нарезать резьбу в отверстии крепления маховика. 2.8 Заключительный контроль 3 Составление развернутого операционного плана с промежуточными размерами 3.1 Сверлильная 1(рассверлить отверстие крепления маховика): 1)Установить маховик на станок. 2) Рассверлить отверстия с резьбой диаметра Ш 10 мм. 3)Снять деталь со станка. 3.2 Сварочная(заварить отверстие крепления маховика): 1) Подготовить поверхность под сварку. 2) Заварить отверстие диаметром Ш 10 мм длинной ℓ = 40 мм. 3.3 Токарная 1(снять наплавленный металл отверстия до уровня основного): 1) Установить маховик на приспособление. 2) Установить приспособление с маховиком на станок. 3) Произвести расточку наплавленного металла отверстия крепления маховика до уровня основного. 4) Снять приспособление с маховиком. 5) Снять маховик с приспособления. 3.4 Токарная 2(расточить торцевую поверхность под установку маховика): 1) Установить маховик на приспособление. 2) Установить приспособление с маховиком на станок. 3) Расточить торцевую поверхность под установку сцепления от диаметра d = 17,2 мм до диаметра 17,5 мм, Ј= d - d = 17,5 -17,2 = 0,3 мм при ℓ = 150 мм. 4) Снять приспособление с маховиком. 5) Снять маховик с приспособления. 3.5 Сверлильная 2(рассверлить отверстие маховика под установку сцепления): 1) Установить маховик на станок. 2) Рассверлить отверстие под установку сцепления до диаметра Ш = 6,8мм. 3) Снять деталь со станка. 3.6 Сверлильная 3(зенкеровать фаску отверстия крепления маховика): 4) Установить маховик на станок. 5) Зенкеровать фаску отверстия крепления сцепления под углом 450 на глубину ℓ =2мм. 3.7 Сверлильная 4(нарезать резьбу в отверстие крепления маховика): 1)Установить маховик на приспособление. 2) Установить приспособление на тиски. 3) Нарезать резьбу . 4) Снять приспособление с маховиком. 5)Снять маховик с приспособления. 3.8 Заключительный контроль 4 Выбор оборудования и технологической оснастки 4.1 Сверлильная 1(рассверлить отверстие крепления маховика): Оборудование: Вертикально-сверлильный станок модели 2 А 135. Техническая характеристика: 1) Наибольший диаметр сверления, мм -35. 2) Наибольший ход шпинделя, мм -225. 3) Вылет шпинделя, мм -300. 4) Ход салазок шпинделя, мм -200. 5)Число оборотов шпинделя в минуту: 68 ;100; 140; 195; 275; 400; 530; 750; 1100. 6) Подачи шпинделя в мм/об: 0,115; 0,15; 0,2; 0,25; 0,32; 0,43; 0,57; 0,725; 0,96;1,22. 7) Рабочая поверхность стола 450х500 мм. 8) Мощность электродвигателя, кВт =4,5. 9) Габаритные размеры станка, мм от 1240 х 810 х 2560. 10) Масса станка, кг - 1550. 4.2 Сварочная(заварить отверстие крепления маховика) Оборудование: Полуавтомат А-547 У (проволока ПАНИ-11). 4.3 Токарная 1(снять наплавленный металл с отверстия до уровня основного) Оборудование: Токарно-винторезный станок модели 1М 63. Техническая характеристика: 1)Наибольший диаметр обрабатываемой детали -над станиной , мм ,630 -над суппортом, мм, 350 2) Наибольший диаметр круга, обрабатываемого в патроне, мм, -65. 3) Расстояние между центрами, мм,1400. 4) Шаг нарезаемой резьбы, мм, 192. 5) Диаметр отверстия шпинделя, мм 70. 6) Метрический конус отверстия шпинделя, мм, 80. 7) Наибольшее перемещение суппорта продольного, мм, 350. 8) Наибольшее перемещение суппорта поперечного, мм, 110. 9) Наибольшее перемещение верхних салазок, мм - 200. 10)Сечение державочной части резца , мм, 30 * 40. 11)Конус морзе отверстия, мм, - 5 12)Число оборотов шпинделя в минуту - 10; 12,7; 16,5; 20,4; 25,5; 59,9; 40,8; 51,0; 7; 79,7; 102; 128; 163; 206; 255; 319; 408; 510; 635; 816; 1020; 1250. 13) Продольная подача суппорта , в мм на один оборот шпинделя, - 0,070,074;0,084;0,097;0,11;0,12;,013;0,14;0,15;0,17;0,195;0,21;0,23;0,26;0,28;0,3;0,34;0,39;0,43;0,47;0,52;0,57;0,61;0,7;0,78;0,84;0,95;1,04;1,71;1,4;1,56;1,74;1,9;2,08;2,28; 2,42;2,8;3,12;5,48;3,8;4,16. 14)Поперечные подачи суппорта: -0,035; 0,037; 0,048; 0,042; 0,055; 0,06; 0,065;0,07;0,074;0,084;0,097;0,11;0,12;0,13;0,14;0,15;0,17;0,195;0,21;0,23;0,26;0,28;0,30;0,34;0,39;0,43;0,47;0,52;0,57;0,6;0,7;0,78;0,87;0,95;1,04;1,14;1,71;1,4;1,56;1,74;1,9;2,08. 15) Мощность электродвигателя , кВт= 19. Приспособления: Приспособление для закрепления маховика на станок. Инструмент: рабочий- резец. 4.3 Токарная 2(расточить торцевую поверхность под установку маховика): Оборудование : смотреть п. 2.4.3 Приспособление6 смотреть п. 2.4.3 Инструмент: смотреть п. 2.4.3 4.4 Сверлильная 2(рассверлить отверстие маховика под установку сцепления): Оборудование: смотреть п. 2.4.1 Инструмент: сверло Ш 6,8 мм. 4.5 Сверлильная 3. Оборудование : смотреть п. 2.4.1 Инструмент : зенкер. 4.6 Сверлильная 4. (нарезать резьбу в отверстие крепления маховика): Оборудование: тиски слесарные. Приспособление: приспособление для закрепления маховика на станок. Инструмент: рабочий 6 метчик, вороток. 4.7 Заключительный контроль 5 Разработка каждой технической операции 5.1 Сверлильная 1(рассверлить отверстие крепления маховика): 1)Установить маховик на станок 2) Рассверлить отверстие 3) Снять маховик со станка 1 2 |