курсовая по цок. пз4. 2. Термогазодинамический расчет 1 Подготовка исходных данных

Скачать 3.55 Mb. Скачать 3.55 Mb.

|

|

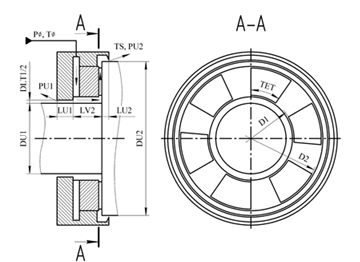

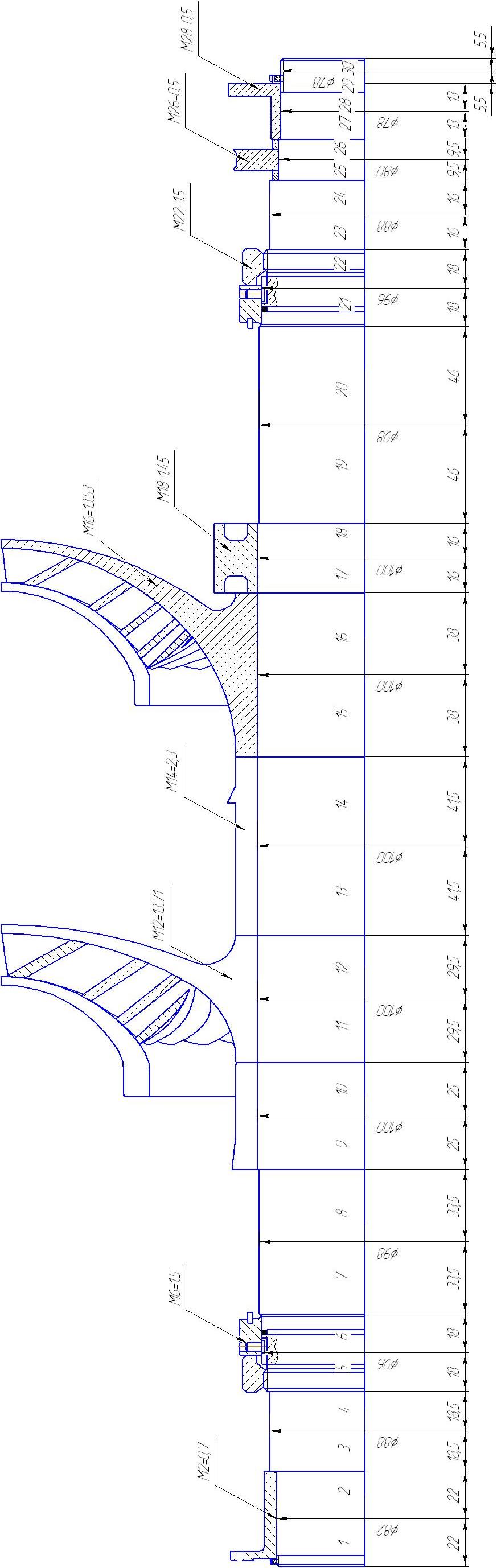

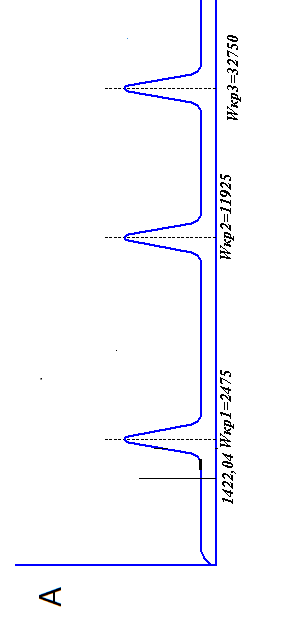

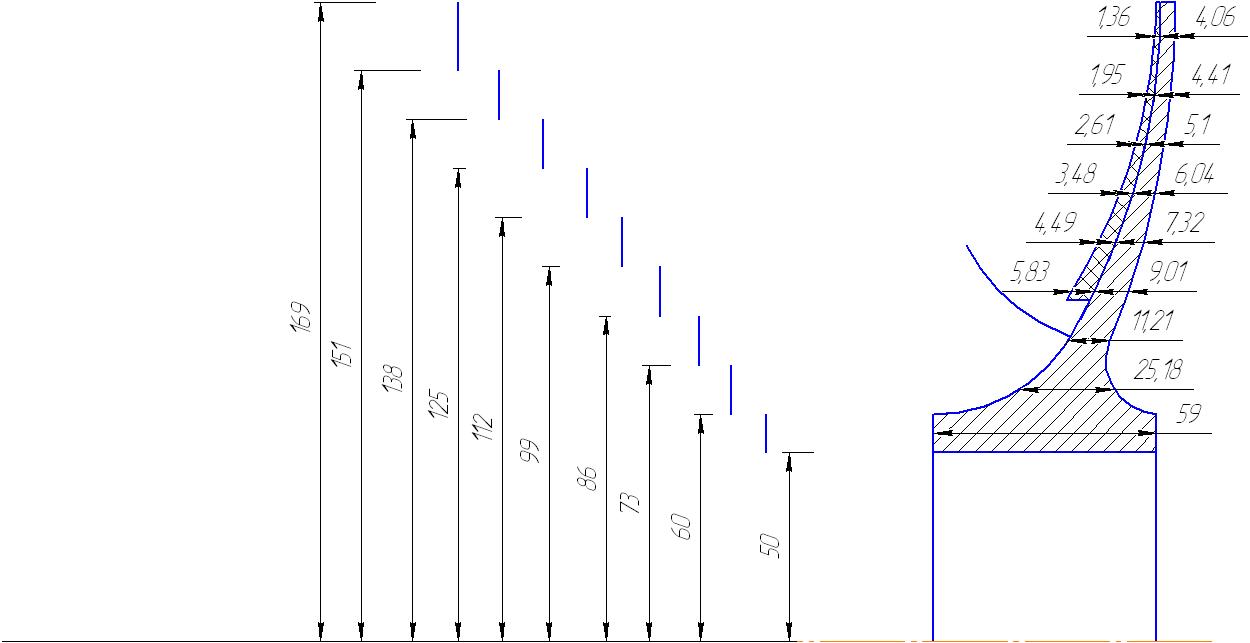

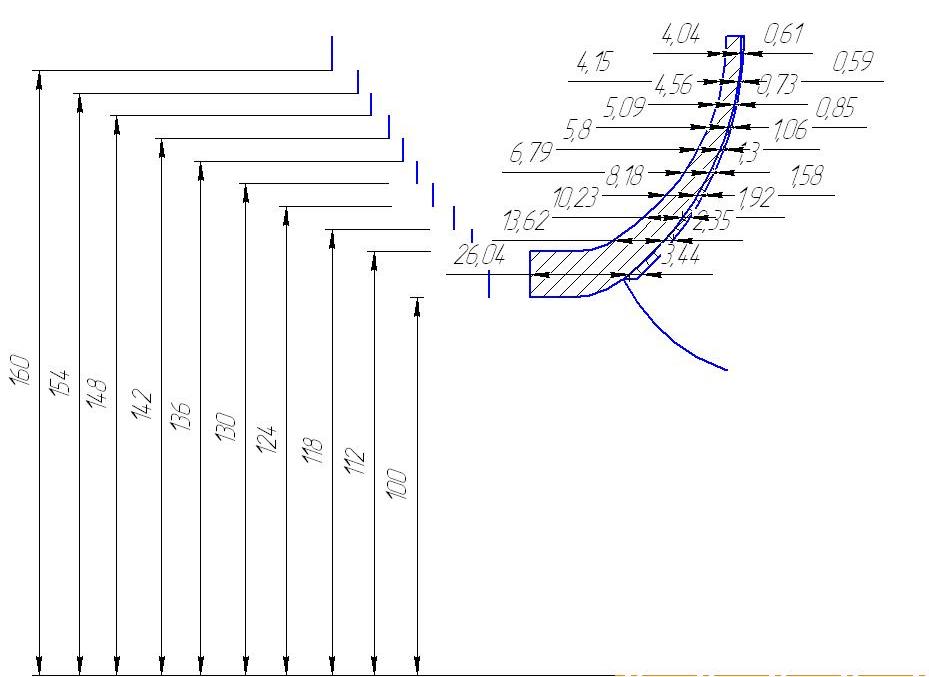

3.1. Расчет осевых сил, действующих на РК Осевая сила в РК концевой ступени.  где с0 – скорость газа на выходе в колесо ( сечение 0 – 0), м/с;    3.2. Расчет уравновешивающего устройства (думмиса).   Осевая сила которую должен воспринять думмис. Диаметр думмиса.   Принимаю Определяем утечки газа GДУМ через зазор лабиринтного уплотнения на думмисе. Задаем число гребней ЛУ Зазор в ЛУ Принимаю, что ЛУ гладкое, поэтому коэффициент расхода Плотность газа перед думмисом рассчитываем по Т2=419,03 К за РК концевой ступени. Утечки газа.  Эти утечки составляют от производительности компрессора. 4. Расчет осевого подшипника. Исходные данные для расчета упорного подшипника приведены в табл. . Несущая способность осевого подшипника PS=1030 Н, табл. ., по несущей способности подшипника рассчитал диаметр думмиса (п.3.2). Подшипник проходит по максимальной температуре, и по зазору под опорой качения.  Рис. 14 . Расчетная схема одностороннего подшипника  Рисунок – 15. Зависимость несущей способности и температуры слоя от зазора  Рисунок – 16. Зависимость расхода смазки и толщины слоя от зазора  Рисунок – 17. Зависимость потери мощности от зазора. Зная несущую способность подшипника, определяем по рис. 15 зазор под опорой качание, и потом по зазору определяем минимальную толщину смазочного слоя, максимальную температуру слоя, потери мощности на трение и расход смазки. Параметры, полученные из расчета: зазор под опорой качания подушек HP=0,12мм минимальная толщина смазочного слоя H2=0,0821232мм максимальная температура слоя Tmax=64,070С Полученные из расчёта параметры удовлетворяют требованиям: H2>0,015, Tmax<110 0C, следовательно, подшипник работоспособен 5. Расчет критических частот ротора. Вал ротора разделяют на отдельные участки с постоянным диаметром D. При этом пренебрегают канавками, небольшими буртикам, шпоночными пазами. Конические участки вала и резьбовые участки заменяют цилиндрическими. Границами участков являются места ступенчатого изменения диаметра вала, середины радиальных подшипников, а так же места расположения центра масс насадных деталей (РК, втулок, думмиса, диска упорного подшипника). Участки вала выбирают так, чтобы центр масс насадных деталей, а также точки приложения жестких опор и центров масс подвижных деталей опор, располагались в начале участков. Число участков вала N не должно превышать 50. Массу каждой насадной детали MQ располагают в одной точке – в центре масс этой детали. Масса участков вала программа рассчитывает автоматически, поэтому в исходных данных их не учитывают. Жесткость опоры (смазочного слоя подшипника или конструкции опор) и подвижных частей упругой опоры задают в середине подшипника, которая всегда является началом следующего участка. Участок с жесткой шарнирной опорой не может быть первым, так как программа не позволяет начинать расчет с жесткой опоры. В этом случае искусственно вводят первый участок. Массы насаженных деталей. Исходные данные для расчета собственных частот ротора приведены в табл. . Расчет выполняется с помощью ЭВМ. Результаты приведены в табл. . 1. Ротор является жестким, так как работает до первой критики. 2. Запас по соседним критическим частотам. Запас по первой критическим частоте достаточный для возможности резонанса. Амплитудно - частотная характеристика ротора представлена на рис.19.  Рисунок – 18. Расчетная схема ротора.  Рисунок – 19. Амплитудно-частотная характеристика ротора. 6. Расчет концевых уплотнений.  Рисунок 22. Схема концевых уплотнений dср=106 мм b=2,40 мм 1. Удельное давление на графитовые кольца. 2. Средняя окружная скорость уплотнительных колец. 3. Усилие поджатия уплотнительных колец. 4. Коэффициент трения пары графитовых колец. 5. Сила трения. 6. Мощность трения. 7. Количество масла, необходимое для отвода тепла трения при подогреве на 8. Механические потери в уплотнении. 9. Суммарный расход масла. 7. Расчет дисков РК на прочность. Расчет основного диска на прочность. Вычерчивается расчетная схема основного диска первого рабочего колеса (рис. . ). Для точности расчетов колесо разбиваем на N=9 участков. Материал колеса Сталь 07Х16Н6 Одноярусная решетка профилей. В этом случае число лопаток на диаметрах D1 и D2 одинаково, т. е. Z1=Z2= Z3= Z4= Z. Масса дискретно расположенных лопаток на основном диске заменяется той же массой, но равномерно размазанной по боковой поверхности диска в пределах от диаметра D1 до D2. Приближенная толщина размазанного слоя определяется по формулам: где к = 0,5 – для основных дисков РК.   Приведенная плотность для каждого участка.  где  Расчет диска на прочность выполняется с помощью ЭВМ, исходные данные для расчета приведены в табл. (6.1 и 6.2). Результаты расчета приведены в табл. 6.3, по результатам расчетов строится эпюры тангенциальных и радиальных напряжении рис. ., и вычисляется коэффициент запаса прочности. Минимальный коэффициент запаса К3 по даннным НИИ «Турбокомпрессор им. Шнеппа» составляет 1,4. Для определения К3 рассчитанного диска необходимо построить эпюры напряжении  Рисунок – 21. Расчетная схема основного диска первого рабочего колеса Практически достаточно рассчитать его для двух сечений, в которых Коэффициент прочности в двух сечениях. По условиям прочности колесо удовлетворяет запасу прочности, колесо можно устанавливать на компрессор Расчет покрывного диска на прочность. Расчет первого покрывного диска выполняется по аналогии расчета основного диска, расчетная схема рис. . Колесо разбиваем на N=9 участков. Материал покрывного диска колеса Сталь 07Х16Н6, Приближенная толщина размазанного слоя определяется по формулам: к = 0,3 – для покрывных дисков РК   Приведенная плотность для каждого участка. Расчет покрывного диска на прочность выполняется с помощью ЭВМ, исходные данные для расчета приведены в табл. (6.4 и 6.5). Результаты расчета приведены в табл. 6.5, по результатам расчетов строится эпюры тангенциальных и радиальных напряжении рис. 6.4., и вычисляется коэффициент запаса прочности. Для определения К3 рассчитанного диска необходимо построить эпюры напряжении  Рисунок – 22. Расчетная схема основного диска первого рабочего колеса Коэффициент прочности в двух сечениях. По условиям прочности покрывной диск колеса удовлетворяет запасу прочности, колесо можно устанавливать на компрессор. |