|

|

Экзамен. экзамен. 2. Типы производства и их особенности. Тип производства

9. Производственная структура машиностроительного предприятия. Основные, вспомогательные и обслуживающие цехи. Их назначение.

Каждое промышленное предприятие состоит из производственных (основных), вспомогательных и обслуживающих звеньев, технических подразделений, органов управления и охраны, а также из непроизводственных организаций и учреждений культурно-бытового назначения.

Различают понятия производственная структура и организационная структура.

● Производственная структура– это состав и взаимосвязи основных и вспомогательных производственных подразделений (заводов, корпусов, цехов, участков).

● Организационная структура – это структура управления, т. е. состав и взаимосвязи органов управления производством и заводоуправления (отделы, лаборатории и др.).

Цех – это административно обособленное подразделение завода, выполняющее определенные функции, обусловленные характером разделения и кооперации труда. Он выпускает определенную продукцию (заготовки, детали, сборочные единицы и т. д.) или выполняет определенные работы (транспортные, ремонтные и т. д.). Цехи делятся на основные и вспомогательные.

● Основные цехи – это цехи, занятые различными стадиями изготовления изделий основного производства, т. е. изделий, идущих на поставку и реализацию. К числу основных относятся цехи заготовительные, механообрабатывающие, сборочные и др.

● Вспомогательные цехи– это цехи, выпускающие изделия вспомогательного назначения, которые потребляются внутри завода и не идут на поставку. К вспомогательным относятся цехи инструментальные, штамповочные, модельные, ремонтно-механические.

10. Роль инструментального цеха в работе машиностроительного предприятия. Особенности организации инструментального хозяйства.

Инструментальное хозяйство машиностроительного предприятия включает ряд общезаводских и цеховых подразделений, которые под руководством инструментального отдела (управления) осуществляют закупки, проектирование и изготовление, хранение, доставку, эксплуатацию, восстановление и утилизацию оснастки.

Основные задачи инструментального хозяйства на предприятии:

• определение потребности и планирование бесперебойного обеспечения предприятия, его цехов, служб и рабочих мест оснасткой надлежащего качества, в необходимом количестве и в сроки, обеспечивающие нормальный ход производства;

• подготовка производства и изготовление оснастки, ее испытание и отладка, нормирование расхода;

• организация эксплуатации и технический надзор за использованием оснастки, обеспечение ею рабочих мест;

• организация учета, хранения и восстановления оснастки, обеспечение максимального рационального применения;

• контроль за внедрением оснастки, учет и анализ эффективности использования, совершенствование организации обеспечения ею производства.

На предприятиях организация инструментального хозяйства предполагает выполнение следующих функций:

- проектирование, изготовление и восстановление оснастки, централизованную организацию ее эксплуатации и управление этим процессом на предприятии;

- планирование запуска в производство, задела и выпуска, учет изготовления оснастки всеми специализированными на этом подразделениями предприятия, а также учет ее внедрения;

- хранение, восстановление оснастки и подготовку ее к эксплуатации и планово-предупредительное обеспечение рабочих мест;

- материальную подготовку производства, учет расхода материалов и лимитирование их затрат на основе норм;

- учет применяемости технологической оснастки и обеспечение его информационной совместимости с аналогичными отраслевыми и другими системами;

- технологическую подготовку производства в цехах, изготовляющих оснастку, отработку ее конструкции на технологичность;

- серийное производство унифицированных элементов конструкций оснастки, заготовок и полуфабрикатов;

- непрерывный учет и контроль за подготовкой производства заказа на технологическую оснастку, ходом его изготовления.

На предприятиях используются следующие методы организации инструментального хозяйства:

1) централизованный;

2) децентрализованный;

3) смешанный.

При централизованной организации инструментального хозяйства создается инструментальный отдел предприятия, в состав которого входят инструментальные цеха, участки, отделения и склады, которые своими силами и средствами обеспечивают все подразделения предприятия необходимым инструментом.

При децентрализованной организации инструментального хозяйства каждый цех предприятия самостоятельно обеспечивает свое производство необходимым инструментом.

При смешанном методе организации происходит перераспределение работ между подразделениями инструментального хозяйства: изготовление инструмента осуществляет инструментальный цех, его содержание и распределение – центральный инструментальный склад (ЦИС), а ремонт и восстановление – цеха основного и вспомогательного производств.

11. Методы определения расхода инструмента

В практике предприятий применяются статистические и нормативные методы расчета. При первом методе расход инструмента на плановый год определяется сначала суммарно в денежном выражении на 1000 р. валовой продукции. Для этого по данным бухгалтерского учета определяется фактический расход инструмента, приходящийся на 1000 р. валовой продукции (или на 1000 ч работы оборудования) по отчетным данным за прошлый период (год).

Статистический метод из-за его неточности может дать значительные погрешности, поэтому применяется он в единичном и мелкосерийном производстве, во вспомогательных цехах, а также для расчета инструмента, по которому трудно установить сроки службы.

+Наиболее точны нормативные методы расчета по нормам инструмента и по нормам расхода инструмента. Под нормой инструмента понимается количество инструмента, которое должно одновременно находиться на соответствующем рабочем месте в течение всего планового периода.

12. Организация производства, заточки, ремонта и восстановления инструмента.

Организация заточки инструмента существует в двух вариантах:

либо непосредственно основными рабочими

либо рабочими-заточниками в централизованном порядке.

При централизованной заточке инструмента

сокращаются время и затраты на заточку и повышается ее качество (за счет лучшей специализации рабочих мест на заточном участке, приобретения навыков рабочими-заточниками, применения специального оборудования, технологии и правил заточки)

повышается производительность труда основных производственных рабочих (за счет ликвидации потерь времени на переточку инструментов и применения высококачественного заточенного инструмента)

НО, при введении централизованной заточки возникают дополнительные расходы на заработную плату рабочих-заточников, на содержание, ремонт и амортизацию оборудования и помещений для централизованной заточки, а также значительно увеличивается число инструментов, находящихся в обороте (на рабочих местах, в ИРК и в заточке), и расходы на его содержание и хранение

Ремонт частично изношенного или поломанного инструмента целесообразен, если:

расходы на его ремонт не больше остаточной стоимости

стойкость и срок службы после ремонта больше стойкости неотремонтированного инструмента.

Ремонт сложного и дорогостоящего инструмента должен быть планово-предупредительным и проводиться в крупных производственных цехах на собственных ремонтных базах, а для остальных цехов - в инструментальном цехе.

Восстановление инструмента - приведение в нормальное эксплуатационное состояние полностью изношенного и списанного с учета инструмента и придания ему первоначального вида.

Технологические методы восстановления инструмента очень разнообразны (наплавка, наварка, гальванопокрытие и др.). Однако затраты на восстановление почти всегда меньше цены нового инструмента.

13. Организация ремонтного обслуживания на машиностроительных предприятиях. Понятие ремонтного цикла. Сущность и периодичность текущего, среднего, капитального ремонтов и технического обслуживания оборудования

Организационная и производственная структура ремонтных служб зависит от ряда факторов — типа и объемов производства, его технологических характеристик, развития кооперирования при выполнении ремонтных работ и др. Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). В состав ремонтного хозяйства крупного машиностроительного предприятия входят ремонтно-строительный цех, выполняющий ремонт зданий и сооружений, подчиненный отделу или управлению капитального строительства, электроремонтный цех (или мастерская), выполняющий ремонт энергооборудования и подчиненный главному энергетику; ремонтно-механический цех, выполняющий ремонт технологического и других видов оборудования, изготовление сменных частей и находящийся в подчинении главного механика. Ремонтная база главного механика помимо ремонтно-механического цеха включает смазочное и эмульсионное хозяйство, склады оборудования и запасных частей. В крупных цехах есть также ремонтные базы или мастерские, находящиеся в ведении механика цеха.

Ремонтный цикл — это наименьшие повторяющиеся интервалы времени или наработка машины, в течение которых выполняют в определенной последовательности в соответствии с ПТЭ все установленные виды плановых ремонтов

Текущий ремонт - ремонт, состоящий в замене и отдельных (составных) частей машины. ТР многих видов машин и оборудования проводится в основном по потребности. Потребность в ТР определяется водителем при использовании и осмотре техники, ее техническом обслуживании и диагностике. В целях сокращения времени простоя машин и оборудования, для которых не предусмотрены средние ремонты, ТР рекомендуется выполнять преимущественно агрегатным методом. ТР должен обеспечивать безотказную работу отремонгарованных сборочных единиц и деталей, равную минимуму периодичносга ТО-2 машины (оборудования). Выполняеся в плановом порядке.

Средний ремонт - ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса машин (оборудования), составных частей и выполняемом в объеме, установленном в технических условиях. Среднему ремонту подвергаются в основном стационарное оборудование (без снятия с фундамента) и отдельные виды машин. СР предусматривает восстановление точности, мощности и производительности оборудования на срок до очередного среднего или капитального ремонта.

Капитальный ремонт (КР) - ремонт, выполняемый для восстановления полного ресурса техники с заменой или восстановлением любых составных частей, включая базовые.

Техническое обслуживание – это техническое обслуживание, выполняемое через установленные в эксплуатационной документации значения наработки или интервалы времени. Планирование периодического ТО осуществляется в годовом графике.

14. Организация складского хозяйства

Складское хозяйство предприятия выполняет функции по хранению, учету и контролю движения материально-технических ресурсов, поступающих на предприятие, и готовой продукции. Эти функции складское хозяйство должно выполнять качественно, в установленные сроки и с минимальными затратами. Эти три показателя и являются собственно критериями функционирования складского хозяйства. В зависимости от объема работ склады могут быть общезаводскими и цеховыми

Организация складского хозяйства включает следующие работы:

анализ производственной структуры предприятия на предмет прямоточности, пропорциональности, непрерывности и ритмичности производственных процессов; определение номенклатуры и типа складских помещений;

разработка схем размещения новых складских помещений, их проектирование, строительство;

разработка оперативно-календарных планов работы складских помещений,

организация учета и контроля движения материальных потоков через склады;

организация выдачи и доставки грузов потребителям;

анализ эффективности работы складского хозяйства, разработка и внедрение предложений по улучшению его работы.

15. Основные стадии комплексной подготовки производства и их содержание.

Подготовка производства — это комплекс работ, направленных на обеспечение полной готовности производства к выпуску определенного вида продукции.

Процесс подготовки производства, так же как и производственный процесс, разделяется на определенные стадии:

Первый этап — исследовательский. На этом этапе происходит формирование требований к объекту нововведения. Выполняются работы по изучению потребности в данном изделии, технологии, т.е. проводятся маркетинговые исследования, изучается потенциальный рынок сбыта нововведения, осуществляется прогнозирование и технико-экономическое обоснование производства. Затем формируется информационное обеспечение и проводятся поисковые и прикладные исследования по разработке новшества.

Второй этап — проектирование — включает выполнение работ по материализации полученных во время научных исследований результатов в виде конкретных проектов (технической документации) конструкций новых изделий, технологии, организации производства и управления.

Третий этап — экспериментальный — включает работы по изготовлению и испытанию новых образцов, осуществляет опытную проверку конструкторских, технологических и организационных решений.

На четвертом этапе — освоения (внедрения) — выполняется комплекс работ по развертыванию производства новых изделий, практическому освоению технических, технологических, организационных, экономических и социальных новшеств с целью полной реализации решений, заложенных на этапе проектирования.

16. Повременная форма оплаты труда. Тарифная система

Повременной является такая форма оплаты труда, при которой заработная плата работнику начисляется по установленным тарифным ставкам или окладам за фактически отработанное им время. Размер заработной платы зависит только от вида требований, предъявляемых к работнику на данном рабочем месте, ориентирован только на степень сложности труда.

Повременная заработная плата определяется путём умножения часовой тарифной ставки на количество отработанного времени. Может быть реализована в виде двух систем:

Простая повременная - заработок рабочего определяется тарифной ставкой присвоенного ему разряда и количеством отработанного времени;

Повременно-премиальная (к повременной заработной плате добавляется премия);

Повременная заработная плата определяется по формуле: ЗП = T * ЧI * Кт

где T – фактически отработанное время;;

ЧI – тарифная ставка первого разряда;

Кт – тарифный коэффициент;

Повременную оплату труда следует применять там, где:

Затраты на учёт количественных результатов труда высоки;

На рабочих местах применяется такой технологический процесс, при котором нет возможности увеличения выработки (иными словами, количественный результат труда уже определён самим ходом производственного процесса);

Количественный результат не может быть измерен и не является определяющим;

Работа является опасной;

Предъявляются высокие требования к качеству продукции;

Предприятию не требуется увеличение выпуска продукции;

Тарифная система оплаты труда представляет собой разновидность норм и нормативов, обеспечивающих дифференциацию оплаты труда в зависимости от сложности выполняемых работ, условий труда, интенсивности труда, природно-климатических условий, а также ответственности и значимости выполняемой работы.

Тарифная система – это совокупность ставок оплаты труда. Она включает следующие элементы:

1.тарифные ставки - это фиксированный размер ОТ в единицу времени (час, день, месяц);

2.должностные оклады - это фиксированный размер ОТ повременно работающего сотрудника в месяц.

3.тарифная сетка - совокупность тарифных разрядов и соответствующих им тарифных коэффициентов;

4.тарифно-квалификационные справочники - сборники, в которых обобщены и сгруппированы по производствам и видам работ квалификационные характеристики профессий и должностей;

5.нормы труда - это установленные расчетно-практическим путем показатели (рабочего времени, объема работ, численности работников) на единицу других параметров:

- норма времени - величина необходимых затрат рабочего времени на единицу работ;

- норма выработки - объем работ, который работник обязан выполнить в единицу времени;

- норма обслуживания - количество производственных объектов, которые работник должен обслужить в единицу рабочего времени;

- норма численности - количество работников, необходимое для выполнения фиксированного объема работ.

Целью тарификации труда является установление расценок на соответствующие виды работ и операций для обеспечения организации оплаты труда работников предприятия.

17. Текущий запас ресурса на предприятии. Понятие, график движения, период поставок, максимальный и средний текущий запас.

.

Рис. 11.2. График движения запасов в основных системах управления запасами

текущий запас предназначен для обеспечения плановых потребностей в период между очередными поставками. Следовательно, размер заказа, выраженный в днях, равен продолжительности интервала от момента поставки этого заказа до следующей поставки. Информация об интервалах и объемах поставок в закрытом периоде, как правило, легко доступна, что позволяет стандартизовать сложившийся опыт управления запасами.

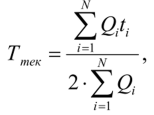

Формула для расчета нормы текущего запаса на основе средневзвешенного интервала поставки имеет вид

где U- интервал г'-й поставки;

N - количество поставок в течение года;

Qi

объем г'-й поставки.

|

|

|

Скачать 236.75 Kb.

Скачать 236.75 Kb.