Ответы на экзаменационные билеты (Г.В. Сундуков). 2. Устройство и работа стартстопных муфт автомата 1136

Скачать 0.66 Mb. Скачать 0.66 Mb.

|

|

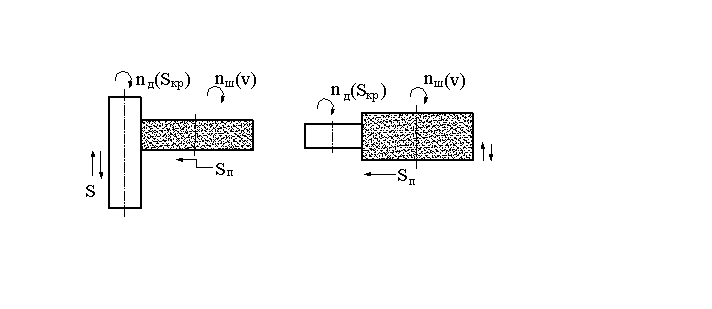

Билет № 6. В1. Настройка станка 5К32 на нарезание прямозубой цилиндрической шестерни. Вывести настроечные формулы кинематических цепей. Настройка на нарезание прямозубых цилиндрических колёс(рис. 11.3): - угол подъёма винтовой линии фрезы. Движения: - главное (вращение фрезы)- цепь 1; - обката (деления – вращение заготовки, строго согласованное с вращением фрезы)- цепь2; - продольная подача (перемещение фрезы параллельно оси заготовки)- цепь 3; Уравнения кинематического баланса цепей станка модели 5К32 (см. рис. 11.9) следующие: 1. Цепь главного движения (вращения фрезы): nдв. nф. 2. Цепь обката или деления (вращение заготовки, строго увязанное с вращением фрезы): 1 об. ф. К/Z оборотов заготовки (К - число заходов фрезы; Z - число нарезаемых зубьев. 3. Цепь продольной подачи: 1об.заг. Sп.: Корпус (водило) дифференциала, находящегося в цепи 2, неподвижен и дифференциал работает как обычная коническая передача. Поэтому В цепи 2: Если фреза левозаходная, то колёса e (цепь 2) и a2 (цепь 3) устанавливаются на другие валы (показано на рис.11.9 пунктиром). В2. Назначение, формообразующие движения и основные узлы сверлильных станков: вертикальных, радиальных, для глубокого сверления. Станки сверлильной группы предназначены для получения и обработки отверстий. Станки выпускаются как в универсальном, так и в специализированном исполнениях. Из универсальных достаточно распространены сверлильные станки: настольные; вертикальные; радиальные; для глубокого сверления. Выпускается также станки с револьверной головкой, координатным столом и программным управлением. К специализированным относятся вертикальные резьбонарезные станки, гайконарезные автоматы, центровальные станки и фрезерно-центровальные полуавтоматы и автоматы. Вертикально-сверлильные станки Вертикально-сверлильные станки предназначены для получения сквозных и глухих отверстий в сплошном материале, для рассверливания, зенкерования и развертывания отверстий, для нарезания внутренних резьб мётчиками, для обработки торцевых выступов и углублений под головки винтов, заклепок. Применяя специальные инструменты и приспособления, на станках можно растачивать отверстия, вырезать отверстия большого диаметра в листовом материале (т.н. "трепанирование") и т.д. Основные размеры сверлильных станков: - наибольший диаметр сверления в стали средней твердости (сгв=500-600 МПа); - номер конуса отверстия шпинделя; - вылет оси шпинделя (расстояние от оси шпинделя до направляющих колонны); - наименьшие и наибольшие расстояния от торца шпинделя до поверхности стола и основания. Большинство станков имеют компоновки "Кронштейн" или "Агрегат" (рис. 7.1). В первом случае приводы главного движения и подачи являются отдельными узлами, во втором - они находятся в едином узле. Основные узлы станка, имеющего компоновку "Агрегат" (см. рис. 7.1,б), следующие: А - основание; Б - колонна; В - стол; Г — шпиндельный узел; Ж - сверлильная головка. Примером станка с компоновкой "Агрегат" является станок модели 2Н125 (см. рис. 7.2.). Для установки инструмента в шпинделе сверлильного станка имеется коническое глухое отверстие. Инструменты с цилиндрическим хвостовиком устанавливаются в шпиндель с помощью патронов, а с коническим — через переходные втулки (рис. 7.3). Радиально-сверлильные станки Радиально-сверлильные станки применяются для обработки отверстий вдеталях тяжёлых, или относительно больших габаритов, или неудобных для установки на вертикально-сверлильных станках, а так же для сверления отверстий, сравнительно далеко расположенных друг от друга на обрабатываемой детали. Совмещение оси отверстия заготовки с осью шпинделя достигается перемещением шпинделя в полярных координатах. Наиболее распространённые исполнения радиально-сверлильных станков: настенные; радиальные на колонне (основной тип); без подъема траверсы — для изделий с мало различающейся высотой (или толщиной); универсальные - с поворотом шпиндельной бабки и траверсы около горизонтальных взаимно перпендикулярных осей — для сверления отверстий с любым направлением оси; переносные и самоходные - для крупных и тяжелых изделий. Основные узлы радиально-сверлильного станка на колонне (рис. 7.4) следующие: А — основание (фундаментная плита); Б — неподвижная колонна; В — поворотная колонна; Г — рукав (траверса); Д - механизм подъема рукава; Е - сверлильная (шпиндельная) головка; Ж - шпиндельный узел; И — стол. Стол предназначен для закрепления на нем обрабатываемых деталей. Однако громоздкие детали могут устанавливаться на основании, стол в таком случае может быть снят. Движения в станках: главное - вращение шпинделя с инструментом; подача — осевое перемещение шпинделя с инструментом; установочные - вертикальное перемещение рукава по колонне, радиальное перемещение головки по рукаву, поворот рукава вместе с поворотной колонной относительно неподвижной колонны. Станки для сверления глубоких отверстий Отверстия длиной более 10 диаметров называют глубокими. При сверлении таких отверстий возникают следующие затруднения: а) увод оси отверстия; б) плохой подвод охлаждающей жидкости; в) плохой отвод стружки. Указанное обусловило создание особых станков и инструментов для глубокого сверления. Станки бывают вертикальными и горизонтальными. Последние распространены больше. Главное движение на станках - вращение заготовки. Она закрепляется в патроне шпинделя бабки изделия и поддерживается люнетами. Осевая подача сообщается сверлу, установленному на стебле (шпинделе) стеблевой бабки. Стебель поддерживается люнетом. Через стебель сверла (или зазор между стенкой обрабатываемого отверстия и сверлом) подаётся под давлением смазочно-охлаждающая жидкость, которая вымывает стружку из зоны резания. Отработанная жидкость со стружкой выходит через зазор между стенкой отверстия и сверлом (или через стебель сверла). Билет №7. В1. Один из инструментов продольного суппорта автомата мод. 1136 совершает рабочий ход длиною ( см. стр.129-132)? В2. Назначение, формообразующие движения, основные узлы и работа строгальных, долбёжных и протяжных станков: Строгальные и долбёжные станки. Эти станки предназначены для обработки плоскостей и фасонных линейчатых поверхностей резцами. Строгальные станки делят на поперечные и продольные. На поперечно-строгальных станках резец устанавливается на суппорте ползуна и ему сообщается горизонтальное возвратно-поступательное перемещение - главное движение. Деталь устанавливается на столе, который может получать поперечное прерывистое перемещение - поперечную подачу. При необходимости обработки поверхностей с вертикальной подачей вертикальное прерывистое перемещение сообщается суппорту с резцом. На рис. 8.1 показана компоновочная схема одной из моделей поперечно-строгального станка и возможности обработки на станке при изменении положения суппорта и при использовании различных резцов, а на рис. 8.2 — кинематическая схема типичного представителя поперечно-строгальных станков. Продольно-строгальные станки предназначены для обработки крупногабаритных и тяжёлых деталей типа станин, стоек, корпусов, рам и т.д. Станки выпускаются одно- и двухстоечными (рис. 8.3) с наибольшей длиной и шириной строгания соответственно до 2500-15000 и 630-5000 мм. Главным движением на станках является возвратно-поступательное перемещение горизонтального стола с заготовкой, подачей - прерывистое перемещение суппортов с резцами: вертикальное, горизонтальное или под углом. На долбёжныхстанках (рис. 8.4) возможна обработка шпоночных пазов, канавок, граней в цилиндрических и конических отверстиях. Главное движение на станках - вертикальное или под небольшим углом к вертикали возвратно-поступательное перемещение долбяка (ползуна) с инструментом, подача - прерывистое поперечное, продольное или круговое движение стола с заготовкой. Станки выпускаются с наибольшим кодом долбяка до 100-1400 мм и диаметром стола до 240-1600мм. Протяжныестанки. Протяжные станки применяются для чистовой обработки внутренних и наружных поверхностей различного профиля протяжками (рис. 8.5). Протяжные станки подразделяются: а) по назначению: для внутреннего (рис. 8.6 и 8.7) и для наружного протягивания; б) по направлению и характеру рабочего движения: на горизонтальные (см. рис. 8.7), вертикальные и непрерывного действия; в) по количеству рабочих кареток для инструментов: с одной кареткой или несколькими; г) по количеству позиций: на однопозиционные и многопозиционные. Главное движение на вертикальных и горизонтальных станках - прямолинейное перемещение протяжки (реже - заготовки). Движение подачи как таковое отсутствует. Оно скрыто в конструкции протяжки, каждый последующий зуб которой имеет превышение над предыдущим ("подъем на зуб" порядка - 0,04-0,1 мм). Привод большинства станков - гидравлический, высокоскоростных станков (V до 90 м/мин) - электромеханический от регулируемых электродвигателей. Билет №8. В1. Записать настроечную формулу и произвести расчёт настройки цепи продольной подачи станка модели 5К32 на обработку шестерни с подачей __ мм/об. (числа зубьев сменных колёс: 28,32,43,48,48,53,64,68; сумма чисел зубьев пары колёс должна быть равна 96) Цепь продольной подачи: 1об.заг. Sп.: Пара сменных колёс Т.е. в зависимости от значения настроечной формулы подбираем пару сменных колёс. Пр. Пусть В2. Назначение, формообразующие движения, основные узлы и схемы работы круглошлифовальных станков: Шлифовальные станки работают вращающимся абразивным инструментом. Значительная часть шлифовальных станков предназначена для окончательной чистовой обработки деталей. В зависимости от формы шлифуемой поверхности и вида шлифования станки общего назначения делятся на: круглошлифовальные, внутришлифовальные, плоскошлифовальные, бесцентровошлифовалъные. Станки, работающие абразивными кругами, применяются также для заточки режущего инструмента, обдирки заготовок, отрезки заготовок. К специализированным относят станки для шлифования резьб, зубьев шестерён, шлицев, сфер, деталей подшипников качения и др. Круглошлифовальные станки Круглошлифовальные станки предназначены для шлифования наружных цилиндрических и конических поверхностей с наибольшими диаметрами до 100-1600 мм и длинами до 150-12500 мм. На станине А круглошлифовального станка (рис. .9.1) располагается продольно-подвижный стол Б с находящейся на нём рабочим столом В. Слева и справа на рабочем столе установлены бабка изделия или передняя бабка Г и задняя бабка Ж, в которых устанавливается обрабатываемое изделие. На перпендикулярном заднем приливе станины расположена поперечно-подвижная шлифовальная бабка Д, на шпинделе которой закрепляется шлифовальный круг Е. Для обеспечения шлифования пологих конусов рабочий стол может быть повёрнут вокруг вертикальной оси на небольшой угол (до ±6°). В универсальных круглошлифовальных станках возможны также повороты передней и шлифовальной бабок вокруг их вертикальных осей на большие углы, что позволяет шлифовать конусы с большим углом при вершине и торцевые плоскости. Кроме этого универсальные станки имеют дополнительную откидную головку для шлифования отверстий. Выпускаются станки для работы методом сквозного шлифования и для работы методом врезного шлифования. На станках, работающих по методу сквозного шлифования ("напроход"), совершаются следующие формообразующие движения (рис. У.18,а): главное — вращение шлифовального круга (пш, v); - подачи: круговая (окружная) - вращение детали (nд, Sкр), продольная - перемещение детали вдоль её оси (S), поперечная - перемещение круга перпендикулярно к оси детали (SП). Поперечная подача является прерывистой, другие - непрерывными. На станках, работающих по методу врезания (рис. У. 18,6), поперечная подача является непрерывной, а продольная отсутствует. Однако для улучшения качества обработки, а также обеспечения равномерности износа круга, ему может сообщаться продольное колебательное ("осциллирующее") движение - частое перемещение (40 дв.х./мин) с малой длиной хода (до 3-4 мм). Билет №9. В1. Станки для нарезания конических зубчатых колёс. Конические зубчатые колёса нарезают способами копирования и обката. Метод обката обеспечивает большую точность и производительность и потому более распространен. Метод обката основан на воспроизведении в пространстве с помощью режущих кромок инструмента зубьев мнимого (воображаемого) плоского колеса, с которым (как бы) находится в зацеплении нарезаемое коническое колесо. Нарезание конических колес с прямыми зубьями На станках, работающих по способу обката, имеется (рис. 11.11) люлька 1 с направляющими на торце, по которым возвратно-поступательно перемещаются две каретки с резцами 3. Процесс резания происходит при движении резцов к вершине конуса заготовки колеса, обратный ход резцов является нерабочим. Режущие кромки А и Б резцов образуют контур впадины исходной рейки Р. Заготовка 4 и люлька 1 с резцами получают медленное вращение. Таким образом, люлька с резцами в кинематическом отношении представляет собой плоское производящее колесо 2, у которого реализована лишь одна впадина. Режущие кромки А и Б обрабатывают боковые поверхности зуба, расположенного между вырезаемыми впадинами, и придают им правильное очертание. Кромки В и Г оставляют на сторонах впадин припуск (на рисунке припуск заштрихован). Таким образом, на заготовке образуются две неполные впадины и один полностью обработанный зуб. Нарезание конических колес с круговыми зубьями Форма зубьев конического колеса по длине может быть не только прямолинейной, но и криволинейной, наклоненной к образующей начального конуса под углом. Из криволинейных зубьев чаще всего применяют круговой (спиральный) зуб с углом наклона кривой в пределах 30°-40°. Такой зуб нарезать проще, чем криволинейный иной формы, к тому же его можно шлифовать. Конические колеса с круговыми зубьями нарезают на станках, работающих резцовыми головками по способу обката. Рассмотрим схему обработки (рис 11.12). Резцовая головка 3 с резцами, расположенными перпендикулярно к её торцевой плоскости, устанавливается на собственном шпинделе в люльке 1. Головка вращается вокруг оси О1 Режущие кромки её резцов на участке АБ воспроизводят поверхность кругового зуба радиуса г воображаемого плоского колеса 2 (производящего), с которым в процессе обработки обкатывается заготовка 4. Движение обката определяется условием: при повороте производящего колеса на 1/2п часть оборота нарезаемое колесо должно сделать 1/ ZП оборота, где ZП и Z - числа зубьев производящего и нарезаемого колес соответственно. Таким образом, на станках, работающих по способу обката, имеют место следующие движения: - движение резания - вращение резцовой головки 3, расположенной на люльке 1; -движение обката - обеспечивается вращением люльки 1 с воображаемым производящим колесом 2 и вращением заготовки 4, согласованным с вращением люльки посредством колес 5; - отвод заготовки от резцовой головки по окончании нарезания очередного зуба; -движение деления — имеет место во время возвращения люльки в исходное положение после нарезания очередного зуба. Зуборезный полуавтомат модели 525 Станок (рис. 11,13) предназначен для чистового и чернового нарезания конических зубчатых колёс с круговыми зубьями, гипоидных колёс и колёс с модифицированными круговыми зубьями. На станине В закреплена стойка А, в которой размещаются люлька Б со шпинделем резцовой головки и все приводы (рис.7). Справа на направляющих установлен стол Г с поворотной плитой Б и бабкой Д, несущей шпиндель с нарезаемым колесом. Для установки заготовки на требуемый угол плита Е поворачивается по круговым направляющим стола и закрепляется. Для совмещения вершины начального конуса нарезаемого колеса с центром станка бабку Д перемещают по направляющим плиты Е и закрепляют. Стол Г с заготовкой имеет перемещения по направляющим станины в направлении вращения люльки. Движения в станке: движение резания - вращение резцовой головки; движение подачи - перемещение стола с заготовкой в направлении резцовой головки (из исходного в рабочее положение); движение обката - медленное вращение нарезаемого колеса и согласованное с ним вращение обкаткой люльки; движение деления - медленное непрерывное вращение заготовки в направлении движения обката за время возврата люльки в исходное положение; движение модификации обката - добавочный поворот люльки с переменной скоростью; отвод нарезаемого колеса после обработки каждой впадины - механическое ускоренное перемещение стола из рабочего положения в исходное в конце каждого цикла; подвод заготовки - ускоренное перемещение стола с заготовкой с помощью гидропривода из загрузочного (крайнего правого) в исходное положение; отвод изделия - ускоренное перемещение стола с обработанным изделием с помощью гидропривода из исходного в загрузочное положение. Станок может работать как методу обката, так и врезания. Метод обката используется при чистовом нарезании. Черновое нарезание зубьев производят методом врезания, при котором образование зубьев осуществляется путем рабочей подачи заготовки на инструмент. Покажем циклы работы станка (рис. 11.14) при чистовом нарезании зубьев по методу обката (а) и черновом нарезании способам врезания (б). Автоматический цикл работы станка содержит 2 одинаковых совокупностей движений исполнительных органов - циклов движений, необходимых для обработки каждой впадины, где Z число нарезаемых зубьев. В2. Устройство и работа шпиндельных узлов токарно-револьверного автомата и обрабатывающего центра. Токарно-револьверные автоматы (ТРА) предназначены для изготовления сложных деталей из пруткового материала или точных штучных заготовок. ТРА позволяют производить точение цилиндрических, конических и фасонных поверхностей, центрование, сверление и развёртывание отверстий, накатывание рифлений, нарезание внутренней и наружной резьбы плашками и метчиками. При установке дополнительных приспособлений возможно сверление отверстий со стороны отрезки, поперечное сверление, нарезание резьбы резцом или гребёнкой, фрезерование шлицев, граней. Механизм перемещения и зажима прутка (см. рис. 13.6) На рисунке представлен разрез шпиндельного узла без показа устройств для передачи движения на шпиндель. Положение деталей узла соответствует: над осью – разжиму, под осью – зажиму прутка. Цикл работы механизма следующий: 1) перемещение подающей цанги 7 влево при зажатом прутке; 2) раскрытие зажимной цанги 15; 3) перемещение цанги 7 вместе с прутком вправо до контакта прутка с упором револьверной головки; 4) зажим прутка цангой 15. Перемещение подающих цанги, трубы и салазок (поз. 7, 6 и 5) производится от кулачка 2 рычагом 4. Раскрытие цанги 15 и разжим прутка происходит при перемещении деталей 13 и 12 влево пружиной 14, а зажим – вправо фасонными рычагами 11. То или иное становится возможным при смещении от кулачка 1 рычагом 3 муфты 10 соответственно вправо или влево. В первом случае устраняется препятствие для поворота рычагов 11 от действия пружины 14, во втором – при утапливании длинных отростков рычагов они поворачиваются вокруг точек контакта своих носиков с фланцем втулки 9 и пятками перемещают детали 12 и 13 вправо. Регулирование силы зажима прутка производится при изменении осевого положения этих точек перемещением втулки 9 посредством гаек 8. Обрабатываемый пруток в начале цикла автоматически подаётся до упора, зажимается и получает вращение (главное движение). Обработка производится инструментами револьверной головки с продольной их подачи и резцами поперечных суппортов при их поперечной подаче. После каждого перехода обработки револьверная головка отводится от прутка, поворачивается в следующую позицию и подводится к прутку. Цикл заканчивается отрезкой готовой детали. В зависимости от выполняемой работы скорость и направление вращения шпинделя в требуемые моменты цикла могут автоматически переключаться. Основным направлением вращения шпинделя на револьверных автоматах является левое, т.е. все переходы выполняются при левом направлении вращения шпинделя кроме (главным образом) нарезания правой резьбы. Последнее ведётся после переключения шпинделя на правое вращение. Билет №10. 1. Если в станке мод. 1А240-6 для каждой из пар сменных колёс… Для нарезания левой резьбы и свинчивании инструмента используется следующая формула: Т.е. нужно выбрать передаточное отношение пары сменных колёс Д/Е, т.к. только они, а не Ж/З, обеспечивают нарезание левой резьбы и свинчивание. А для правой резьбы формула следующая: Шпиндели инструментальный и изделия вращаются в противоположных направлениях. При нарезании правой резьбы инструментальный шпиндель отстаёт от шпинделя изделия, при свинчивании – опережает; при нарезании левой резьбы – наоборот. 2. Назначение и состав гибких производственных систем; суть систем управления типа DNC: Серийное и особенно мелкосерийное производство характеризуется частой сменой видов обработки, широкой номенклатурой обрабатываемых изделий. Возрастание доли серийного производства в машиностроении обуславливает создание средств, позволяющих приблизить производительность серийного производства к производительности массового, не увеличивая при этом интенсивности труда рабочих и не ухудшая условия труда. Повышение эффективности индивидуального, мелкосерийного и серийного производства обеспечивается как увеличением производительности оборудования, так и рационализацией управления производством. Последнее достигается при использовании управляемых от ЭВМ автоматизированных и автоматических станочных комплексов, на которых предусматривается работа в условиях так называемой "безлюдной технологии". Важнейшая особенность таких комплексов - гибкость, т.е. способность их к быстрой перестройке на выпуск нового изделия. Совокупность в различных сочетаниях оборудования с ЧПУ, роботизированных технологических комплексов (РТК), гибких производственных модулей (ГПМ), отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающую свойством автоматизированной переналадки при выпуске изделий произвольной номенклатуры (в установленных пределах значений их характеристик), называют гибкой производственной системой (ГПС). Станки с ЧПУ, контрольно-измерительное, транспортно-складское и иное оборудование ГПС управляется от ЭВМ, т.е. системы управления ГПС относятся к т.н. классу DNC. В ГПС обеспечивается автоматизация информационного потока, а также потоков инструментов и деталей, и в их состав, в общем случае, входят (рис. 16.17): позиции обработки (станки с ЧПУ, ОЦ); позиции загрузки-выгрузки, склад заготовок и системы их транспортирования;; Рассмотрим возможный вариант ГПС (рис. 16.18), включающей несколько станков 5, например ОЦ, многоэтажный склад заготовок 1 с краном-оператором (штабелёром) 3. В складе могут находиться заготовки, детали, приспособления. Связь станков друг с другом и с многоэтажным складом осуществляется краном-оператором. Заготовки в специальной таре находятся в ячейках склада. Кран-оператор забирает требуемую заготовку вместе с тарой и транспортирует ее к месту закрепления деталей 2. Там рабочий устанавливает и закрепляет на палете заготовку (или спутник с заготовкой, если заготовки в складе находятся на спутниках). Кран-оператор транспортирует палету с заготовкой к требуемому станку и ставит их на поворотную платформу 4. По окончании обработки на станке очередной детали, она вместе с палетой поступает на вторую позицию поворотной платформы, платформа поворачивается, палета с новой заготовкой перемещается на станок, а палета с обработанной деталью транспортируется сначала в устройство стружкоочистки 6, а затем на другой станок или в позицию закрепления. Там деталь снимается с палеты и устанавливается в тару, вместе с которой краном-операторам отправляется в ячейку склада. При необходимости, например, перед чистовыми операциями, деталь после очистки может поступать в позицию измерений 7. На рис. 16.19 и 16.20 показаны планировочные схемы реальных гибких производственных систем. По организационным признакам различают следующие виды ГПС: гибкая автоматизированная линия (ГАЛ), гибкий автоматизированный участок (ГАУ), гибкий автоматизированный цех (ГАЦ). В автоматизированных станочных комплексах или гибких производственных системах общая ЭВМ управляет группой станков, устройствами для транспортирования и складами заготовок и деталей. САУ такого рода называют системами класса DNC (Direct Numerical Control - прямое управление). В них вычислительная машина осуществляет хранение УП и распределение их по запросам от устройств управления станками, управление транспортом, складами. Для одной группы систем класса ОМС характерно сосредоточение всех управляющих и контрольных функций в одной ЭВМ, которая непосредственно связана входными каналами со всеми рабочими органами агрегатов участка. В первых вариантах таких систем с одной ЭВМ: а) УП в кодированном виде от ЭВМ вводилась по каналу связи в устройства декодирования и вычисления (например, интерполяторы), а от них в декодированном виде по каналу связи в запоминающие устройства станков (рис. 4.12,а); б) управляющая информация передавалась от ЭВМ номиналу связи и покадрово вводилась в память устройств 411У или интерполяторов станков (рис. 4.12,5). Для другой группы систем класса DNC характерно разделение функций по ступеням иерархии (рангам). При этом ЭВМ нижнего ранга (или, например, устройство CNC) управляет лишь одним агрегатом участка, а объединение и координация работы агрегатов осуществляется большой ЭВМ -супервизором (рис. 4.13), При использовании систем типа DNC исключаются из обращения перфоленты, а значит и считывающие устройства, появляются возможности многократного повторного использования УП, хранимых в памяти системы, имеется возможность редактирования и оптимизации УП с рабочих мест. При обнаружении ошибки, вручную производится только коррекция соответствующей команды исходной программы, а все сопровождающие коррекцию расчеты выполняются ЭВМ. Для использования в системах типа DNC предпочтительными являются станки с ЧПУ класса СМС. Надёжность таких устройств по сравнению устройствами класса NC повышается за счёт сокращения аппаратных средств. Например, трёхкоординатная система ЧПУ жёсткой структуры для фрезерного станка имела 80 печатных плат, а система типа СNC - только 15. Сбои и неисправности значительно быстрее устраняются в системе типа СNС за счёт использования средств диагностики. Билет №11 1. Построить кинематическую схему и ДЧВ привода бесступенчатого регулирования скорости по следующим данным (прилагаются), число одиночных передач – любое 2. Назначение, формообразующие движения и работа станков хонинговальных, суперфинишных и притирочных Отделочные процессы и станки Назначение отделочной обработки - уменьшение шероховатости поверхности детали. 10.1 Хонингование Хонингование применяется, в основном, для обработки сквозных цилиндрических отверстий в стальных и чугунных деталях. Режущим инструментом является головка с абразивными брусками – хон (рис.10.1) Станки имеют вертикальную или горизонтальную компоновку. В станках с вертикальной компоновкой хону сообщаются движения: вращательное (главное движение – v=45-75 м/мин) и осевое возвратно-поступательное (подача – S=10-20 /мин). Кроме того, бруски раздвигаются в радиальном направлении, создавая давление 0,2-0,9 МПа. За один ход может сниматься слой металла 0,3-0,5 мкм. Хон соединяется со шпинделем станка шарнирно и направляется обрабатываемым отверстием. При хонинговании применяется охлаждающая жидкость (керосин, водномыльные растворы). На горизонтальных станках вращение сообщается детали; это позволяет избежать влияния на форму обрабатываемой поверхности одностороннего давления хона. При хонинговании создаётся микропрофиль обрабатываемой поверхности в виде сетки. Такой профиль при работе машины обеспечивает удержание на стенках отверстия смазочного материала. Хонингование позволяет исправить погрешности предыдущей обработки (овальность, конусность и т.д.), если величина погрешности не превосходит толщины снимаемого слоя (до 0,2 мм). 10.2 Суперфиниширование Суперфиниширование (сверхчистовая обработка) используется для получения поверхностей наивысшей чистоты. Станки применяется для обработки наружных и внутренних поверхностей вращения и плоскостей стальных деталей (рис. 10.2). Обработка производится абразивными брусками. При обработке, например, наружной цилиндрической поверхности заготовке сообщается вращательное (v=5-7 м/мин) и осевое возвратно-поступательное движение. Бруски получают колебательное движение вдоль оси заготовки с длиной хода 1,5-6 мм и частотой колебаний – 400-1200 в минуту. Резание происходит при небольшом давлении брусков ( При обработке используется смазывающая жидкость (смесь керосина с минеральным маслом). Сущность процесса состоит в том, что гребешки микронеровностей, прорывающие масляную плёнку при давлении брусков на них, срезаются. Процесс резания прекращается, когда бруски перестают разрывать масляную плёнку и она становится сплошной. 10.3 Притирка Притирка позволяет уменьшить отклонения изделий от правильных геометрических форм (волнистость, неплоскостность и др.) и заданных размеров и обеспечить высокую чистоту поверхности. Детали устанавливаются между притирами и удерживаются сепаратором (рис. 10.3). На притиры подаются или наносятся абразивные порошки со связующей жидкостью или абразивная паста. Притиры приводятся во вращение с разными скоростями и, как правило, в разные стороны. Сепаратору сообщают колебательное движение, либо располагают его с эксцентриситетом. Различают два вида притирки: 1) шаржирующимся (внедряющимся в поверхность притира) абразивом; 2) нешаржирующимся абразивом. В первом случае зёрна абразива вдавливаются в поверхность притира. Материал притира должен иметь меньшую твёрдость, чем материал притираемого изделия. Притиры изготовляются из серого чугуна, а для особо тонкой притирки – из латуни или красной меди. Второй вид притирки применяется при обработке стальных изделий с целью достижения высшей чистоты поверхности и зеркального блеска, а также при обработке изделий из цветных металлов и сплавов. Притир должен иметь твёрдость большую, чем поверхность притираемого изделия. Материалы притиров – закаленная сталь, стекло. Билет №12 1. Передний суппорт автомата мод. 1136 совершает рабочий ход длиною L=__ мм при повороте распредвала (РВ) на __ соток. Какой будет при этом минутная подача, если передаточное отношение от кулачка РВ к суппорту 1:1, а установленные сменные колёса В,Г,Д,Е имеют числа зубьев соответственно ___ 2. Назначение, формообразующие движения, основные узлы и схемы работы бесцентровых круглошлифовальных станков Круглошлифовальные станки Круглошлифовальные станки предназначены для шлифования наружных цилиндрических и конических поверхностей с наибольшими диаметрами до 100-1600 мм и длинами до 150-12500 мм. На станине А круглошлифовального станка (рис. 9.1) располагается продольно-подвижный стол Б с находящимся на нём рабочим столом В. Слева и справа на рабочем столе установлены бабка изделия или передняя бабка Г и задняя бабка Ж, в которых устанавливается обрабатываемое изделие. На перпендикулярном заднем приливе станины расположена поперечно-подвижная шлифовальная бабка Д, на шпинделе которой закрепляется шлифовальный круг Е. Для обеспечения шлифования пологих конусов рабочий стол может быть повёрнут вокруг вертикальной оси на небольшой угол (до ±6°). В универсальных круглошлифовальных станках возможны также повороты передней и шлифовальной бабок вокруг их вертикальных осей на большие углы, что позволяет шлифовать конусы с большим углом при вершине и торцевые плоскости. Кроме этого универсальные станки имеют дополнительную откидную головку для шлифования отверстий. Выпускаются станки для работы методом сквозного шлифования и для работы методом врезного шлифования. На станках, работающих по методу сквозного шлифования ("напроход"), совершаются следующие формообразующие движения (рис. У.18,а): - главное – вращение шлифовального круга (nш, v); - подачи: круговая (окружная) – вращение детали (nд, Sкр), продольная – перемещение детали вдоль её оси (S), поперечная – перемещение круга перпендикулярно к оси детали (Sп). Поперечная подача является прерывистой, другие – непрерывными. а) б)  |