Снижение износа КП. 3 Мероприятия по снижению износа проводов контактной подвески

Скачать 0.54 Mb. Скачать 0.54 Mb.

|

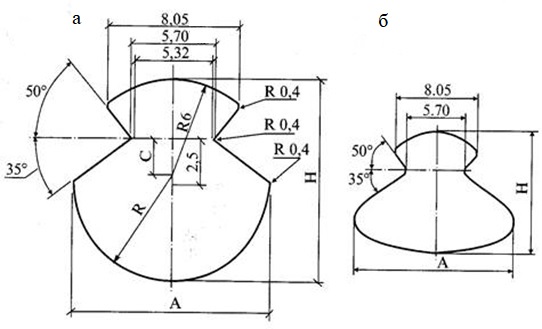

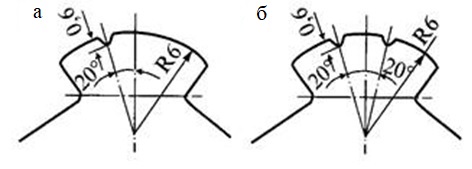

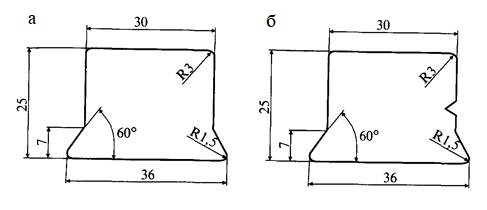

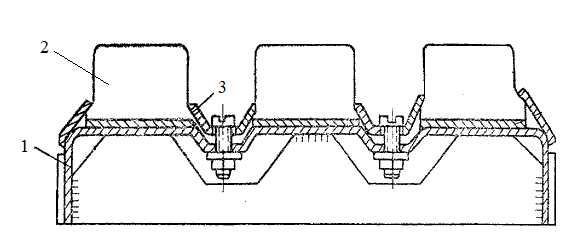

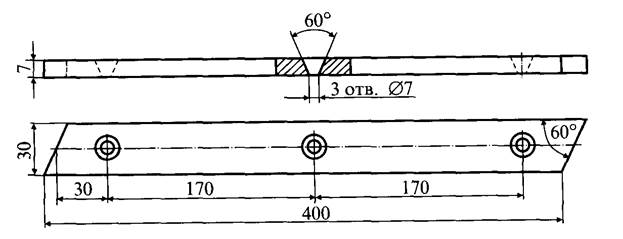

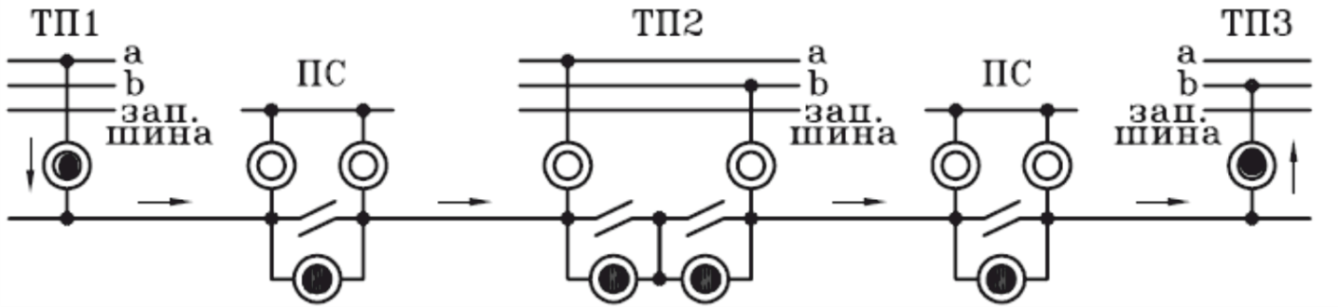

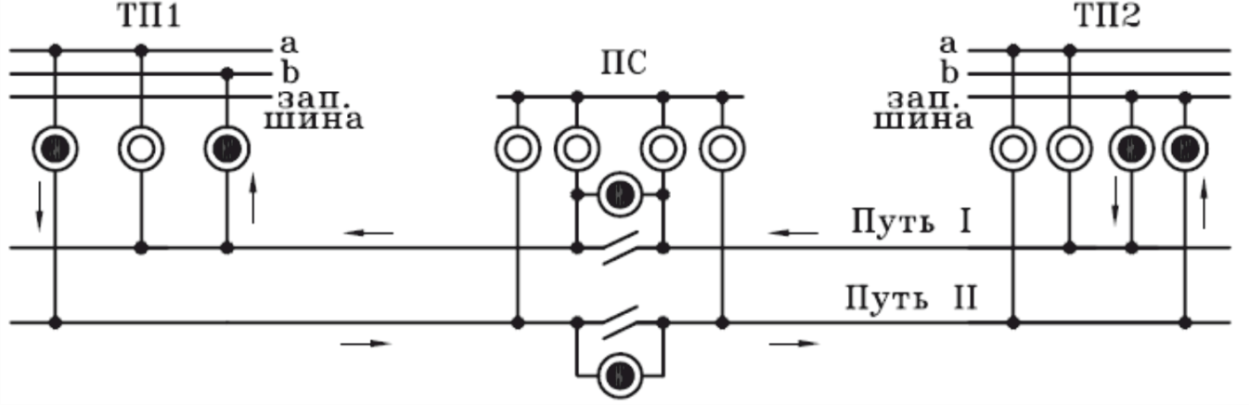

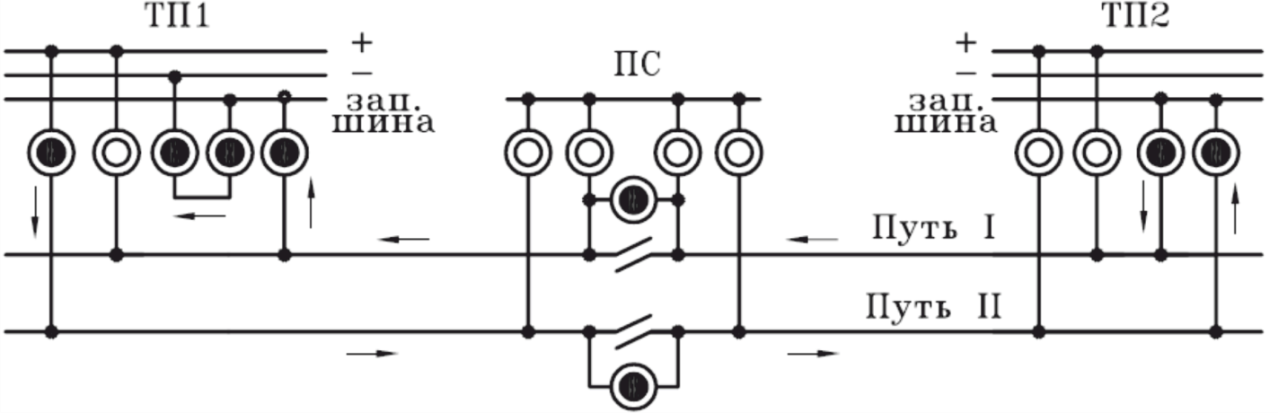

3 Мероприятия по снижению износа проводов контактной подвески3.1 Применение оптимального материала контактного проводаМатериал для контактных проводов должен обладать высокой механической прочностью, износостойкостью (твердостью), электропроводностью, нагревостойкостью (теплопроводностью). Высокая механическая прочность проводов позволяет натягивать их с большими усилиями (натяжением), что повышает ветроустойчивость контактных подвесок, улучшает качество токосъема (особенно при высоких скоростях движения поездов), обеспечивает устойчивую работу цепной подвески. Высокая электропроводность способствует снижению потерь электроэнергии в контактных подвесках. Термостойкий материал сохраняет при высоких температурах нагрева прочность и твердость. Для электрифицированных железных дорог используют контактные провода фасонного (рисунок 4, а) и фасонного овального профиля (рисунок 4, б) с двумя продольными желобками для захвата головки провода зажимами. Достоинством овальных проводов является их повышенный на 10 % допустимый длительный ток (ввиду большего периметра профиля и, как следствие, лучшего охлаждения) и меньшее аэродинамическое сопротивление. Последнее очень важно, так как позволяет при проектировании новых линий увеличивать длину пролета, а на эксплуатируемых линиях, где пролет уже выбран, иметь повышенную ветроустойчивость контактной сети.  Рисунок 4 – Профиль фасонного (а) и фасонного овального (б) контактного провода Контактные провода изготовляют следующих марок: МФ – медный фасонный, МФО – медный фасонный овальный, БрФ – бронзовый фасонный, БрФО – бронзовый фасонный овальный, НлФ – низколегированный фасонный. К марке провода добавляют его номинальную площадь сечения в мм2. Бронзовые контактные провода на верхней части сечения (головке) должны иметь одну отличительную канавку (рисунок 5, а),а низколегированные – две канавки, расположенные симметрично относительно вертикальной оси (рисунок 5, 6).В обозначениях низколегированных и бронзовых контактных проводов на трафарете барабана после букв Нл и Бр указывают легирующий компонент и расчетный процент его содержания, например: НлОл 0,04Ф-100 – низколегированный с присадкой олова (0,04 %), фасонный сечением 100 мм2, БрЦр 0,5Ф-100 — бронзовый с присадкой циркония (0,5 %), фасонный сечением 100 мм2.  Рисунок 5 – Расположение отличительных канавок на бронзовых (а)и низколегированных (б)контактных проводах В низколегированных контактных проводах, кроме олова Sn (0,03 – 0,06 %), в качестве легирующих компонентов применяют также магний Mg (0,04 – 0,06 %), цирконий Zr (0,04 – 0,06 %), кремний Si (0,03 – 0,06 %) и титан Ti (0,01 – 0,04 %); в бронзовых контактных проводах – магний (0,15 – 0,3 %), кадмий Cd (0,08 – 1,1 %), цирконий (0,4 – 0,6 %), а также магний (0,1 – 0,2 %) вместе с цирконием (0,1 – 0,2 %). Бронзовые контактные провода по сравнению с медными и низколегированными имеют более высокую износостойкость, прочность и термостойкость, но меньшую проводимость, что вызывает увеличение потерь электроэнергии в контактной сети. Поэтому в качестве легирующих добавок к меди рекомендуется использовать недорогие и недефицитные металлы, которые, повышая износостойкость контактных проводов, незначительно уменьшают их проводимость. Предприятия-изготовители поставляют бесстыковые медные, низколегированные (с легирующими компонентами в меди 0,01 – 0,08 %) и бронзовые (с легирующими компонентами в меди более 0,08 %) контактные провода. Их изготовляют методом непрерывного литья с последующей прокаткой. Этот метод позволяет получить контактный провод бесстыковым, т.е. без мест соединения (пайкой, сваркой) на всей строительной длине провода. На главных путях перегонов и станций применяют контактные провода сечением 100, 120 и 150 мм2, на станционных путях – сечением 85 мм2, основные размеры указаны в таблице 8. 3.2 Выбор конструкции и материала вставок полозов токоприемниковДля уменьшения износа контактного провода очень важно правильно выбрать материал контактирующих элементов полозов пантографов. На полозах токоприемников крепят токосъемные элементы – медные, угольные или металло-керамические. Обычно медные и металло-керамические токосъемные элементы называют пластинами, а угольные – вставками. Медныепластины обеспечивают небольшое переходное электрическое сопротивление в месте контакта, но вызывают значительный износ контактных проводов. При угольныхвставках износ меньше, но больше переходное сопротивление, что при значительных токах повышает опасность пережога контактного провода, особенно в случае съема тока неподвижным токоприемником. Поэтому угольные вставки в первую очередь применяют там, где меньше токовые нагрузки, т. е. на дорогах переменного тока и для электропоездов. Угольно-графитовые материалы выгодно отличаются малой плотностью, большой термостойкостью, а следовательно – стойкостью к электрической эрозии. Они обладают отличными антифрикционными свойствами (коэффициент трения в пределах 0,1 – 0,25) и высокой полирующей способностью, что позволяет снизить износ контактного провода при высокой износостойкости самих вставок. Угольные вставки изготавливают двух типов: А – на коксовой основе (собственно угольные) и Б – на графитовой (рисунок 12). Графит снижает электрическое сопротивление вставок, но твердость их меньше. Обычная длина вставок – 240 мм, но могут быть длиной до 600 мм. Угольные вставки типа А не маркируют. Вставки типа Б обозначают на одной из боковых поверхностей риской глубиной 0,1 – 0,2 мм на высоте 16 – 20 мм от опорной поверхности подошвы.  Рисунок 12 – Профили угольных вставок: а – типа А; б – типа Б Профиль вставок для конкретных условий выбирают максимально возможной площадью сечения при условии соблюдения требований по динамическому взаимодействию токоприемника с контактным проводом. Допускаемый ток токоприемника с угольными вставками для режимов движения и стоянки ЭПС, а также перегрузочную способность токоприемника для режима движения выбирают такими, чтобы не было перегруза и непрерывного искрения по длине пути в скользящем контакте, т.е. чтобы не было возникновения непрерывной контактной электровзрывной эрозии. Угольные вставки снижают интенсивность изнашивания контактного провода по сравнению с медными пластинами в 3 – 4 раза и являются наиболее экономичными. На рисунке 13 показан полоз токоприемника ТАсС-16 с угольными вставками.  Рисунок 13 – Полоз токоприемника ТАсС-16 с угольными вставками Угольные вставки 2обычно укрепляют с помощью корытец 3на специальном полозе 1в два-три ряда. Наружные ряды стыкуются со стальными пластинами, а по склонам полоза имеются дюралюминиевые пластины. Эти пластины служат для обеспечения токосъема в относительно редких случаях значительного смещения контактного провода от оси токоприемника. Спеченные материалыполучают методом порошковой металлургии прессованием и последующим спеканием различных металлических и неметаллических (например, графитовых) порошков. Сочетание положительных свойств всех компонентов в этих материалах дало возможность иметь такие их характеристики, которые нельзя получить металлургическими методами. На электровозах постоянного тока используют металло-керамические пластины из порошкового спеченного материала на железной основе (рисунок 14) типа ВЖЗ. Такие пластины изготавливают методом прокатки из смеси порошков: железного (77 %), медного (22 %) и никелевого (1 %). Для улучшения эксплуатационных свойств спеченные пластины типа ВЖЗ пропитывают в автоклаве жидким легкоплавким свинцовым сплавом, содержащим олово. Разработаны также металлоугольные пластины.  Рисунок 14 – Пластина из спеченного материала на железной основе Основным положительным качеством пластин из спеченных материалов является то, что они имеют относительно невысокое контактное сопротивление между пластиной и проводом. Если принять это сопротивление для медных пластин за единицу, то при металло-керамических пластинах оно равно 1,5, а при угольных вставках – 3,5. В результате этого нагрузочная способность токоприемника с металлокерамическими пластинами в режиме стоянки (определяемая нагревом контактного провода) в 3 раза выше, чем у токоприемников с угольными вставками. Пластины из спеченного материала обеспечивают на стоянках съем тока с одиночного контактного провода однополозным токоприемником до 300 А. Такой ток могут потреблять на стоянке пассажирские электровозы (оборудованные однополозными токоприемниками) при централизованном электроснабжении (отопление, вентиляция, кондиционирование воздуха и др.) пассажирских вагонов. Опыт эксплуатации показал также эффективность применения контактных пластин из спеченного материала на железной основе на электровозах постоянного тока, снимающих большие токовые нагрузки. Пластины из спеченного материала обеспечивают эффективную работу угольных вставок при их совместной эксплуатации. Разработаны многослойные контактные пластины из спеченных материалов, представляющие собой биметалл (сталь – спеченный композиционный материал). Размер таких пластин 8 х 28 х 400 мм; прочность на разрыв 150 – 170 МПа, на изгиб 250 – 300 МПа; удельное электрическое сопротивление 0,3 Ом∙мм2/м; при четырех рядах пластин на полозе нагрузочная способность токоприемника 2600 А. Способность рабочего слоя многослойных пластин самосмазываться позволяет уменьшить износ контактного провода на 30 – 50 % на участках, где электровозы потребляют большие токи. Металлокерамическиепластины имеют многие преимущества перед угольными вставками и допускают гораздо большие токовые нагрузки. Основой для таких пластин служит металлический (медный или железный) порошок, к которому добавляют порошковый графит и порошки других металлов: свинца, олова, никеля. Полоз токоприемников вне зависимости от типа вставок (пластин) имеет конфигурацию, с горизонтальной рабочей частью. Наименьший износ провода происходит при угольных вставках, изготовляемых из угля, получаемого на основе пекового или нефтяного кокса, и обладающих хорошей полирующей способностью. Для получения определенных качеств вставок к углю добавляют графит, сажу. Исходные материалы представляют собой порошки, связанные смолой. Результаты эксплуатации позволяют в настоящее время рекомендовать полозы с совместным расположением стальных и медных пластин лишь для дорог, проходящих по негололедным районам. Однако возможно, что при других марках стали такие полозы будут применимы и в гололедных районах. 3.3 Применение смазок проводов и контактных элементов полозовВ настоящее время медные пластины применяют крайне ограничено. На тех участках, где продолжается эксплуатация медных пластин, для уменьшения износа контактного провода на полозах токоприемников между этими пластинами, а на ряде дорог и между металлокерамическими пластинами закладывают сухую графитовую смазку основного состава СГС-О, состоящую из 65 частей графита и 35 частей кумароновой смолы. Ее наносят в горячем (при 180–190° С) состоянии после того, как полозы тщательно очищены от старой смазки, нагреты до 120 – 140° С и прогрунтованы кумароновой смолой. После охлаждения полозов производят зачистку их от лишней смазки, с тем чтобы ее верхняя поверхность и поверхность пластин образовывали единую плоскость. В случае выкрашивания смазки СГС-О в процессе эксплуатации на пунктах технического обслуживания полозы подмазывают в холодном состоянии сухой графитовой смазкой дополнительного состава СГС-Д, состоящей из 30 частей графита, 15 частей кумароновой смолы и 55 частей каменноугольного или нефтяного сольвента. На дистанциях контактной сети ведется регулярное измерение износа контактных проводов, что позволяет снизить замену изношенных проводов и определять интенсивность их изнашивания. Последнее дает возможность оценивать эффективность различных мер по снижению изнашивания контактных проводов, например замены материала контактных элементов токоприемников. Эксплуатационный опыт показывает, что ухудшению состояния контактных поверхностей провода и пластин способствует неправильная установка медных и металлокерамических пластин на полозе. Ремонтники в некоторых депо не подбирают для одного полоза одинаковые по толщине пластины и располагают более тонкие в среднем ряду. Из-за углубления пластин среднего ряда съем тока в первое время работы полоза осуществляется только пластинами крайних рядов, в результате чего плотность тока в контакте возрастает.[7]. 3.4 Обеспечение оптимальных характеристик контактной подвескиСущественное значение имеет регулировка контактной подвески. В первую очередь обращают внимание на равномерность износа контактного провода в пролетах и на всем протяжении анкерного участка. Если допущена неравномерность, то проверяют правильность регулировки подвески. При регулировке обращают внимание, правильно ли смонтированы фиксаторы и соблюдены ли установленные нормами зигзаги, а также ликвидируют жесткие точки. Проверка регулировки подвески вагонами для испытания контактной сети (ВИКС) позволяет заметить имеющиеся отступления и принять меры к их ликвидации. Регулируют провода контактной сети со съемных вышек, вышек автодрезин, автомотрис или монтажного поезда. При этом монтируют средние анкеровки, выправляют контактный провод, устанавливают струновые зажимы, фиксаторы, электрические соединители и регулируют контактный провод по высоте и в плане. 3.5 Мероприятия по снижению износа контактного провода в сложных метеоусловияхОпасные повреждения контактной сети вследствие воздействия ветра возникают при сходе контактного провода с полоза токоприемника. Провод попадает под полоз, и токоприемник при движении срывает струны и фиксаторы, разрушается сам, а иногда вызывает и обрыв контактного провода. Значительное усиление ветрового воздействия наблюдается в местах, не защищенных от ветра, направленного поперек пути; на высоких насыпях, в степных районах, поймах рек и оврагов. Могут происходить раскрытия фиксаторов, которые также вызывают тяжелые повреждения. Для предотвращения таких раскрытий вместо гибких струн в ветровых местах монтируют жесткие распорки, выполненные из трубы или уголка, которые не позволяют подниматься основному стержню фиксатора, т. е. предотвращают создание условий для раскрытия фиксатора. Ветровое воздействие, помимо горизонтальных отклонений проводов, может вызвать и вертикальные перемещения, которые называют автоколебаниями, или «пляской» проводов. Автоколебания происходят под действием сил, возникающих при обтекании воздушным потоком проводов, имеющих несимметричную форму поперечного сечения. Чаще всего это наблюдается при отложении на проводах гололеда. Автоколебания обычно возникают на участках, где провода не защищены от ветровых воздействий: в безлесных и незастроенных местностях. Размах колебаний весьма значителен (до 1 м и более), а частота, т. е, количество перемещений в одну и другую стороны от равновесного положения за единицу времени, достигает 40 – 60 периодов в 1 мин (0,6 – 1 Гц). Сами по себе автоколебания затухают только тогда, когда изменяются вызвавшие их условия (например, прекращается ветер или тает гололед). Обычно приходится прибегать к различным мерам для их устранения. В противном случае возможны серьезные повреждения устройств контактной сети и воздушных линий. Для предотвращения появления автоколебаний целесообразно иметь вдоль электрифицированной линии лесные полосы, защищающие контактные подвески и воздушные линии от действия ветра. Применяют разбивку опор с пролетами разной длины. Хорошие результаты дает ромбовидная контактная подвеска, при которой автоколебания не возникают. Если автоколебания появились при наличии на проводах гололеда, принимают меры для его удаления. Одним из средств борьбы с вертикальными автоколебаниями является установка в отдельных пролетах контактной подвески между несущим тросом и контактным проводом динамических поглотителей колебаний – демпферов. При возникновении вертикальных колебаний в демпфере появляется значительное трение, способствующее их затуханию. Снижению амплитуды колебаний способствуют простые опорные струны, применяемые в опорных узлах вместо с рессорных тросов, аэродинамические гасители в виде пластин, устанавливаемых на несущем тросе, или навиваемых на него проволок. Кроме автоколебаний, происходящих с большими перемещениями и сравнительно небольшими частотами, иногда возникают колебания с малыми перемещениями и большими частотами (около 100 Гц); это так называемая вибрация проводов. Появление вибрации вызывается периодическим возникновением различных по направлению вихрей при обтекании проводов воздушными потоками. Работа контактной сети и процесс токосъема значительно усложняются при гололеде. Гололедные образования обычно наблюдаются во время смены оттепели похолоданием при температурах, незначительно отличающихся от нуля, во время туманов или при дождях, когда температура воздуха ниже нуля. Очень часто одновременно с гололедом возникают значительные ветры. При гололеде ухудшается, а иногда прерывается контакт между контактным проводам и полозами токоприемников, так как ледяная корка имеет низкую проводимость. В ряде случаев образуется электрическая дуга, которая повреждает контактирующие поверхности, вызывает пережог контактных проводов и их обрыв. В условиях гололеда увеличивается нагрузка на провода, что при полукомпенсированных подвесках приводит к значительному увеличению натяжения несущих тросов, а при компенсированных вызывает большие стрелы провеса всех проводов. Обледенение токоприемников увеличивает их массу, вследствие чего снижается активное нажатие, токоприемник может оторваться от контактного провода и опуститься под тяжестью льда. С проводов контактной сети слой льда удаляют, плавя его электрическим током или применяя механические средства. Первый способ используют обычно только для главных путей, где площадь сечения контактных подвесок на всем протяжении между тяговыми подстанциями имеет одно и то же значение. Желательно организовать предварительный прогрев проводов, чтобы их температура поднялась выше нуля, и образование гололеда стало невозможным. В этом случае плотность тока, необходимого для нагрева проводов, составляет 2,5 – 3,5 А/мм2. Если же гололед уже образовался на проводах, то необходимо иметь плотность тока 6,5 – 8 А/мм2. Для создания цепи нагревающего тока провода или соединяют с рельсами, применяя специальные разъединители, или на двухпутных линиях провода двух путей включают петлей. Как только лед с проводов опадает, нагревание прекращают. На дорогах переменного тока движение поездов во время плавки можно не прерывать, но должно быть исключено замыкание секционных изоляторов на съездах между главными путями. На дорогах постоянного тока движение поездов из-за недостаточного напряжения временно прекращают. На однопутных участках переменного тока плавку гололеда производят сразу на двух зонах между подстанциями. Схема плавки гололеда приведена на рисунке 20.  Рисунок 20 – Схема плавки гололеда на однопутных участках переменного тока Среднюю тяговую подстанцию ТП2 отключают, а расположенную около нее нейтральную вставку шунтируют, включая секционные разъединители. Посты секционирования также отключают от сети и для создания цепи тока включают продольные разъединители. На тяговой подстанции ТП1 к сети подключают фазу а (или b), а на подстанции ТП3 – фазу b (или а), осуществляя таким образом замыкание разных фаз через контактную сеть между подстанциями ТП1 н ТП3. На двухпутных участках переменного тока фазы замыкают на одной из тяговых подстанций через контактные сети обоих путей, соединяемые запасной шиной другой подстанции или поперечным секционным разъединителем, установленным у другой подстанции.  Рисунок 21 – Схема плавки гололеда на однопутных участках постоянного тока На двухпутных участках осуществляется одновременная плавка гололеда на контактных подвесках обоих путей, рельсовые цепи в схему плавки гололеда не входят.  Рисунок 22 – Схема плавки гололеда на двухпутных участках постоянного тока На второстепенных путях станций, на деповских парковых путях и нейтральных вставках плавку гололеда осуществить не удается и поэтому применяют механические способы очистки проводов. Эти же способы в сочетании с электрическим могут быть применены и на главных путях. Для устранения льда с проводов контактной сети механическим способом применяют различные приспособления. Широкое распространение получили токоприемники с вибрационной установкой, которую монтируют на специальном полозе, расположенном на переднем по ходу токоприемнике вместо нормального полоза, а также устройства для механической очистки от льда, располагаемые на изолированной вышке автодрезины или автомотрисы. В зимнее время создаются условия, осложняющие работу полукомпенсированных цепных подвесок и воздушных линий, так как натяжение несущих тросов и других некомпенсированных проводов значительно увеличивается, а стрелы провеса контактных проводов получают отрицательные значения, В результате этого контактный провод приближается к основному стержню фиксатора, ухудшается качество токосъема и возможны удары токоприемников по фиксаторам. Повышенное натяжение может вызвать обрыв несущего троса и других проводов в тех местах, где была нарушена целость отдельных жил или допущено завышение натяжения в процессе регулировки. Кроме того, при значительных отрицательных стрелах провеса могут произойти поджатия токонесущих проводов к заземленным конструкциям и в результате – пережог проводов. В условиях низких температур происходит застывание смазки в шарнирах токоприемников, если смазка не предназначена для работы при таких температурах. Это вызывает уменьшение активного и увеличение пассивного нажатий токоприемников вследствие возрастания сил трения в шарнирах, ухудшение контакта полоз – провод и в результате повышенный износ контактного провода, его пережоги и поломку токоприемника. Застывание смазки, если она не заменена на зимнюю, происходит также в компенсирующих устройствах, разъединителях и приводах. Контактную сеть необходимо рассчитывать на минимальные значения температур при проектировании, а при монтаже строго соблюдать расчетные параметры регулировки [9]. |