ЧАСТЬ3. ТЕХНОЛОГИЧЕСКАЯ.РАМКА 1. 3 Номенклатура продукции

Скачать 0.73 Mb. Скачать 0.73 Mb.

|

|

3.1.Номенклатура продукции В зданиях всех типов используют железобетонные панели перекрытий. Размер панелей : длина 4,8-9 м, ширина 1,2 м, толщина до 220 мм. Панели изготовляют из бетона класса В45 и армируют предварительно напряжённой арматурой. Панели перекрытий кроме несущей способности должны удовлетворять требованиям звукоизоляции. Для повышения звукоизоляционных свойств и снижения массы панели делают с пустотами (главным образом круглого сечения) или из лёгких бетонов на пористых заполнителях; применяют ребристые панели перекрытий со звукоизоляционными прослойками. Нижняя сторона панели выпускается в готовом к отделке виде и служит потолком, а верхняя- основанием пола. В соответствии с требованиями задания должны изготовляться плиты перекрытий. Таблица 1.1. Номенклатура продукции. Основные показатели плит перекрытий устанавливаются согласно ГОСТ 12767-67.0сновные характеристики принятых к выпуску плит перекрытий приведены в таблице 1.1.  3.2. Характеристика сырья На данном предприятии для производства предварительно напряженных изделий применяется тяжелый бетон. Тяжёлый бетон - наиболее часто используемый и самый прочный из распространённых видов бетона. Все виды монолитных несущих конструкций - это область применения тяжёлого бетона. Великолепные прочностные характеристики, удобство подачи и укладки, в совокупности с доступной ценой, делают тяжёлый бетон самым используемым и практичным строительным материалом на сегодняшний день. Основными сырьевыми материалами для приготовления тяжелого бетона являются: вяжущее, природный песок, щебень гранитовый, вода и пластифицирующая добавка. В качестве вяжущего для изготовления вибропрессованных бетонов следует использовать портландцементы по ГОСТ 10178 «Цемент и шлакопортландцемент». На данном производстве используется бездобавочный портландцемент марки ПЦ 500-Д0 и ПЦ400Д0, который поставляется с ангарского цементного завода Иркутской области по железной дороге. В качестве заполнителей для вибропрессованных бетонов следует использовать материалы, удовлетворяющие требованиям ГОСТ 26633 «Бетон тяжелый и мелкозернистый. Технические условия», в том числе: природные силикатные пески с содержанием оксида кремния не менее 90% и содержанием глинистых примесей не более 1,5 %. Используемый в данном проекте песок предполагает среднюю плотность в зерне ρср=2600 кг/м3 и модуль крупности Мк=2,1….2,5. Насыпная плотность сухого природного кварцевого песка составляет примерно 1500…1600 кг/м3, пустотность 30-40%. В природном песке имеются примеси, отрицательно влияющие на свойства бетона. Поэтому их содержание ограничивается стандартами. Наличие в песке пылевидных, глинистых и илистых примесей (частиц размером менее 0,005 мм) определяется отмучиванием. Согласно ГОСТ 8736-93 «Песок для строительных работ. Технические условия», содержание отмучиваемых примесей в природном песке не должно превышать 3% (по массе). содержание глины в комках допускается не более 0,5%. Согласно ГОСТ 26633-91 допустимое содержание различных примесей в песке ограничено: -аморфные разновидности диоксида кремния, растворимого в щелочах (опал,кремень) до 50 м.моль/л. Эти примеси вызывают ухудшение качества поверхности изделия и внутреннюю коррозию бетона; -сера, гипс, ангидрит, в пересчете на SO2 до 1 % по массе; -слоистые силикаты (слюды и другие)- до 2%; -гидроксид железа, апатит, фосфорит, являющиеся порообразующими минералами, каждый в отдельности до 10%, в сумме до 15%; -галоиды, включающие водорастворимые хлориды в пересчете на хлорид до 15%; -свободное волокно асбеста до 0,25 %; -уголь до 1%. Песок доставляется на завод железнодорожным транспортом из Иркутской области. Щебень, используемый для данного проекта предполагает марку по дробимости М1200, размер фракций 3…..10 мм (max 5……20 мм), плотность не менее 1800 кг/м3. Форму зерен щебня характеризуют содержанием зерен пластинчатой (лещадной) и игловатой формы, их содержание строго ограничено и составляет согласно ГОСТ 8267-93 "Щебень и гравий из плотных горных пород для строительных работ. Технические условия" для 1 группы до 10% включительно. Выяснено, что с увеличением содержания в щебне (М 1200) зерен лещадной формы с 0 до 20% его разрушаемость поднялась с 5 до 11%, то есть дробятся в основном зерна лещадной формы. В щебне, так же как и в песке, имеются примеси пылевидных и глинистых частиц , их содержание должно быть не более 1%, содержание глины в комках не более 0,25%. Щебень применяют в бетоне без ограничений, если содержание пород и минералов, относимых к вредным компонентам, не более: - 50 ммоль/л аморфных разновидностей диоксида кремния, растворимых в щелочах; - 1,5% по массе сульфатов (гипс, ангидрит) и сульфидов, кроме пирита (марказит, пирротин, гипс, ангидрит и др.) в пересчете на SO3; - 4% по массе пирита; - 15% по объему слоистых силикатов, если слюды, гидрослюды, хлориты и другие являются породообразующими минералами; - 0,1% по массе галоидных соединений (галит, сильвин и др., включая водорастворимые хлориды) в пересчете на ион хлора; - 0,25% по массе свободных волокон асбеста; - 1,0% по массе угля и древесных остатков; - 10% по объему каждого из перечисленных породообразующих минералов (магнетита, гетита, гематита и др., апатита, нефелина, фосфорита) или их суммы в количестве не более 15%. Вода для затворения бетона должна соответствовать требованиям ГОСТ 23732-79 «Вода для бетона и растворов. Технические условия». На данном предприятии используется питьевая вода. вода должна иметь водородный показатель рН не менее 4 (т.е. должна быть не кислой, не окрашивающей лакмусовую бумагу в красный цвет).Вода не должна содержать примесей в количествах нефтепродуктов, жиров и масел, не должна содержать примесей в количествах приводящих к нарушению сроков схватывания и твердения цемента, к снижению прочности и морозостойкости. Для улучшения формовочных свойств и снижения водопотребности бетонных смесей в дальнейшем следует использовать пластификаторы удовлетворяющие требованиям ГОСТ 24211-91 «Добавки для бетонов. Общие технические требования» и ТУ 2499-002-51831493-00. Для армирования используется высокопрочная проволока ВрII диаметром 5 мм I класса, удовлетворяющая требованиям ГОСТ 7348-81. На поверхности не допускаются раковины, трещины, ржавчина, расслоения. 3.3. Расчет бетоносмесительного цеха Основной задачей бетоносмесительных цехов и установок заводов сборного железобетона является производство бетонной смеси сборного железобетона с заданными неизменными качественными показателями. На БСУ производятся следующие основные процессы и операции: прием исходных материалов из транспортных средств, их хранение, переработка, в том числе распределение по отсекам, бункерам, силосам, резервуарам, при необходимости подогрев, размораживание, подача к расходным бункерам, определение влагосодержания материалов, смешивание, выгрузка готовой смеси, регулярная очистка рабочих поверхностей и плоскостей от налипших частиц материалов и смеси их регенерации. По принципу действия смесительные цехи и установки разделяют на предприятия цикличного и непрерывного действия. По компоновке оборудования на партерные (двухступенчатые) и высотные (одноступенчатые смесительные установки и цехи); По схеме расположения смесительных машин в плане на линейные (однорядны и двухрядные) и гнездовые (при линейном однорядном расположении каждому смесителю необходим один комплект дозаторов с расходными бункерами, при гнездовом расположении – один комплектов дозаторов обеспечивает работу трех-пяти смесителей). По способу управления производственными процессами на механизированные, автоматизированные и заводы-автоматы. На механизированных установках и в цехах основные технологические процессы по транспортированию, погрузочно-разгрузочным операциям осуществляются машинами и механизмами, управляемыми, как правило, вручную. На автоматизированных установках и в цехах все процессе подачи, перегрузки, дозирования исходных материалов, приготовления и выгрузки готовых смесей полностью автоматизированы. Управление этими процессами производится дистанционно при визуальном наблюдении за течением технологического процесса. В системе автоматики предусмотрены автоблокировка и сигнальная связь. На заводах-автоматах все процессы полностью автоматизированы. Автоматизация процессов приготовления связана с необходимостью измерения и определения различных параметров: скорости движения внутризаводских транспортных средств, давления в системах пневматики или гидравлики, температуры воды, заполнителей, цемента, добавок, готовой смеси, уровней заполнения бункеров, силосов, резервуаров, расходных емкостей, массы дозируемых материалов, массы транспортируемых материалов, концентрации растворов добавок, влагосодержания заполнителей, удобоукладываемости смеси, времени и последовательности включения транспортных средств, дозаторов, смесителей, положения клапанов, затворов, шиберов, сбрасывающих тележек, барабанов и разгрузочных затворов смесителей и др. Как правило, большинство перечисленных процессов и операций в той или иной степени автоматизированы. Для завершения комплексной автоматизации процесса приготовления бетонной смеси с использованием микропроцессорной и электронно-вычислительной техники необходимо обеспечить:

Производительность бетоносмесительных и растворосмесительных цехов (отделений, установок) рассчитывают по максимальной часовой потребности в бетонных и растворных смесях. При этом часовой коэффициент неравномерности выдачи бетонной смеси принимается не более 0,8. В состав бетоносмесительных и растворосмесительных цехов, отделений входит следующее оборудование: смеситель, дозаторы, станции управления, расходные бункера, установки для приготовления химических добавок, склады заполнителей и цемента и транспортные устройства для подачи сырьевых материалов и выдачи приготовленных смесей. По методам приготовления смесители классифицируются на цикличные и непрерывного действия. В свою очередь цикличные смесители подразделяют на барабанные (гравитационные), тарельчатые (принудительного действия с вертикально расположенными смесительными валами)и лотковые (принудительного действия с горизонтально расположенными смесительными валами). Смесители непрерывного действия делят на гравитационные и принудительного действия. Расчет.

Пч = (0,8*1,2*П)/(260*Н) 0,8 – коэффициент часовой неравномерности; 1,2 – коэффициент запаса мощности; П – годовая производительность завода, м3/год; 260 – число рабочих дней в году; Н – число рабочих часов в сутки. Пч = (0,8*1,2*40000)/(260*16) = 9,23 м3/час.

Пм = 0,001*Б*В*N Б – вместимость смесительного барабана при загрузке (Б = 750 дм3); В – коэффициент выхода бетонной смеси для тяжелого бетона (В = 0,67); N – число замесов, определяется по таблице для тяжелого бетона (N = 25) Пм = 0,001*750*0,67*25 = 12,55м3

kбм = П/V*N1 kбм = 9,23/750*25 = 0,3 шт, принимаем 1 шт. 3.4.Выбор способа производства Изготовление изделий на заводах сборного железобетона может производиться по следующим схемам: -поточной (агрегатно-поточной, конвейерной, станочной);

Непрерывное безопалубочное формование железобетонных изделий вытесняет агрегатно-поточную, конвейерную и другие устаревшие технологии. Их уже не осталось в Западной Европе и Северной Америке. В России ежегодно вводится в строй от шести до десяти новых технологических линий. Процесс этот необратим, поскольку при переходе на безопалубочное формование повышается качество изделий, а их себестоимость снижается на 15-20%. Себестоимость падает по трем причинам: не нужен пар, снижены трудозатраты, уменьшена металлоемкость. Например, при безопалубочном формовании плита длиной 6 метров на нагрузку 1250 кг/м2 содержит 3,2 кг арматурной стали на квадратный метр, а девяти метровая плита, рассчитанная на восьмую нагрузку, — 5,9 кг/м2. Это в несколько раз меньше, чем при агрегатно-поточной и конвейерной технологии. Разнообразна номенклатура изделий, производимых на линии безопалубочного виброформования: плиты пустотного настила, ребристые плиты, балки, ригели, перемычки, столбы электропередачи и т.д. На замену формующей оснастки уходит не более часа. При строительстве современных зданий применяют плиты пустотного настила различной длины и формы. В том числе — обрезанные под углом или другой нестандартной конфигурации. Такие плиты можно производить на технологических линиях непрерывного безопалубочного формования, поскольку последние модели резательных машин содержат вращающуюся режущую головку Метод виброформования оптимален для изготовления любых изделий с высотой не более 500 мм. Важное достоинство вибропрессования — его неприхотливость к качеству сырья и связанная с этим экономичность. Высокое качество изделий достигается при использовании обычного сырья (цемента марки 400, песка и щебня среднего качества. В крайнем случае, можно применять даже песчано-гравийную или малощебеночную смесь) 3.5.Разработка технологической схемы Доставка сырьевых материалов на склад сырья осуществляется железнодорожным транспортом. Приём цемента осуществляется в автоматизированный прирельсовый силосный склад типового проекта. Приём заполнителей осуществляется в штабельно-траншейные склады. Для приема и складирования сырьевых материалов, используемых в небольших количествах (,пластифицирующая добавка, смазка для форм), предусматривается строительство отдельного крытого склада, а доставка этих материалов осуществляется автопогрузчиком. Приготовление бетонной смеси Приготовление бетонной смеси осуществляется в БСУ на автоматизированном бетонном заводе, смесь подаётся бетоновозной эстакадой и загружается в бункер формовочной машины. Подготовка формовочной дорожки Машина для чистки дорожек очищает дорожку от остатков бетона, после чего смазывает дорожку перед раскладкой арматуры, арматура раскладывается специальной машиной, далее арматура фиксируется цанговыми зажимами на упорах. Натяжение арматуры Осуществляется гидравлическим домкратом, сила натяжения составляет около 10 Т/см2 для нижнего ряда арматурной проволоки и 4 Т/см2 для верхнего. Формовка Формовочная машина непрерывно формует бетонную ленту на протяжении всей дорожки. Сразу же после завершения формования дорожки формовочную машину промывают и очищают от остатков бетона при помощи установки высокого давления. Тепловая обработка Отформованную дорожку накрывают теплоизолирующим материалом и включают подогрев дорожки. Режим ТО:

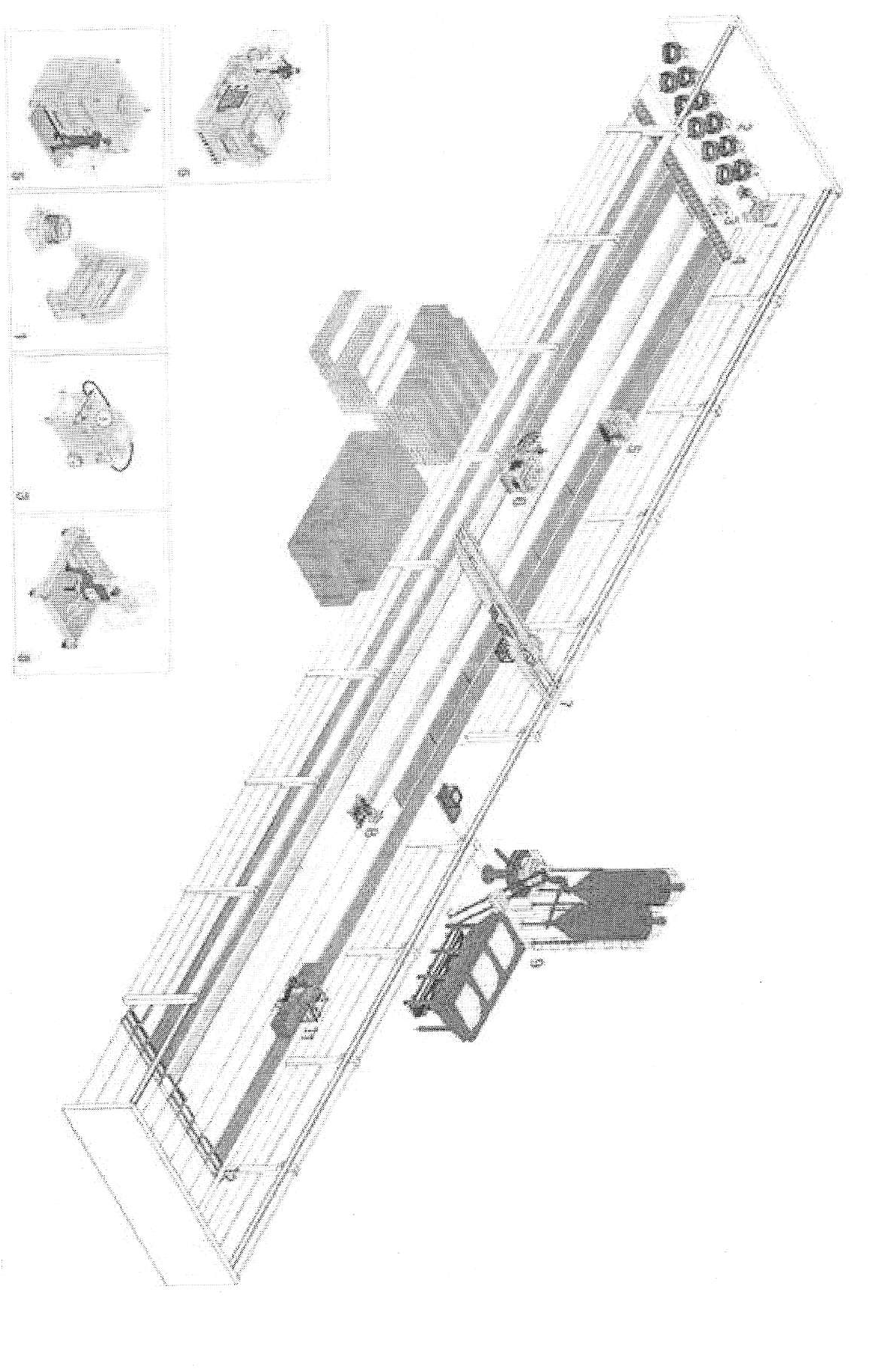

-остывание 2 часа Спустя 16 часов изделие набирает отпускную прочность. Снятие напряжения и резка Снятие напряжения осуществляется с помощью гидравлического блока(общее усилие составляет 250 тонн) Резка бетонной ленты осуществляется машинной для резки преднапряжённых изделий с помощью алмазного диска, резка может производиться под углом благодаря поворотной головке. Вывоз готовых изделий Готовые изделия с помощью захвата перемещают на стенд контроля, где изделия проходят технический контроль, после этого изделия погружают на самоходную тележку и транспортируют на склад готовой продукции. 3.6.Технологическая схема  Описание схемы технологического процесса Агрегатом (8) осуществляют раскладку проволоки из бобин (2) и фиксируют её специальным приспособлением (12). Затем проволоку натягивают, используя гидравлическую станцию (3) и гидравлические установки (4). Сила натяжения составляет около 10 Т/см2 для нижнего ряда арматурной проволоки и 4 Т/см2 для верхнего. В БСУ (9) готовят высококачественную бетонную смесь и мостовым краном (7) подают её в бункер формовочной машины (6), которая непрерывно формует бетонную ленту на протяжении всей дорожки. Сразу же после завершения формования дорожки формовочную машину промывают и очищают от остатков бетона при помощи установки высокого давления. Металлические полы с подогревом обеспечивают температуру пола 40 - 60 градусов по Цельсию. Бетонную ленту закрывают утеплённым защитным покрытием и включают электрообогрев пола. После обогрева в течение 8-12 часов и остывания снимают напряжение с арматуры и убирают защитное покрытие. После чего разрезают бетонную ленту резательной машиной (5) на изделия требуемой длины и формы. Изделия штабелируют и подают на склад мостовым краном с траверсой. Формовочную машину и другие механизмы переносят с одной дорожки на другую с помощью мостового крана. Дорожку очищают и готовят для следующего цикла формования. Для облегчения очистки дорожка должна иметь небольшой уклон в сторону канализационного стока.

Механизм для фиксации проволоки 3.7.Подбор состава бетона Материалы: Портландцемент М 400, р = 3,1 кг/м3 Песок Мкр=2,5; рн =1,5 кг/м ; ри =2,65 кг/м3 Щебень Фр 3-10; рн =1,45 кг/м3; ри =2,6 кг/м3 Ц/В=(R23/(А*Rц)+0,5=(400/(0,55*400))+0,5=2,3 В/Ц=1/(Ц/В)=1/2,3=0,4 В=Втабл+(Вn-7)5=160+(6-7)*5=155 л, Ц=В*(Ц/В)=155*2,3=356,5 кг, Щ=1000/((1-(ρн/ρи)*Кр.з.)/ρн)=1000/((1-(1,45/2,6)*1,32)/1,45)=1066 кг, Кр.з. – коэффициент раздвижки зёрен П=(1000-(Ц/ρц)+(В/ρв)+(Щ/ρщ))*ρп=(1000-(356,5/3,1)+(155/1)+(1066/2,6))*2,65=762,7 кг, Расход материалов для приготовления 1 м3 бетона составляет : Ц=356,5 кг В=155кг П=762,7кг Щ=1066 кг Итого=2340,2кг Следовательно , средняя плотность бетонной смеси составляет 2340,2кг/м3. Состав бетона по массе в относительных единицах : (356,5/356,5):(155/356,5):( 762,7/356,5):( 1066/356,5)=1:0,43:2,14:2,99 |