Оборудование. 3. Оборудование для размалывания формовочных материалов Пескометные установки

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

|

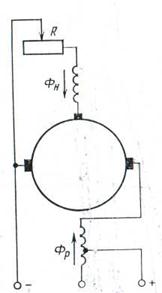

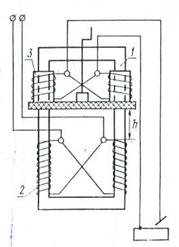

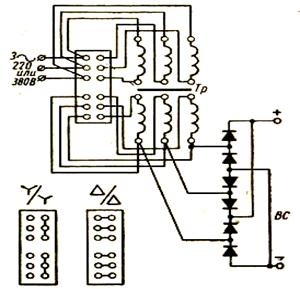

43. Оборудование для автоматической электродуговой сварки При дуговой электросварке применяются следующие источники питания дуги: сварочные генераторы постоянного тока, сварочные выпрямители и сварочные трансформаторы. Все источники сварочного тока должны обеспечивать возможность короткого замыкания, надежность зажигания и горения дуги, регулирование силы тока. При сварке на постоянном токе дуга отличается устойчивостью, возможна сварка высоколегированных сталей, цветных металлов и сплавов, сталей малых толщин. На рис.1 показана принципиальная электрическая схема распространенного сварочного преобразователя постоянного тока ПС-500. Такие преобразователи имеют две обмотки – намагничивающую (возбуждения) Фн и размагничивающую Фр , включенную в сварочную цепь. При сварке размагничивающая обмотка создает магнитный поток, обратный потоку, создаваемому намагничивающей обмоткой, и поэтому результирующий магнитный поток уменьшается. С уменьшением сопротивления сварочной электрической цепи (при уменьшении длины дуги) отношения напряжения к сопротивлению остается практически неизменным. Таким образом, сила тока при колебаниях длины дуги и коротких замыканиях (замыкание дуги, переход капли металла с электрода в шов) практически изменяются мало. Сила сварочного тока регулируется реостатом R, включенным в цепь намагничивающей обмотки (обмотки возбуждения). Силу сварочного тока регулируют (грубо) секционированием размагничивающей обмотки.   Рис. 1. Электрическая cxeма Рис. 2. Схема сварочного трансформатора ТД-303 сварочного преобразователя ПС-500. (ТД-504): 1— стержень сердечника; 2 — первичная обмотка; 3 — вторичная обмотка Питание сварочной дуги постоянным током возможно от сварочных выпрямителей, которые собраны из полупроводников рис. 3 (селеновых или кремниевых диодов). Сварочные трансформаторы ТД-303 и ТД-504, принципиальная схема которых изображена на рис. 2. (номинальные сварочные токи 300 и 500 А) имеют одинаковые устройство и отличаются размерами и мощностью. Они относятся к сварочным трансформаторам с увеличенным магнитным рассеиванием. Силу сварочного тока регулируют изменением расстояния h между первичной и вторичной обмоткой. При увеличении расстояния h магнитный поток рассеивается т.е. не полностью идет по стержню 1, ЭДС самоиндукции и индуктивное сопротивление увеличивается и соответственно уменьшается ток в сварочной цепи. С увеличением сварочного тока (например при замыкании) магнитный поток рассеивания возрастает и во вторичной обмотке трансформатора увеличиваются ЭДС самоиндукции и индуктивное сопротивление, что создает резкое падение напряжения (крутопадающую внешнюю характеристику источника питания).  Рис. 3. Принципиальная электрическая схема сварочного выпрямителя ВСС-300-3 Для сварки конструкционных сталей применяют электроды, изготовленные из проволоки длиной от 225 до 450 мм и диаметром от 1,6 до 12 мм (ГОСТ 9466-75). Наиболее часто используют электроды длиной 350,400, 450 мм и диаметром 3,4 и 5 мм. Важным параметром электродуговой сварки является сила сварочного тока. При недостаточной силе сварочного тока шов получается тонким с непроварами, при избыточной силе сварочного тока возникают подрезы, прожоги, ухудшается структура металла. В данной работесила рабочего тока Iсв для ручной электродуговой сварки стали в нижнем положении ориентировочно определится по формуле академика К.К. Хренова Iсв = (20 + 6 dэ) dэ, где –dэ – диаметр металлического электрода мм. 53. Грузоподъемные машины: краны мостового типа, кран-балки Краны – грузоподъемные механизмы, востребованные практически всеми отраслями тяжелой и легкой промышленности. Они работают на стройплощадках, обслуживают склады и хранилища, незаменимы в портах, ангарах и производственных цехах. Мостовые краны и кран-балки встречаются особенно часто. Их простое устройство и возможность устанавливать даже в относительно небольших по площади помещениях, стали неоспоримыми преимуществами. Но в чем отличие одной разновидности от другой? ОСОБЕННОСТИ МОСТОВОГО КРАНА Как и любой другой, мостовой кран служит для того, чтобы захватывать груз и перевозить его в определенное место. В СССР производился в огромных количествах, а пик пришелся на 80-е. Именно тогда заводами выпускались более 9000 модификаций мостовых кранов ежегодно. На современных российских заводах такие машины тоже производятся. Однако сейчас размах более скромен: не более 1500 единиц в год. Мостовой кран – устройство захватного типа. Основная часть – тележка, которая перемещается по специально оборудованному мосту, или балке. Направляющие изготавливаются из прочного стального сплава, обеспечивающего надежность и безопасность конструкции. Плюс, возможность работать в любых погодных условиях, от сильного мороза до изнуряющей жары (температурный диапазон – от -40°C до +40°C). Захватывающая часть мостового крана бывает разной. Чаще всего она представлена: грейфером; ковшом; крюком; магнитом; клещами; приспособлением для контейнеров. РАЗНОВИДНОСТИ И СФЕРЫ ИСПОЛЬЗОВАНИЯ Существуют различные конфигурации мостовых кранов. В зависимости от области применения, условий работы, особенностей материала, с которым придется работать, выделяются следующие разновидности:

Мостовые краны используются чаще всего в следующих ситуациях: погрузочно-разгрузочные работы в условиях, где нет возможности подключить электричество; выполнение большого объема задач в цехах или производственных помещениях; перенос грузов в местах, отличающихся небольшой свободной площадью; погрузка и разгрузка сыпучих продуктов (при наличии соответствующего захватывающего устройства); работа с магнитоотвечающими грузами при условии доступа электротока. В целом, это высокоэффективное и практичное грузовое оборудование, не требующее особых условий содержания и использования. УСТРОЙСТВО И ОСОБЕННОСТИ КРАН-БАЛКИ Кран-балка – одна из разновидностей мостового оборудования, предназначенного для проведения погрузочно-разгрузочных работ в помещениях. Устанавливается в специализированных цехах, ангарах, портах, доках, на закрытых складах, в хранилищах. Огромное распространение кран-балки получили в строительстве жилых многоэтажных зданий. Благодаря продуманной конструкции, используются там, где не подойдет никакое другое грузоподъёмное оборудование. Например, в помещениях с дефицитом свободного места, узкими пролетами и т.д. Разделяются на опорные и подвесные. По сути, кран-балка – лишь разновидность мостовой конструкции, которая хороша в небольших помещениях, где не требуется работать с многотонными грузами. По конструкции намного проще, не имеет модификаций и дополнительных вспомогательных устройств. Идеально подходит для работы на небольших производствах или складах. Список использованной литературы 1. Аксельрод, Ф.А., Миркин А.М. Оборудование для сварки давлением. ‒ М.: Высшая школа, 1975. – 240 с. 2. Аксенов, П.И. Оборудование литейных цехов. ‒ М.: Машиностроение, 1977. 3. Ансеров, Ю.М. и др. Машины и оборудование машиностроительных предприятий. ‒ М.: Политехника, 1991. 4. Банкетов, А.Н. Кузнечно-штамповочноеоборудование.‒ М.:Машиностроение, 1982. 5. Бочаров, Ю.А. Кузнечно-штамповочное оборудование. ‒ М.:Академия, 2008. – 480с. 6. Власов, В.И. Кривошипные кузнечно-прессовые машины. ‒ М.: Машиностроение, 1982. 7. Горянков, В.И. Холодноштамповочное оборудование и его наладка. ‒ М.:Высшая школа, 1988. 8. Долотов, Г.П., Кондаков, Е.А. Печи и сушила литейного производства. ‒ М.: Машиностроение, 1984. – 232с. 9. Иванов, В.И. и др. Наладка формовочных и стержневых машин. ‒ М.: Высшая школа, 1980. 10. Линц, В.П. Кузнечно-прессовое оборудование, его наладка. ‒ М.: Высшая школа, 1982. 11. Маслов, В.И. Сварочные работы. ‒ М.: ПрофОбрИздат, 2002. – 240 с. 12. Матвеенко, И.В., Тарский, В.Л. Оборудование литейных цехов. ‒ М.: Машиностроение, 1985. – 400с. 13. Моряков, О.С. Оборудование машиностроительного производства. ‒ М.: Академия, 2009. — 256 с. 14. Рыбаков, В.М. Сварка и резка металлов. ‒ М.: Высш. школа, 1977. – 319 с. 15. Серебряков, В.В. и др. Промышленные роботы в литейном производстве. ‒ М.: Высшая школа, 1988. 16. Справочник электросварщика и газорезчика. ‒ М.: Академия, 2007. – 400 с. 17. Схиртладзе, А.Г. и др. Оборудование машиностроительных предприятий. ‒ Волгоград: ВолгГТУ, 2005. – 128с. 18. Фишкин, Ю.Е. и др. Наладка и эксплуатация формовочного и стержневого оборудования. ‒ М.: Высшая школа, 1986. 19. Шебеко, Л.П. Оборудование и технология дуговой автоматической и механизированной сварки. ‒ М.:Высш. шк., 1986. – 279с.; ил. 20. Щеглов, В.Ф. и др. Кузнечно-прессовые машины. ‒ М.:Машиностроение, 1979. |