Оборудование. 3. Оборудование для размалывания формовочных материалов Пескометные установки

Скачать 1.17 Mb. Скачать 1.17 Mb.

|

|

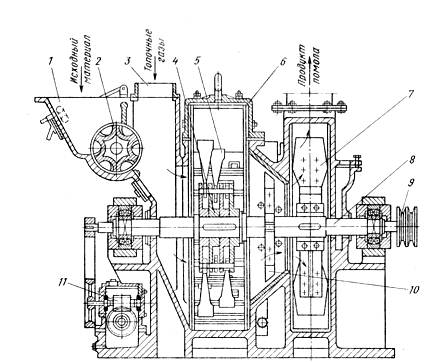

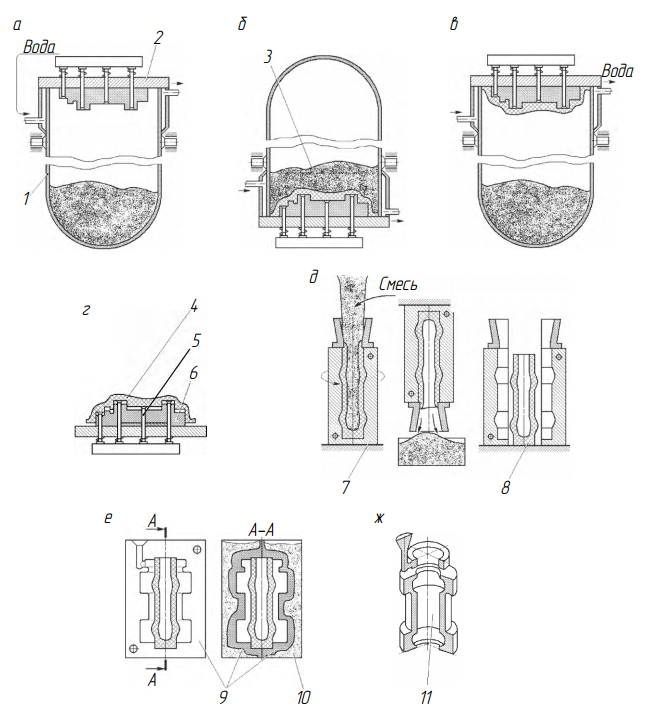

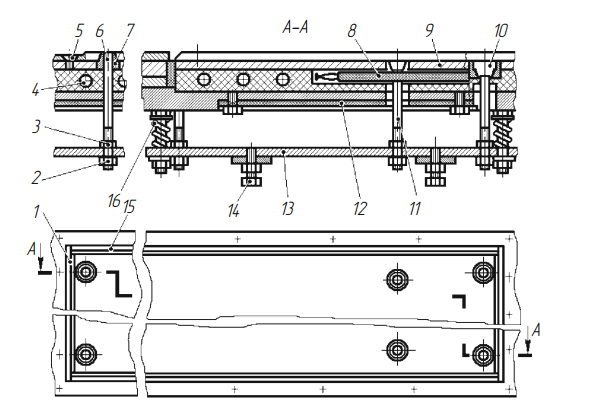

Содержание 3. Оборудование для размалывания формовочных материалов…….3 13. Пескометные установки…………………………………………….7 23. Оборудование для литья в оболочковые формы…………………10 33. Гидропрессовая установка, работающая от насосного привода..20 43. Оборудование для автоматической электродуговой сварки…….33 53. Грузоподъемные машины: краны мостового типа, кран-балки...36 Список использованной литературы…………………………………….39 3. Оборудование для размалывания формовочных материалов В литейных цехах для тонкого измельчения сухой глины, угля и других материалов широкое распространение получили шаровые, молотковые, вибрационные и др. мельницы. Шаровые мельницы. Такая мельница представляет собой барабан, вращающийся вокруг горизонтальной оси, в который загружены куски размалываемого материала и стальные шары. При вращении барабана шары увлекаются стенкой в сторону вращения и, достигая определенной высоты, отрываются от нее, падают, размельчают материал ударом. Падение шаров происходит по некоторой параболической траектории. Такое движение шаров называют водопадным. Это наиболее оптимальный режим работы мельницы, так как получается наибольшая полезная работа при наименьшем износе шаров. При малой или слишком большой частоте вращения барабана полезная работа незначительна или совсем отсутствует. В мельницу следует загружать только определенное рассчитанное количество шаров, для наиболее высокого КПД. Перегрузка мельницы шарами не допустима, так как вызывает перерасход электроэнергии и ускоренное изнашивание шаров и футеровки. При малой загрузке мельницы шарами производительность ее уменьшается. Шаровые мельницы могут быть с периодической и непрерывной загрузкой и разгрузкой. Мельницы с периодической загрузкой и разгрузкой наиболее просты по конструкции, но менее производительны и труднее поддаются автоматизации. Мельницы с непрерывной загрузкой представляют собой сплошной барабан, в который встроены пустотелые цапфы. Через левую цапфу материал непрерывно загружается, а через правую разгрузочную цапфу измельченный материал удаляется самотеком или с помощью воздушного потока, создаваемого вентилятором в приемное устройство. Молотковые мельницы (рис. 1) конструктивно во многом похожи на молотковые дробилки. Главное отличие молотковых мельниц от молотковых дробилок состоит в том, что мельницы не имеют решетки в нижней части мельничной камеры, а продукт помола с помощью встроенного вентилятора 7 уносится из мельницы воздушным потоком. На приводном валу 8 жестко посажен ротор 4, на котором с помощью шарниров, так же как и в дробилках, подвешены в три ряда молотки, измельчающие материал. Для регулирования подачи материала в мельницу служит звездчатый питатель 2, вращение которому передается цепной передачей (на схеме не показана) от привода. Тонкость помола и производительность мельницы регулируются частотой вращения звездчатого питателя и изменением зазора между ножами крестовины 10 и стенкой мельницы.  1 — загрузочная воронка; 2 — звездчатый питатель; 3 — воздухозаборный патрубок; 4 — ротор; 5 — молотки; 6 — корпус мельницы; 7 — вентилятор; 8 — вал; 9 — приводной шкив; 10 — регулирующая крестовина; 11 — редуктор Рисунок 1 - Устройство молотковой мельницы Частота вращения главного вала мельницы регулируется сменным шкивом, в зависимости от сопротивления пневмотранспортной системы передачи молотого продукта. Продукт помола уносится из мельницы воздухом по транспортному трубопроводу в циклоны-осадители, где осаждается и выдается через затвор в приемный бункер, а отработанный запыленный воздух возвращается в мельницу. Часть воздуха из замкнутой рециркуляционной системы пневмотранспорта выбрасывается через фильтр в атмосферу, и такое же количество свежего воздуха, обычно подогретого, вводится в систему извне. Мельницы такого типа положительно зарекомендовали себя в эксплуатации, но пневматическая система отбора продуктов помола работает ненадежно. Вибрационные мельницыприменяют для тонкого помола кварцевого песка, огнеупорной глины, угля, кокса и др. материалов. В отличии от шаровых мельниц в вибромельницах материал разрушается в результате ударного и истирающего воздействия мелющих тел, что позволяет резко интенсифицировать процесс, а вследствие равномерной и значительной циркуляции мелющих тел достигается высокая однородность помола. Вибрационная мельница (рис. 1.19) состоит из помольной камеры 2, вибратора 1, вынесенного на внешнюю сторону корпуса мельницы (помольной камеры), опорной рамы 3, электродвигателя 6 и упругой муфты 4, соединяющей валы электродвигателя и дебалансный. Помольная камера 2 представляет собой стальной полый цилиндр, служащий корпусом мельницы, он футерован листовой сталью в зоне действия мелющих тел и материала. Помольная камера установлена на четыре пружины 7; ее торцовая стенка 8 — съемная. В верхней части камеры имеется загрузочная воронка 5, а в нижней — разгрузочная 9, с решеткой колосникового типа, свободно пропускающей измельченный материал, но задерживающей мелющие тела. Во избежание пылевыделения все отверстия закрывают пробками с резиновыми уплотнениями.  Рисунок 2 – Вибромельница. Опорную металлическую раму 3 вибрационной мельницы устанавливают на деревянный настил, а под нее подкладывают листовую резину. Это исключает вредное воздействие вибрации на фундамент. Мелющие тела представляют собой стальные цилиндры диаметром 10—20 мм и высотой 1,5D. Производительность вибрационных мельниц в 2 раза больше производительности шаровых мельниц (с тем же электродвигателем), а энергозатраты на 1 т продукции в 1,5—2 раза меньше. Вибрационные мельницы менее чувствительны к высокой влажности материала. Собственная масса вибрационных мельниц и их габаритные размеры значительно меньше шаровых для одной и той же мощности привода. Частота колебаний вибратора мельниц обычно составляет 25 Гц, амплитуда колебаний помольной камеры 4—5 мм. 13. Пескометные установки Пескомет – формовочная машина, которая выполняет две функции: наполняет опоку формовочной смесью и уплотняет ее. Различают пескометы передвижные и стационарные. Основной рабочий орган пескомета – метательная головка (рис. 3). Она представляет собой кожух 1, в котором на приводном валу 6 жестко посажен ротор 5 с ковшом-лопаткой 4. В кожух ленточным конвейером 2 непрерывно подается формовочная смесь. Захватываемая и увлекаемая вращающимся ротором с ковшом смесь под действием сил инерции прижимается к направляющей дуге 3, расположенной между кожухом и ковшом, несколько уплотняется, образуя «пакет» и выбрасывается из головки в опоку.

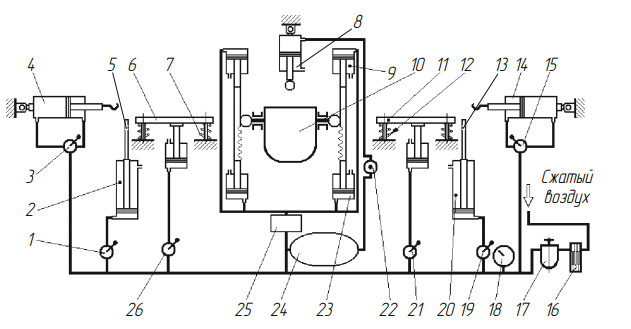

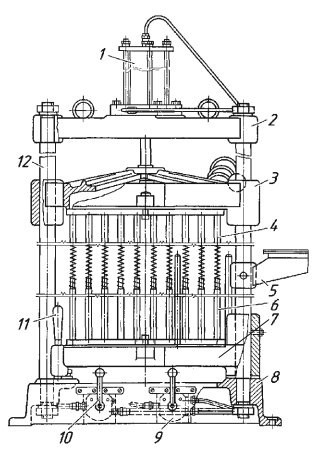

Для лучшего обслуживания всей площади опоки метательная головка пескомета монтируется на двух «рукавах», а смесь подводится к головке системой ленточных конвейеров. Подача смеси в головку осуществляется либо в тангенциальном направлении, либо в осевом. При тангенциальной подаче ось ленточного конвейера, подающего смесь в головку пескомета, расположена перпендикулярно оси ротора: смесь подается с конвейера по касательной к наружному диаметру ротора. При радиальной подаче ось ленточного конвейера расположена параллельно оси ротора, а смесь подается через окно, расположенное в торцевой стенке ротора. Радиальная подача конструктивно выполняется проще, но потери энергии больше, чем при тангенциальной подаче.

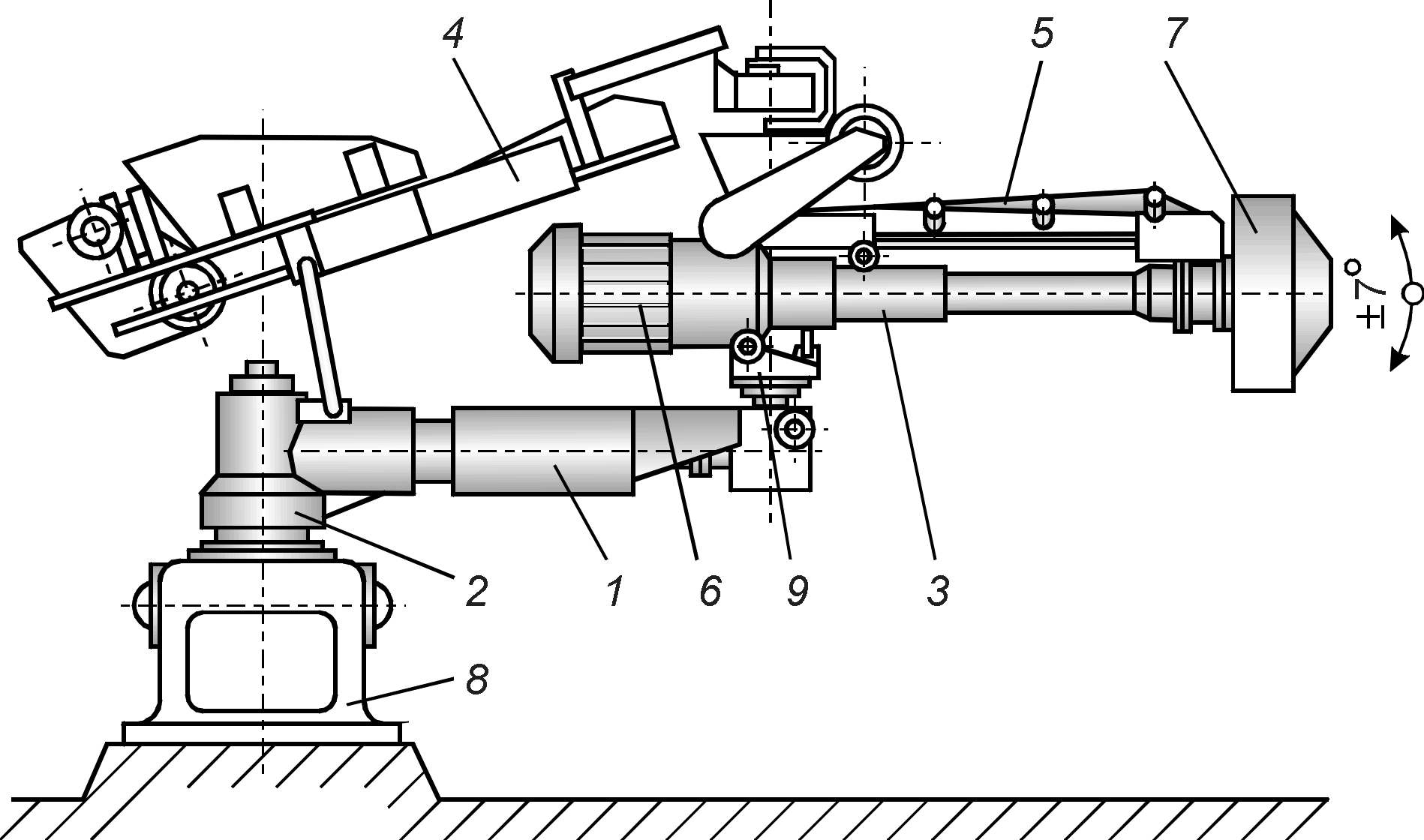

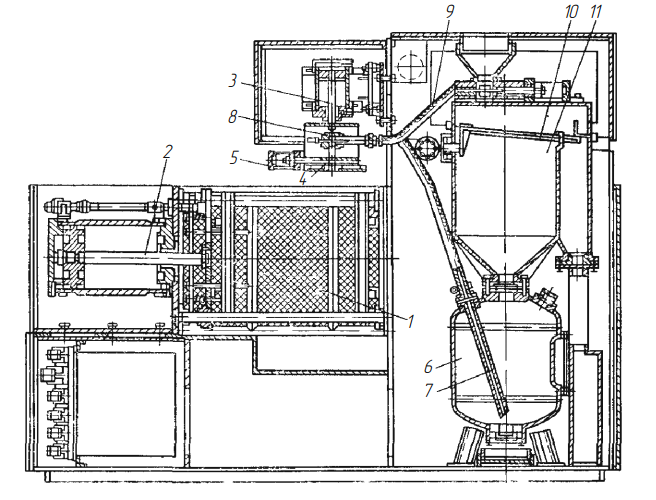

Общий вид стационарного двухрукавного пескомета представлен на рис.4. Большой рукав 1, соединенный с поворотной колонной 2, вращается вокруг вертикальной оси в тумбе 8. Малый рукав 3 шарнирно закрепляется на большом рукаве и имеет поворот относительно него на 270300°. Поворотная колонна вращается вместе с большим рукавом относительно вертикальной оси на угол до 360° в упорно-опорных подшипниках. Привод поворота рукавов обычно гидравлический реечного типа. Ленточные конвейеры 4 и 5 имеют независимые приводы. Электродвигатель 6 и метательная головка 7 соединены общим валом, но удалены друг от друга на некоторое расстояние для обеспечения равновесия относительно вертикальной оси поворота 9. Производительность современных пескометов по уплотненному объему смеси 50 м3/ч и выше при диаметре ротора метательной головки 400800 мм. Ротор имеет от 1 до 3 лопаток. Частота вращения до 25 с–1 (1500 об/мин). Абсолютная скорость вылета пакета достигает 60 м/с. Главное преимущество пескометов – высокая и равномерная плотность набивки формы любой высоты и площади. Однако из формовочной смеси должны быть удалены все металлические включения, так как в противном случае может быть заклинивание ротора скрапом и его поломка. По конструктивному исполнению различают подвесные и двухрукавные пескометы. Подвесной пескомет (качающийся стол) состоит лишь из метательной головки, которая шарнирно подвешена к опорной металлоконструкции. Формовочная смесь из бункера дисковым питателем подается по желобу в метательную головку, а из нее выбрасывается через направляющий кожух в опоку. Благодаря тангенциальной подаче смеси в головку значительно сокращается расход электроэнергии. Подвесные пескометы выпускаются производительностью от 3 до 6 м3/ч. Двухрукавные пескометы могут быть как стационарные, так и передвижные. Передвижные пескометы, в свою очередь, могут быть: велосипедные, тележечного типа, мостового типа и локомотивные. Стационарные двухрукавные пескометы изготовляют производительностью 1012 м3/ч уплотненной смеси. Пример стационарного двухрукавного пескомета приведен на рис. 4. Передвижные консольные пескометы предназначены для набивки крупных опок шириной до 4,5 м. Они передвигается вдоль стоны пролета на тележке по одному рельсу, уложенному на полу цеха, и по верхнему опорному пути, подобно велосипедному крану. Пескомет имеет два рукава – большой с вылетом порядка 4 м и малый с вылетом порядка 3 м. Формовочная смесь подается в бункер пескомета ленточным конвейером с помощью сбрасывающего скребка. Все движения рабочих органов пескомета механизированы и управляются с пульта, расположенного у метательной головки и перемещаемого вместе с ней. Тележка, метательная головка и ленточные конвейеры рукавов приводятся с помощью электродвигателей, а поворот рукавов в горизонтальной плоскости, подъем, и опускание большого рукава осуществляется с помощью гидропривода и реечной передачи. Диаметр метательной головки составляет около 600 мм. Мощность электродвигателя привода головки 2025 кВт. Частота вращения ротора 2325 с–1 (14001500 об/мин). Скорость выхода смеси из головки 4550 м/с. Производительность передвижных консольных пескометов 2025 м3/ч. Передвижные пескометы могут иметь как стационарный, так и сменный бункер и предназначаются для уплотнения форм размером до 810 м. Ходовая часть передвижных пескометов выполняется в виде специальных тележек, передвигающихся на рельсовых путях, подобно мостовому крану. Автоматизированные пескометы управляются по заранее заданной программе, без участия человека. 23. Оборудование для литья в оболочковые формы Такое название получил в нашей стране способ, запатентованный в 1943 г. в Германии И. Кронингом (отсюда распространенное за рубежом название «кронинг-процесс»). Данный способ входит в группу методов литья в разовые разъемные формы и позволяет получать отливки с толщиной стенки 3…15 мм и массой 0,25…300 кг из чугуна, стали и цветных металлов. Этим способом получают ответственные детали машин — коленчатые и кулачковые валы, шатуны, ребристые цилиндры и т п. (Rz = 80…40 мкм, точность — 12-14-й квалитет). Процессы изготовления оболочек легко поддаются автоматизации. Оболочковые формы и стержни производят на автоматических машинах и автоматических линиях. Тонкостенные (толщина стенки 5…20 мм) формы изготовляют из песчано-смоляной смеси: мелкозернистого кварцевого песка или другого огнеупорного зернистого материала и термореактивной синтетической смолы (3…7 %). В качестве связующего чаще всего используют фенолформальдегидные смолы (СФ-12, СФ-15 и др.) с добавкой уротропина в количестве 8… 12 % от содержания смолы. Песчано-смоляную смесь готовят перемешиванием песка и измельченной порошкообразной смолы с добавкой растворителя (холодный способ) или при температуре 100… 120 °C (горячий способ), в результате чего смола обволакивает (плакирует) зерна песка. Затем комки смеси дополнительно дробятся до получения отдельных зерен, плакированных смолой, смесь загружается в бункер. Формовка производится по металлическим моделям. Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема. Процесс изготовления оболочек из песчано-смоляной термореактивной смеси включает в себя следующие последовательные операции (рис. 1): Металлическая модельная плита очищается, на нее пульверизатором наносится разделительный состав, облегчающий снятие оболочки. Модельная плита нагревается в электрической печи до температуры 200…220 °C. Плита 2 устанавливается над бункером 1 моделью вниз и закрепляется (рис. 1, я). Бункер переворачивают на 180°, и формовочная смесь 3 падает на нагретую модельную плиту (рис. 1, б). При выдержке в течение 20…30 с смола плавится и, обволакивая тонкой пленкой мелкие зерна песка, образует оболочку толщиной 8 мм. Бункер возвращают в исходное положение, и непрореагировавшая формовочная смесь падает на его дно (рис. 1, в). Снятую с бункера модельную плиту с непрочной оболочкой отправляют в электрическую печь, где нагревают до температуры 400 °C. Здесь смола в течение 90… 180 с полимеризуется и необратимо твердеет, образуя прочную оболочковую полуформу. Готовая оболочковая полуформа 4 снимается (рис. 1, г). с модельной плиты 6.с помощью толкателей 5. По такой же технологии изготавливают вторую полуформу. Стержни 8 формуют в нагретых стержневых ящиках 7 (рис. 1, д) центробежным способом (можно еще и свободной засыпкой, бункерным и.пескодувным способами). В одной из полуформ 9 (рис. 1,. е) на стержневые знаки устанавливают стержень, закрывают второй полуформой, скрепляют их скобами, струбцинами или склеивают по плоскости разъема. Собранную оболочковую форму 10 помещают в металлический ящик, засыпают крупным песком или чугунной дробью и заливают металлом. К моменту полной кристаллизации металла отливки смола из смеси выгорает, форма и стержни разупрочняются и легко разрушаются, освобождая отливку 11 при выбивке (рис. 1, ж).  Рис. 1. Схема процесса литья в оболочковую форму При производстве форм и стержней применяют три вида оборудования: для приготовления песчано-смоляных смесей; для изготовления форм и стержней; для склеивания полуформ. Для приготовления смесей применяют все типы смесителей. Они должны обеспечивать получение однородных смесей при отсутствии нагрева. Приготовление плакированных смесей, при котором требуется подогрев, можно производить любыми смесителями с устройствами для дальнейшего охлаждения готовой смеси.  Рис. 2. Конструкция типовой модельной плиты 1. Модельное оборудование подготовки кокильного литья У типовой модельной плиты для литья в оболочковые формы (рис. 2) металлические модели крепятся к плите 9. Прижимная плита 12 объединяет элементы конструкции в одно целое. Плита выталкивателей 13 удерживает выталкиватели 6 и 11, которые крепятся гайками 2 и 3, а также возвратные пружины 16, упоры 14. Планки торцевые 15 и боковые 1 ограничивают полуформу по периметру и предотвращают отслаивание незатвердевшей оболочки при подъеме с бункера; они крепятся винтами 5. Модели фиксаторов — центрирующих выступов 10 и углублений 7 — запрессованы в плиту 9. В плиту встраиваются трубки охлаждения 4 и термопара 8. Оборудование для изготовления форм и стержней бывает одно- и многопозиционным, ручным, механизированным и автоматическим с различной производительностью. Подача формовочной смеси может выполняться несколькими методами. Пескодувный метод заполнения формы и уплотнения песчано-смоляной смеси является лучшим. Схема пескострельной головки приведена на рис. 3. Стержневой ящик 10 устанавливают на столе 1, который, поднимаясь, прижимает его к надувной плите 3. Сжатый воздух из резервуара 7 через резко открываемый дутьевой клапан 8 поступает в песко- стрельный резервуар б, отчего давление в нем мгновенно повышается и воздух, ударно действуя на порцию песчано-смоляной смеси, выталкивает ее через конусную насадку 2 в нагретый стержневой ящик, благодаря чему в нем формируется и затвердевает стержень. Поступающий через прорези 5 на боковой поверхности гильзы сжатый воздух уменьшает трение смеси о стенки резервуара 6. Избыточный воздух из ящика 10 выходит через щелевидные отверстия 9, предусматриваемые в надувной плите или в ящике. Насадки 4 подбирают в зависимости от конфигурации и стержневого ящика.  Рис. 3. Схема пескострельной головки Однопозиционную полуавтоматическую пескодувную машину (рис. 4) применяют для изготовления стержней в нагреваемых ящиках размером до 700 х 550 х х 350 мм с вертикальным разъемом в цехах серийного и массового производства. Части нагреваемого стержневого ящика 7 соединяются с помощью цилиндра 2. На ящик при срабатывании цилиндра 3 опускается надувная головка 4, с помощью цилиндра 5 открывается шиберная заслонка, и песчано-смоляная смесь из бункера 6, находящегося в момент надува под давлением, по трубопроводу 7 заполняет рабочую полость ящика. Система отсоса 8 удаляет излишки песчано-смоляной смеси по трубопроводу 9 через сито 10 в приемный бункер 11. По окончании отвердевания стержня в момент раскрытия стержневого ящика срабатывают толкательная система и стержень. Предварительно просеянная песчано-смоляная смесь автоматически загружается в бункер 6. Температура нагрева стержневого ящика и выдержка после заполнения смесью и отвердевания обеспечивается автоматически.  Рис. 4. Схема пескодувных машин моделей 91873, 91874, 91875 В двухпозиционной машине УКФ-2 (рис. 5) для изготовления оболочковых форм механизированы основные трудоемкие операции и контроль технологических параметров процесса (температура нагрева, выдержка модельного комплекта под смесью, отверждение оболочек, их снятие с модели). Машина имеет электрические печи 2 и 5, смонтированные на общей станине 1. Печи закрываются автоматическими заслонками 6. Посередине смонтирован поворотный бункер 8 для формовочной смеси с поворотным механизмом 9, работающим от пневмоцилиндров. С обеих сторон от бункера находятся два стола для съема готовых оболочек.  Рис. 5. Двухпозиционная машина УКФ-2 для производства оболочковых форм Съем производится с помощью управляемых ножными пневмокранами 10 пневмогидравлических цилиндров 7. Модельная плита над бункером повачивается пневматическим подъемником 4. Машина закрыта общим вытяжным кожухом 3.Реклама Производительность. машины — 40 полуформ в час при размерах плит 400.×.600 мм. Вместимость бункера — 80 кг. Пневмосхема машины УКФ-2 приведена на рис. 6. Сжатый воздух поступает из магистрали через влагоотделитель 16 и масло- уловитель 17 к пневмоэлектрическому крану 25, который. подает его к.сдвоенным пневмоцилиндрам 9 и 23, поворачивающим бункер на 180° и обратно.(поворот осуществляется рейками, находящимися на штоке цилиндров, и зубчатым колесом, укрепленным на оси бункера).  Рис. 6. Пневматическая схема машины УКФ-2 для производства оболочковых форм Краном 25 управляют с.помощью кнопок «Пуск» и «Стоп» на пульте Одновременно сжатый воздух поступает к ножным пневмокранам 21 и 26, поднимающим плиту с толкателями 6, возвращаемую в.исходное положение пружинами 7 в левой части машины, и плиту 11 с пружинами 12 в правой части. Через ресивер 24 и кнопочный кран 22 осуществляется работа пневмосъемника 8, поворачивающего модельную плиту над бункером 10. Пневмокраны двойного действия 15 и 3 питают цилиндры 14 и 4, перемещающие модельные плиты из зоны бункера в электропечи. Одноходовые краны 1 и 19 питают пневмоцилиндры 2 и 20, которые поднимают заслонки 5 и 13 электропечей. Давление воздуха в магистрали контролируется манометром 18. Для склеивания оболочковых полуформ и стержней используются устройства, сдавливающие полуформы по контуру клеевого шва с помощью пневмоцилиндров, пружин, пневматической диафрагмы. Пресс для склеивания с помощью пружин (рис. 7) имеет станину 8 с двумя стойками 12, стол 7, подвижную траверсу 3, неподвижную траверсу 2 с пневмоцилиндром 1, откидной стол 5 и пневмокраны 10 и 9 для управления прессом. Стол и подвижная траверса имеют сменные штыри 6 и 4 с пружинами, между которыми зажата оболочковая форма при склеивании. К штырям 4 подвижной траверсы присоединены резиновые шланги для подачи к местам склейки углекислого газа. Штыри в подвижную траверсу устанавливают согласно контуру склеиваемой формы.  Рис. 7. Пресс для склеивания оболочковых полуформ Стол 7 за рукоятку 11 выводят из-под подвижной траверсы. На пружины штырей стола кладут половину формы со стержнями, затем на поверхность склеивания наносят слой жидкого стекла и накладывают верхнюю половину формы. Стол с собранной формой подводят под подвижную траверсу, которая, опускаясь, сжимает оболочковую форму. Краном 10 включают подачу углекислого газа, продувка его продолжается 15…30 с. Поворотом крана 9 подвижную траверсу отводят в исходное положение, выдвигают стол и снимают с него склеенную форму. Производительность пресса — 80 форм в час при габаритных размерах склеиваемых форм 400 х 500 мм и давлении воздуха в сети привода 0,5…0,6 МПа. |