3. пример выполнения курсовой работы исходные данные

Скачать 2.95 Mb. Скачать 2.95 Mb.

|

|

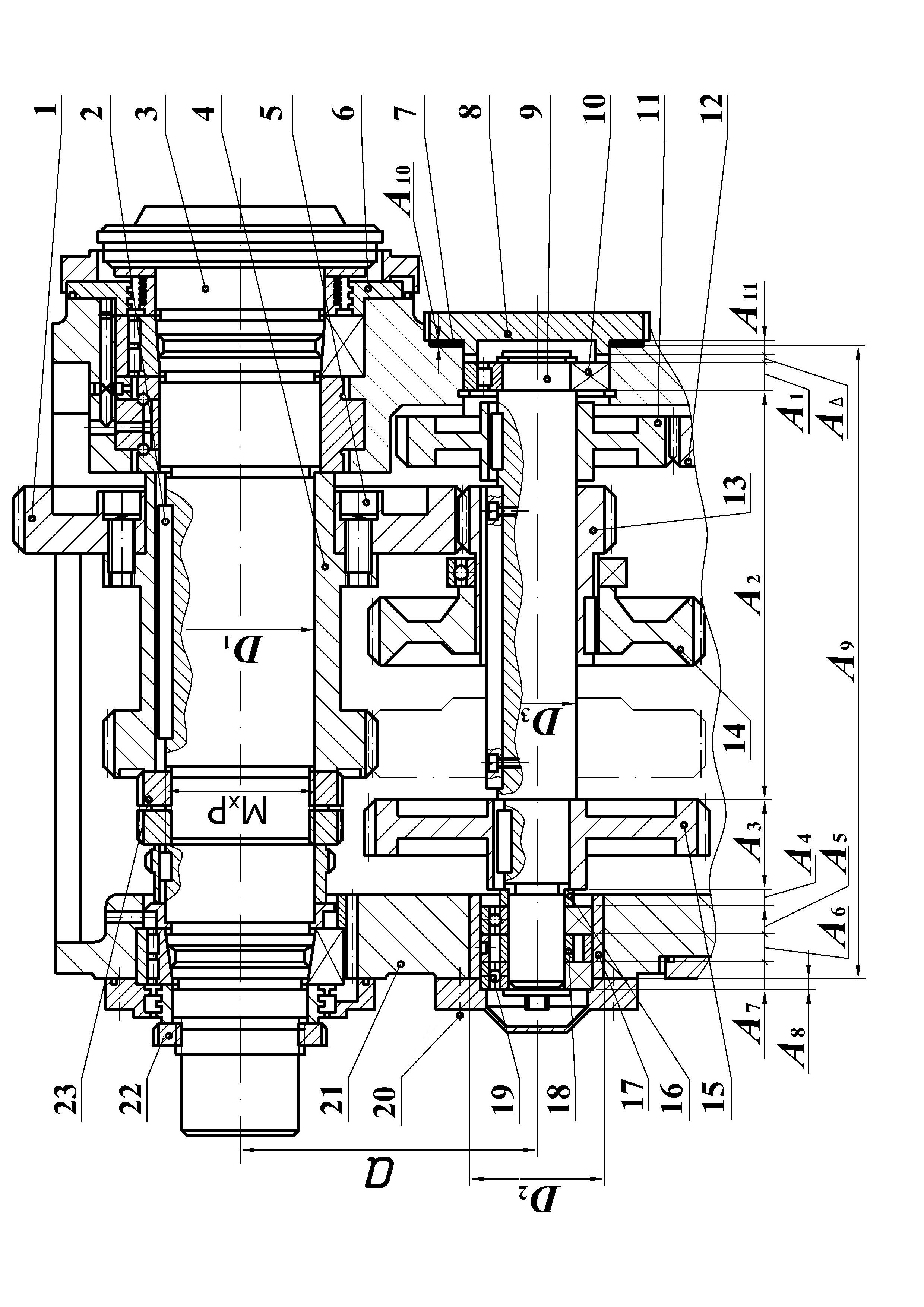

3. ПРИМЕР ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ 3.1. ИСХОДНЫЕ ДАННЫЕ Тема курсовой работы: «Нормирование точности и контроль деталей сборочной единицы». На рис.3.1 показана часть конструкции шпиндельной коробки станка мод.1740РФ3. Шпиндельная коробка располагается в литом чугунном неразъемном корпусе 21. Комбинация включения блоков шестерен позволяет получать на шпинделе 3 четыре диапазона частот вращения. Вращение шпинделя должно быть плавным и бесшумным при высоких окружных скоростях. Зубчатые передачи, выполненные из стали, работают при повышенном температурном режиме с нагревом до +70 ºС, а корпус может нагреваться до +40 ºС. Зубчатый венец 1 соединен с зубчатым колесом 4 с помощью винтов 5. Вращение на шпиндель с промежуточного вала 9 передается через блок зубчатых колес 1 и 4, который точно сцентрирован относительно оси шпинделя по D1 и закреплен на нем длинной шпонкой 2. Зубчатый венец 1 соединен с зубчатым колесом 4 с помощью винтов 5, имеющих нормальную длину свинчивания и выполненных с потайной головкой. На промежуточный вал 9 по диаметру D3установлен подвижный зубчатый блок с колесами 13 и 14, который перемещается по валу вдоль длинной направляющей шпонки. Предельные значения зазоров оговорены заданием. Вращение на промежуточный вал передается через шестерню 11 и подвижный блок шестерен 12, который перемещается по шлицевой поверхности входного вала (на чертеже не показан). Шлицы в отверстии блока закалены. Подшипники левой опоры промежуточного вала 9 установлены в стакан 17, который запрессован в корпус по диаметру D2 с небольшим натягом и имеет дополнительное крепление болтами 20 с нормальной длиной свинчивания. Режим работы подшипников тяжелый, испытывают значительные толчки и вибрации, имеют перегрузку до 300%. Регулирование зазоров в подшипниках левой опоры шпинделя выполняется гайками 22 и 23, имеющими короткую длину резьбы с мелким шагом. Во всех резьбовых соединениях указаны результаты измерения для наружной резьбы. Между крышкой 8 и подшипником 10 предусматривается тепловой зазор, величина которого обеспечивается расчетом размерной цепи. Перечислим звенья размерной цепи: А 1 - ширина кольца подшипника 10; А2 –длина ступени вала 9; А3 – высота ступицы зубчатого колеса 15, А4 и А6 - ширина распорных втулок 16 и 18; А5 и А7 – ширина колец двух подшипников 19; А8 –глубина расточки в стакане 11; А9 – размер между наружными стенками корпуса 21; А10 – толщина прокладки 7; А11 – высота буртика крышки 8.   Таблица 3.1 Числовые значения заданных параметров

3.2. НОРМИРОВАНИЕ ТОЧНОСТИ ГЛАДКИХ СОЕДИНЕНИЙ 3.2.1. Подбор посадки методом подобия Таблица 3.2. Карта исходных данных по D1

Выбрать систему посадки В соединение входит зубчатое колесо 4 и шпиндель (вал) 3. Так как внутренние поверхности более сложны в обработке, то выбираем систему отверстия СН с основным отверстием в зубчатом колесе. Определить тип посадки Переходные посадки обеспечивают точное центрирование, поэтому принимаем переходную напряженную посадку –H/к. Методом подобия подбираем вид сопряжения, назначаем предпочтительную посадку H7/к6 [1,табл.1.6] или [9,11]. В соединениях по переходной посадке H7/к6, вероятность получения зазоров и натягов одинакова. При L£3d зазоры не ощущаются. Она применяется для установки зубчатых колес на валах редукторов, в станках и других машинах, передача крутящего момента обеспечивается шпонкой. Определить предельные отклонения сопрягаемых деталей Для отверстия: Для вала: Назначена посадка  [1,табл.1.1 и 1.2]. [1,табл.1.1 и 1.2].Определить предельные размеры отверстия и вала Предельные размеры отверстия: Предельные размеры вала:  мм; мм; мм. мм.Выполнить расчет характеристик посадки Определение величины зазоров (натягов) выполнять по формулам [1]. Максимальный зазор: Максимальный натяг: Средневероятный зазор: Рассчитать допуск посадки по двум формулам: Построить схему расположения полей допусков  Рис.3.2 Схема расположения полей допусков вала и отверстия посадки по D1 Назначить шероховатость и допуски формы поверхностей Значение шероховатости поверхностей сопрягаемых деталей определяем методом подобия. Для соответствующих квалитетов при нормальном уровне относительной геометрической точности (А) [1, табл. 2.3 и табл.2.4]: — для отверстия 7-го квалитета Ø100: Ra=1,6 мкм; — для вала 6-го квалитета: Допуск формы поверхности − цилиндричности (круглости и допуск профиля продольного сечения) назначить по [1, табл. 2.3]; [1, табл. 2.9]: — для отверстия диаметром 100H 7 рекомендуется 6-я степень, при относительной геометрической точности А допуск формы имеет значение: Tф=10мкм, — для вала Ø100k6 требуется 5-я степень, которая при относительной геометрической точности А −Tф=6 мкм. Подбор посадки методом подобия для соединения по D2 выполняется аналогично описанной методике по D1.   а) б) Рис.3.3. Эскизы: а − шпинделя (вала) 3; б − зубчатого колеса 4 3.2.2. Назначение посадки расчетным методом Таблица3.3 Карта исходных данных по D3

Выбрать систему посадки В соединение (рис.3.1) входит зубчатое колесо 13, которое перемещается по валу 9 вдоль длинной шпонки, так как внутренние поверхности более сложны в обработке и измерении, выбираем систему отверстия СН. Рассчитать относительную точность посадки и определить квалитет Рассчитать допуск посадки: TS =Smax - Smin= 75 -10=65 мк м По номинальному размеру i=1,9 мкм. Средняя точность по числу единиц допуска посадки: as=TS/ i= 65/1,9 =34. Исходя из того, что as= aD+ ad , принимаем aD= ad=16, что соответствует 7-му квалитету для обеих деталей. Определить предельные отклонения сопрягаемых деталей Принята система отверстия, следовательно, отверстие − Верхнее отклонение по модулю для вала равно минимальному зазору Нижнее отклонение вала определим по формуле: Посадка будет в следующем виде Расчет характеристик посадки Предельные размеры отверстия: Предельные размеры вала: Максимальный зазор: Минимальный зазор: Средний зазор: Расчетный допуск посадки Проверка правильности расчета посадки производится путем сравнения табличных (стандартных) значений предельных зазоров с заданными:  , ,  . .Условия правильности расчета выполнены. Схема расположения полей допусков посадки по диаметру D3 представлена на рис.3.4.  Рис 3.4. Схема расположения полей допусков вала и отверстия посадки по D3 Назначить шероховатость и допуски формы поверхностей Технические требования на рабочие чертежи деталей определить расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимают значения [1, табл.2.11]: Для отверстия и вала допуск размера TD =Td = 30 мкм Ra= KrTd =0,05×30 = 1,5 мкм, принимаем для отверстия и вала:1,6 мкм по [1, табл. 2.2]. Расчет допуска формы (допуска цилиндричности): Tф = Кф ×Тd = 0,3×30 = 0,009, округляем до Tф =10 мкм[1, табл.2.9].   а) б) Рис. 3.5. Эскизы: а − вала 9; б − зубчатого колеса 13 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||