3. пример выполнения курсовой работы исходные данные

Скачать 2.95 Mb. Скачать 2.95 Mb.

|

|

Контрольный комплекс для зубчатой передачи 5-6-6-D

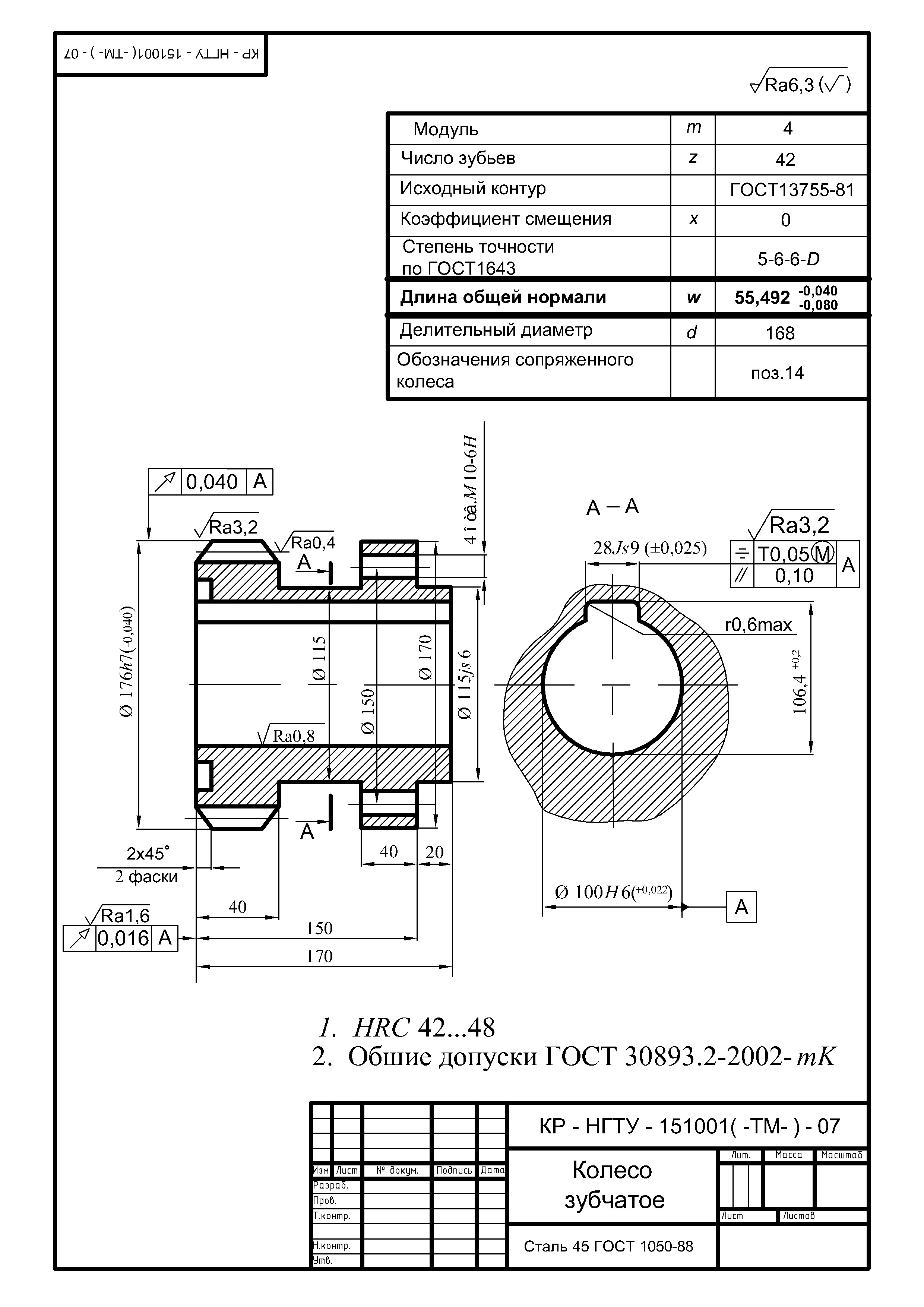

Для контроля точности по нормам плавности принимаем местную кинематическую погрешность зубчатого колеса fi= 25 мкм [1, табл.6.7]. Измерение обоих параметров производится на приборе для однопрофильного контроля. По нормам контакта зубьев принимаем F для колеса (прибор ходомер), а для передачи fx и fy: F = fx = 9 мкм; fy = 4,5 мкм [1, табл.6.9 ]. Контроль контакта зубьев также может быть выполнен по суммарному пятну контакта, которое составит для 6-й степени точности 50% по высоте зубьев и 70% по ширине зубьев [1, табл. 6.9]. Нормы бокового зазора косвенно оцениваются по предельным отклонениям межосевого расстояния fa = 30 мкм [1, табл. 6.4] или по измерению длины общей нормали нормалемером.  Рис 3.28. Рабочий чертеж зубчатого колеса 3.4. ВЫБОР УНИВЕРСАЛЬНЫХ СРЕДСТВ ИЗМЕРЕНИЯ Таблица 3.17 Карта исходных данных по выбору средств измерения

Выбрать универсальное средство измерения для цехового контроля Выбор средств измерений зависит (СИ) от ряда факторов: - организационно – экономических (тип производства, вид взаимозаменяемости, стабильность технологического процесса, стоимость, наличие СИ и др.); - конструкторских параметров изделия (габариты, масса, жесткость, вид контролируемой поверхности и др.); - метрологических (пределы и диапазон измерения, цена деления, класс точности, погрешность СИ и др.). Универсальные СИ находят широкое применение во всех типах производств, так как имеют низкую себестоимость. Произведем выбор СИ по метрологическим факторам, учитывая, что контролируется отверстие. Считаем, что некоторые систематические погрешности (температурная, погрешность базирования и др.) устранены до начала процесса измерения. Допускаемая погрешность метода измерения должна быть больше неисключенной систематической погрешности СИ. По ГОСТ 8.051 определим для размера 68 допуск на изготовление (IT) и допускаемую погрешность измерения (δ), согласно [1, табл. 7.1]: IT=0,030 мм; δ=9 мкм. Выбираем возможное измерительное средство: [1, табл.7. 2]. Это код 18 - нутромер индикаторный НИ-70 ГОСТ 9244 со следующими техническими характеристиками: - цена деления отсчетного устройства:i = 0,001мм; - предельная погрешность измерительного средства: Δ=5,5мкм; Метод измерения прямой, контактный, относительный. Для настройки на ноль требуются концевые меры длины 3-го класса точности. Определить значения параметров разбраковки Оценка влияния погрешностей измерения на результаты разбраковки выполняется по относительной точности метода измерения: Амет(σ) = σмет ×100/ IT = 2,8 100/ 30 ≈ 10% где σмет =Δ/2=5,5/2=2,8 мкм - среднее квадратичное отклонение погрешности измерения принятого средства измерения. Для 7-го квалитета стандарт рекомендует принять Амет(σ)=16%. По заданному коэффициент технологической точности [1, рис. 7.1] определяем параметры разбраковки: - необнаруженный брак (риск заказчика) m=1,2%; - ложный брак (риск изготовителя) n=4,3%; - вероятностный выход размера за границу поля допуска c/IT=0,1%, С=IT× c/IT =30×0,1=3 мкм. Оценка годности деталей производится по предельно допустимым размерам: Dmax=68,030 мм; Dmin=68 мм. Среди годных деталей могут оказаться бракованные детали (не более 1,2%), у которых размеры выходят за границы поля допуска на величину до 3 мкм. Это риск заказчика. Риск изготовителя не более 4,3%. Выполнить расчет производственного допуска Принимаем условие недопустимости риска заказчика при Δ>δ и проводим расчет производственного допуска для измерения СИ по коду 17. Это индикаторный нутромер НИ-70 ГОСТ 868, который имеет цену деления индикатора 0,01 мм и предельную погрешностью Δ=20 мкм: Тпр=IT – 2×C= 30−2×3=24 мкм Предельно допустимые размеры с учетом производственного допуска: Dmax=68,030−0,003 = 68,027 мм, Dmin=68+0,003 = 68,003 мм. Варианты установления приёмочных границ даны на рис.3.29. Выбор средств измерения для арбитражной перепроверки При разногласиях между рабочим и контролером требуется арбитражная перепроверка. Допускаемая погрешность при арбитражной перепроверке : Δарб= 0,3·δ=0,3·9=2,7 мкм. Выбираем измерительное средство с кодом 21 [1,табл.7. 2]. Пневмопробки с отсчетным прибором с ценой деления 0,0005 мм и предельной погрешностью 3 мкм. Настройка прибора производится по установочным кольцам. Метод измерения: относительный, прямой, бесконтактный.  б) Рис.3.29. Варианты установления приёмочных границ: а - границы совпадают с конструкторским допуском; б - смещены на вероятную величину с КОНТРОЛЬ ЗНАНИЙ 1. Что называется посадкой и типы посадок?. 2. Как определить допуск посадки? 3. Методы назначения посадок и области их применения. 4.Области применения системы отверстия и системы вала. 5. В курсовой работе какие соединения выполнены по системе вала? 6. Чем отличаются и что общего у заданных соединений (50H8-e8; 50E8-h8); (72H9-f9; 72F9-h9; 72H6-k5); (24H7-p6; 24H7-z6); (120H8-f8; 120H9-f9)? 7. По какому принципу проектируются калибры? 8. Как расшифровать маркировку на калибре? 9. Как оценивается годность деталей при допусковом контроле? 10. Что является замыкающим звеном в размерной цепи? 11. Как определить номинал и допуск замыкающего звена? 12. Чем отличается прямая и обратная задачи при решении размерной цепи? 13. Как определить увеличивающие и уменьшающие звенья в цепи? 14. Как расшифровать условное обозначение подшипника? 15. Что определяет выбор посадки для колец подшипника? 16.Если вращается вал, какую нагрузку испытывает внутреннее (наружное) кольцо подшипника? 17. Как расшифровать условное обозначение резьбы М36×1,56Н-6g? 18. Основные элементы профиля резьбы. 19. Что называется средним диаметром? 20. С какой целью вводится приведенный средний диаметр? 21. Условия годности среднего диаметра резьбы. 22. Области применения шпоночных и шлицевых соединений. 23. Что влияет на выбор посадок в шпоночном соединении? 24. Какие требования предъявляются к расположению шпоночных пазов? 25. Что влияет на выбор способа центрирования в шлицевом соединении? 26. Как обозначается на чертеже шлицевое соединение? 27. Что означает модуль зубчатой передачи? 28. Как указывается точность зубчатой передачи? 29. Что означает понятие «вид сопряжения» зубчатой передачи? 30. Параметры, характеризующие кинематическую точность (плавность работы, контакт зубьев) 31. Что означает понятие «длина общей нормали» зубчатого колеса? 32. Какие факторы определяют выбор средств измерений? 33. Основные метрологические характеристики средств измерений. 34. С какой целью вводится производственный допуск? 35. Какие погрешности необходимо устранить до начала процесса измерений? 36. Чем отличается контроль от измерения? 37. Какие элементы резьбы контролируют резьбовые калибры? 38. Можно ли рычажной скобой измерить отверстие? 39. Основные принципы построения ЕСДП. СПИСОК ЛИТЕРАТУРЫ Основная 1 Кайнова, В.Н. Нормирование точности изделий машиностроения: учеб. пособие / В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2007.−207с. 2. Нормирование точности деталей машин: метод. указ./ сост.: Л.А. Болдин [и др.]; НГТУ. Н.Новгород, 1999. 3. Нормирование точности деталей машин: метод. указ./ сост.: В.Н. Кайнова, И.Н. Фролова [и др.]; НГТУ. Н. Новгород, 1996. 4. Проектирование гладких калибров для контроля валов и отверстий: метод. указ. / сост.:В.Н.Кайнова [и др.]; НГТУ. Н.Новгород, 2004. 5. Выбор универсальных средств измерения: метод. указ./ сост.: В.Н. Кайнова, [и др.]; НГТУ. Н. Новгород, 1996. Дополнительная 6. Белкин, И.М. Допуски и посадки /И.М.Белкин.− М.:Машиностроение, 1992. 7. Марков, Н.Н Нормирование точности в машиностроении: – учеб. для машиностр. спец. вузов / Н.Н.Марков [и др.], под ред. Ю.М. Соломенцева. – 2-е изд., испр. и доп..− М.: Высш. шк., 2001. 8. Марков, А.Л. Измерение зубчатых колес / А.Л.Марков. − Л.: Машиностроение, 1977. 9. Допуски и посадки: справочник в 2-х ч. / под ред. В.Д. Мягкова. − Л.: Машиностроение, 1983. 10. Дунаев, П.Ф. Расчет допусков размеров / П.Ф.Дунаев, О.П.Леликов. − М.: Машиностроение, 1992. 11. Палей, М.А. Допуски и посадки: справочник в 2-х ч./ М.А.Палей [и др.]. − Л.: Политехника, 1991. 12. Черменский,О.Н. Подшипники качения: справочник-каталог/ О.Н. Черменский, Н.Н. Федотов. − М.: Машиностроение, 2003. 13. Радкевич, Я. М. Метрология, стандартизация и сертификация: учеб для вузов / Я.М.Радкевич [и др.]. − М.: Высш. шк., 2004. 14. Варианты заданий курсовых работ по дисциплине «Метрология, стандартизация и сертификация» Ч.2: метод. указ./ сост.: В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2006. 15. Кайнова, В.Н., Гребнева Т.Н. Метрология, стандартизация и сертификация: комплекс учебно-методических материалов: Ч1/ В.Н. Кайнова, Т.Н.Гребнева; НГТУ, Н.Новгород,2006. ПРИЛОЖЕНИЕ Образец оформления титульного листа Нижегородский государственный технический университет им. Р.Е.Алексеева Кафедра «Технология машиностроения» КУРСОВАЯ РАБОТА по дисциплине МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ ТЕМА: «Нормирование точности и контроль деталей сборочной единицы» В  ариант ариантВ  ыполнил студент ыполнил студент(подпись) (Фамилия и инициалы) Факультет________________ Группа или шифр_________________ Руководитель____________________________________________________ (Фамилия и инициалы преподавателя) Сдана на проверку__________________ (дата) Зачтено__________________________________ (Оценка, дата и подпись преподавателя) Нижний Новгород 2007 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||