3. пример выполнения курсовой работы исходные данные

Скачать 2.95 Mb. Скачать 2.95 Mb.

|

|

Значение отклонений и допусков резьбового соединения

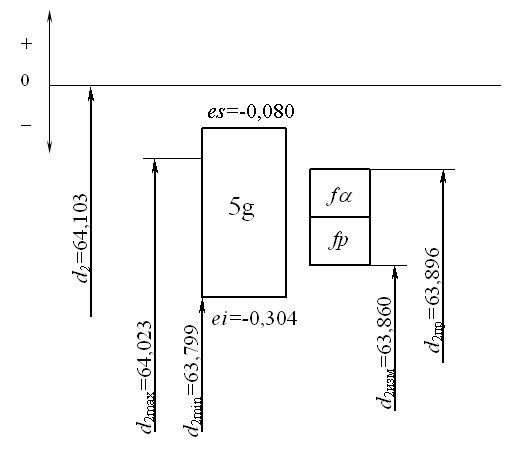

Допуск среднего диаметра болта 5 степени для диаметра 68 и шага 2 равен 140 мкм [1,табл.5.3]. Допуск среднего диаметра гайки 5 степени для диаметра 68 и шага 2 равен 190 мкм [1,табл.5.4]. Допуск наружного диаметра болта для 6 степени с шагом 2 равен 280 мкм [1,табл.5.5]. Допуск внутреннего диаметра гайки для 5 степени с шагом 2 равен 300 мкм [1,табл.5.5]. Основные отклонения диаметров болта es=-38 мкм, а для гайки EI= 0 [1,табл.5.6]. Рассчитать приведённый средний диаметр резьбы болта и сделать заключение о годности резьбы Рассчитываем приведенный средний диаметр и строим схему расположения полей допусков по среднему диаметру (рис. 3.19) и по профилю (рис. 3.20): d2пр=d2изм + (fp +f) Погрешность наклона боковой стороны половины угла профиля: =  Диаметральная компенсация погрешностей половины угла профиля f: f = 0,36Р×/2 = 0,36·2·11 = 7,92 мкм ≈ 8,0мкм. Диаметральная компенсация погрешностей по шагу fp: fp = 1,732×Pn = 1,732·16 = 27,712 мкм ≈28мкм, d2пр= d2изм + (fp +f) = 66,62 + (0,028 + 0,008) = 66,656 мм. Условие годности резьбы по среднему диаметру для болта: d2изм d2min, d2пр d2max. Условие прочности выполняется: 66,62 > 66,523 . Условие свинчиваемости также обеспечивается: 66,656 < 66,663. Таким образом, болт годен.        ei=-0,178 es=-0,038    Рис.3.19.Схема расположения полей допусков по среднему диаметру болта  Рис.3.20. Расположение полей допусков по профилю резьбы болта 5g6gи гайки 5H 3.3.2. Нормирование точности шпоночных соединений Таблица 3.13 Карта исходных данных шпоночного соединения

Определение размеров соединения с призматической шпонкой Найдем размеры шпоночного соединения по ГОСТ 23360-78 [1, табл. 3.1]. d = 68 мм - диаметр вала; b = 20 мм - ширина шпонки; h = 12 мм - высота шпонки; Smin = 0,6 мм - фаска; S1 max = 0,6 мм - радиус закругления r или фаска; l = 56...220 мм - интервал длин шпонки; t1 = 7,5+0.2 мм - глубина шпоночного паза с отклонением на валу; t2 = 4,9+0.2 мм - глубина шпоночного паза с отклонением во втулке. Выбор посадок шпонки в пазы вала и втулки Предельные отклонения шпонки: − на ширину шпонки b= − на высоту шпонки h= − на длину шпонки l=90h14(-0.87); − на длину паза под шпонку на валу L=118H15(+1.4). Посадка шпонки в пазы вала и втулки производится по системе вала. Выбор посадок шпонки в пазы вала и втулки зависит от типа производства и назначения шпонки. В данном соединении шпонка направляющая, соединение свободное, производство – серийное. Принимаем по [1, табл. 3.2]: паз вала - паз втулки -  Рис. 3.21. Схема полей допусков по ширине шпонки В соединении шпонки с валом Smin =0; Smax =0,104 мм; в соединении с пазом втулки Smin =0,065; Smax =0,201 мм, что обеспечивает свободное перемещение зубчатого колеса вдоль вала. Расчет допусков взаимного расположения шпоночного паза Допуск параллельности равен 0,5Т9, а допуск симметричности – 2Т9. Рассчитываем и округляем до стандартных значений [1, табл.2.8 и 2.9], указываем на эскизах вала и втулки. Т11=0,5·52=26 мкм; по номинальной длине шпоночного паза, ближайший допуск - 25мкм. Т≡=2·52=104мкм, по номинальному диаметру ближайшим допуском будет 100мкм. Допуск симметричности зависимый, так как производство серийное.  а) б) Рис. 3.22. Поперечные сечения: а- вала; б-втулки  а) б) Рис. 3.23. Шпоночное соединение: а – поперечное сечение (1 – втулка; 2 – шпонка; 3 - вал); б – сечение шпонки 3.3.3. Нормирование точности шлицевых соединений Таблица 3.14 Карта исходных данных шлицевого соединения

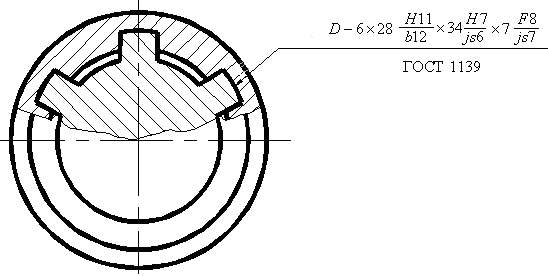

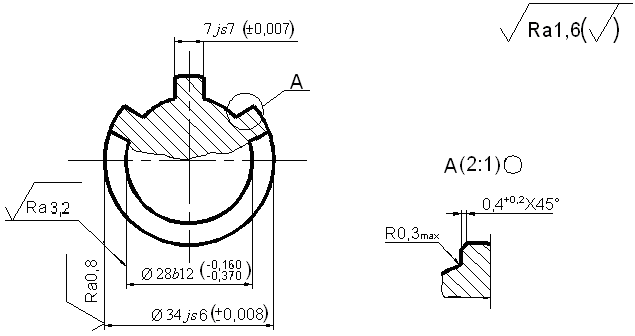

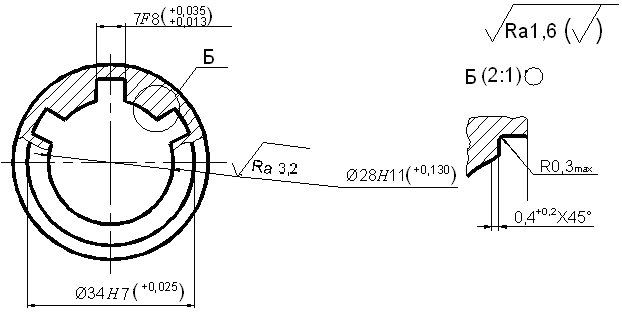

Определить параметры шлицевого соединения z =6 - количество шлиц; d = 28 мм - внутренний диаметр шлиц; D = 34 мм - наружный диаметр шлиц; b =7 мм - ширина шлиц; c = 0,4+0.2 мм - фаска; r = 0,3 мм - радиус закруглений. Шлицевое соединение 6х28х34 относится к средней серии ГОСТ 1139 [1, табл.3.3]. Выбор вида центрирования, назначение посадок В зависимости от условий работы механизма (отсутствие реверса) и отсутствия закалки шлиц выбираем вид центрирования шлицевого соединения и назначаем посадки по ГОСТ 1139-80 [1,табл.3.4].Выбираем центрирование по наружному диаметру - D, так как втулка не закалена. Назначаем посадки на элементы шлицевого соединения: - по внутреннему диаметру d: - по внешнему диаметру D: - по ширине b: Таким образом, условная комплексная запись шлицевого соединения будет иметь вид: D-  . .Строим схемы расположения полей допусков и рассчитываем предельные значения зазоров и натягов.  Рис. 3.24. Схема расположения полей допусков по наружному диаметру D  Рис.3.25. Схема расположения полей допусков по ширине b  Рис. 3.26. Схема расположения полей допусков по внутреннему диаметру d    а)  б)  Ø28H11(+1,130) в) Рис. 3.27. Поперечное сечение шлицевого соединения:а- шлицевое соединение в сборке; б- сечение вала 3.3.4. Нормирование точности цилиндрических зубчатых передач Таблица 3.15 Карта исходных данных для зубчатой передачи

Определить геометрические параметры зубчатого колеса Диаметр делительной окружности d = m ×· z = 4 × 42 = 168 мм. Диаметр окружности выступов d а = d + 2 ×m = 168 + 2 ×4 = 176 мм. Диаметр окружности впадин df =d – 2,5 ×m = 168 – 2,5 × 4 = 158 мм. Диаметр основной окружности db = d × cos = 168 ×·cos 20 = 157,9 мм. Ширина зубчатого венца В = 10 ×·m = 10 × 4 = 40 мм. Количество охватываемых зубьев при измерении длины общей нормали zw = 5. Длина общей нормали W = 4 × 13,873 = 55,492 мм [1, табл.6.1]. Назначить степень точности зубчатой передачи Передача является кинематической. В этом случае наиболее важной является кинематическая точность, она назначается на одну степень точнее, чем нормы плавности и контакта зубьев. По заданной окружной скорости, согласно [1, табл.6.3], рекомендуется степень точности по нормам плавности - 6. Принимаем степень кинематической точности − 5, степень точности по нормам контакта зубьев − 6 Вид сопряжения определяется наименьшим гарантированным боковым зазором jnmin ≥ jn1 + jn2. Для кинематической передачи Боковой зазор соответствующей температурной компенсации определяется по формуле: где a межосевое расстояние в передаче, мм; −1 и 2 коэффициенты линейного расширения для материалов зубчатых колес и корпуса; −t1 и t2 предельные температуры, для которых рассчитывается боковой зазор, для зубчатых колес и корпуса соответственно. При t1=+70С, t2=+40С, 1=2=11,3·10-6 получим: jnmin =0,04 + 0,025 = 0,065 мм. Определяем вид сопряжения D с учетом межосевого расстояния в передаче по [1, табл. 6.4]. Полное обозначение точности передачи: 5 – 6 – 6 – D ГОСТ 1643. Определить исполнительный размер длины общей нормали Верхнее отклонение EWs=40 мкм по [1, табл. 6.10]для вида сопряжения D, 6-й степени точности, d=168 мм. Допуск на длину общей нормали Тw=40 мкм, по [1, табл. 6.11] для Fr=25 мкм [1, табл.6.6]. Нижнее отклонение EWi=EWs+TW=40+40=80 мкм. Исполнительный размер длины общей нормали – Определить требования к базовым поверхностям зубчатого колеса Требования к точности заготовок под операцию зубонарезание определяются по рекомендациям [1, табл.6.14]. Базовое отверстие должно быть выполнено по 6-му квалитету, 68H6(+0,019), так как по нормам плавности 6-я степень. Диаметр вершин зубьев используется по 2-му варианту (как измерительная база для выверки заготовки на станке), следовательно, его точность – Тda = 0,01 ×· m= 0,04 мм; 176h7(-0,040). Допуск на радиальное биение по вершинам зубьев: Fd=0,6·Fr=0,625=15 мкм. Принимаем Fd=20 мкм по[1, табл.2.9(гл.2)]. Торцовое биение базового торца на диаметре 0,75d=0,75168=126 мм находим расчетом, определив F=9 мкм, по [1, табл.6.9]: FТ = (0,5F dб)/B = (0,59126)/40 = 14,175 мкм, по[1, табл.2.9] принимаем FT=16 мкм. Все расчетные параметры указываем на чертеже зубчатого колеса (рис 3.28). Выбираем контрольный комплекс зубчатого венца Учитывая, что плавность работы и контакт зубьев заданы по 6-й степени, выбираем 1-й комплекс. Для контроля кинематической точности зубчатого колеса принимаем кинематическую погрешность зубчатого венца Fi.. Числовые значения Fi определяются как сумма: Fi = Fp + ff . Накопленная погрешность шага зубчатого колеса Fp = 28 мкм [1, табл.6.5]. Погрешность профиля зуба ff = 11мкм [1, табл.6.7], следовательно, Fi = 28 + 11 = 39 мкм. Контрольный комплекс и необходимые приборы указаны в табл. 3.16. Таблица 3.16 |