3. пример выполнения курсовой работы исходные данные

Скачать 2.95 Mb. Скачать 2.95 Mb.

|

|

3  .2.3. Контроль размеров гладкими калибрами .2.3. Контроль размеров гладкими калибрамиТаблица 3.4 Карта исходных данных для проектирования калибров

Определить допуски и отклонения гладких калибров По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибра-скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81 [4, табл. 1] или [1, табл. 8.1]. Найденные значения указаны в табл. 3.5. Таблица 3.5 Допуски и отклонения гладких калибров, мкм

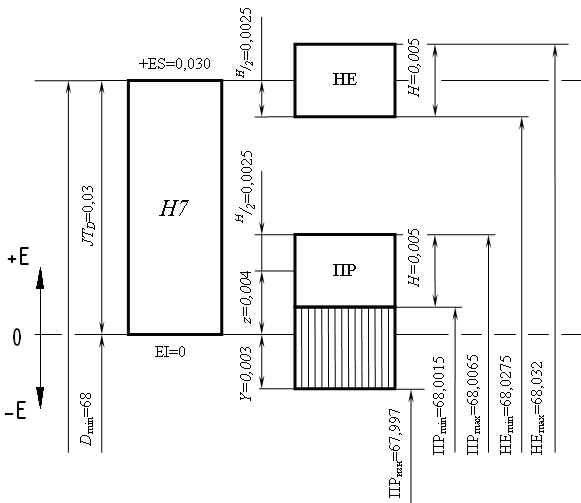

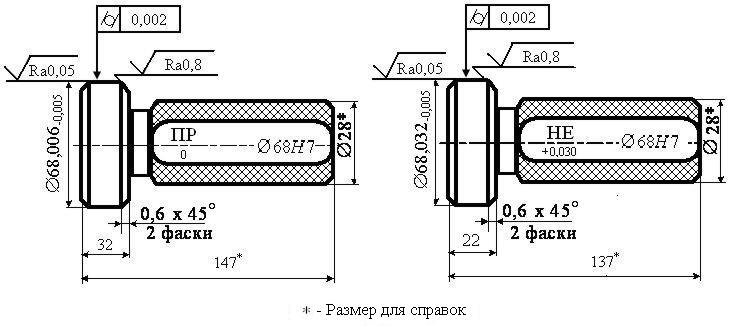

Проектирование калибра-пробки Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис.1,а] или [1, рис.8.1,а]. Схема представлена на рис.3.6. Расчет исполнительных размеров калибра-пробки Исполнительные и предельные размеры пробки согласно схеме расположения полей допусков (рис. 3.6), подсчитываются по формулам [1, табл. 8.2]: Размер предельного износа пробки определяется по следующей формуле:  Рис. 3.6. Схема расположения полей допусков отверстия и калибра-пробки Технические требования к калибрам Допуск цилиндричности (для круглых пробок) [1, 4]: Шероховатость рабочих поверхностей Raпо ГОСТ 2015-84 [1, табл. 8.3]: пробки и скобы − Ra= 0,05 мкм, контркалибров −Ra= 0,025 мкм. Шероховатость торцов ― Ra= 1,6 мкм, фасок ― Ra= 0,8 мкм. Размер контролируемого отверстия свыше 50 мм, поэтому выбираем калибры-пробки с насадками: проходную по ГОСТ 14815-69, непроходную – ГОСТ14816-69. Таблица3.6 Конструктивные размеры калибра-пробки

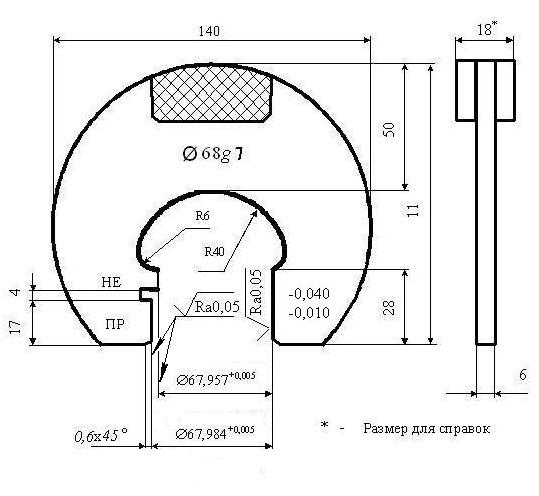

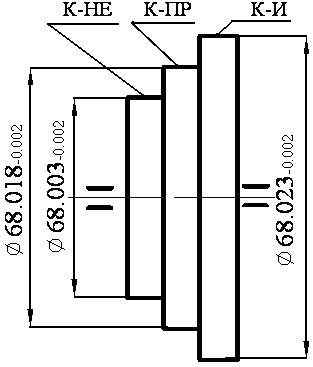

а) б) Рис 3.7. Эскизы пробок: а − пробка проходная - 8136-0009 Н7, ГОСТ 14815-69; б − пробка непроходная - 8136-0109 Н7, ГОСТ 14816-69 Проектирование калибра – скобы Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис.2,а] или [1, рис.8.2,а] Схема представлена на рис.3.8. Расчет исполнительных размеров калибра-скобы Исполнительные и действительные размеры скобы, согласно схеме расположения полей допусков (рис.3.8.), подсчитываются по формулам [1, табл. 8.2]:  мм, мм, мм, мм, мм, мм, мм, мм,Размер предельного износа скобы определяется по следующей формуле [1, табл. 8.2; 4, с. 8]:  мм. мм.  Рис.3.8. Схема расположения полей допусков вала, калибра-скобы и контркалибров Размер контролируемого вала до 100 мм, поэтому выбираем калибр-скобу односторонную, двухпредельную по ГОСТ18360-93, которая компактна, удобна в обращении. Конструктивные размеры калибра-скобы определяем по пособию [1, табл.8.4] и приводим в табл.3.7. Эскиз калибра – скобы дан на рис.3.9. Таблица3.7 Конструктивные размеры скобы

На каждом калибре должна быть маркировка, включающая: − номинальный размер контролируемого отверстия (вала), − условное обозначение поля допуска заданного размера, − числовые величины предельных отклонений контролируемого отверстия (вала) в мм, − обозначение типа калибра ПР или НЕ; − товарный знак предприятия-изготовителя (на калибрах для собственных нужд не указывается). Маркировка производится на лыске ручки пробки или на переднем торце вставки, у скобы – на лицевой стороне.  Рис. 3.9. Эскиз скобы 8113-0149 g7, ГОСТ 18360-93 Расчет контркалибров для контроля скобы Для контроля размеров калибров-скоб используют контркалибры. Исполнительные размеры контркалибров, согласно схеме расположения полей допусков (рис. 3.8), подсчитываются по формулам [1, табл. 8.2; 4, с. 8]:  , ,  , , . . Рис. 3.10. Эскиз контркалибров для скобы 3.2.4. Допуски и посадки подшипников качения на вал и корпус Для колец заданного подшипника назначить посадки на вал и в корпус. Расшифровать условное обозначение подшипника. Построить схемы полей допусков. Вычертить эскизы подшипникового узла и посадочных поверхностей вала и корпуса под подшипник. Таблица3.8 Карта исходных данных для подшипников качения

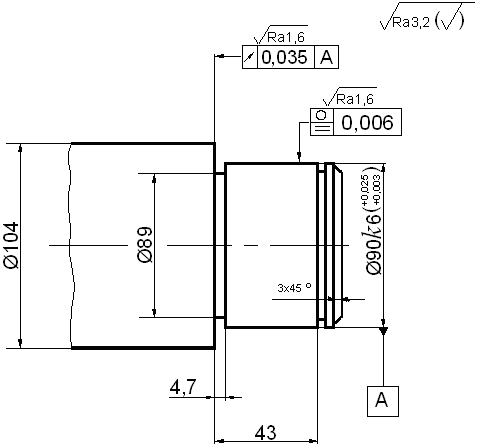

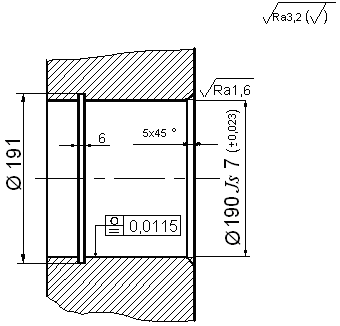

Расшифровать условное обозначение подшипника Условное обозначение подшипника- 318- подшипник шариковый радиальный однорядный по ГОСТ 8338. Расшифровка условного обозначения: - код внутреннего диаметра 18; - серия по наружному диаметру 3; - тип подшипника 0; - конструктивное исполнение 0; - серия по ширине 0; - класс точности 0. Конструктивные размеры подшипника Определяем параметры подшипника: [1, табл. 4.3]. Внутренний диаметр подшипника d = 90 мм. Наружный диаметр подшипника D = 190 мм. Ширина подшипника B = 43-0,2 мм. Радиусы закруглений r = 4,0 мм.  Рис. 3.11. Эскиз подшипника 318 По ГОСТ 520 определим отклонения внутреннего и наружного колец подшипника:[1, табл.4.9.] для нулевого класса: L0=LD= ∆dmp= l0= ld = ∆Dmp= Определить вид нагружения колец Вращающаяся деталь - вал, следовательно, внутренне кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение. Расчет интенсивности радиальной нагрузки Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:  , ,где R- радиальная нагрузка на подшипник, кН; B - ширина подшипника, мм; r и r1 - радиусы закруглений внутреннего кольца подшипника, мм; К1 - динамический коэффициент посадки, зависящий от допустимой перегрузки, K1=1,8 при перегрузке до 300%; К2 - коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса. Для жесткой конструкции К2=1 [1,табл.4.10; 9]; К3 - коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору, для однорядных подшипников К3=1 [1, табл.4.11; 9]: Выбор полей допусков Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности [1,табл. 4.12] .Посадка для внутреннего кольца подшипника Для местно-нагруженного кольца подберем посадку в зависимости от диаметра, класса точности и величины перегрузки [1,табл. 4.13] Посадка для наружного кольца подшипника Определить предельные размеры Внутреннее кольцо подшипника: Вал: Минимальный натяг: Максимальный натяг: Средний натяг: Отверстие корпуса: Наружное кольцо подшипника: Максимальный натяг: Максимальный зазор: Средний зазор: Построить схемы расположения полей допусков  Рис.3.12. Схема расположения полей допусков внутреннего кольца подшипника и вала  Рис. 3.13. Схема расположения полей допусков наружного кольца подшипника и отверстия Технические требования на рабочие поверхности вала и корпуса Методом подобия назначаем параметры шероховатости поверхностей сопрягаемых деталей [1, табл. 2.3]: для вала, отверстия в корпусе и торцов заплечиков Ra= 1,6 мкм Допуски формы и расположения посадочных поверхностей валов и отверстий корпусов установлены ГОСТ 3325 и приводятся в [1, табл. 4.15]. Допуски круглости и профиля продольного сечения: − для вала Тф= 6 мкм; − для отверстия: Тф= 11,5 мкм. Допуск торцового биения заплечиков: − вала: Т б = 35 мкм; − отверстия Т б = 72 мкм. Размеры заплечиков и канавок определены ГОСТ 20226 и зависят от радиуса закругления торца подшипника [1, табл.4.14]. При радиусе 4 мм определим: − высоту заплечика –7 мм; − глубину канавки – 0,5 мм; − ширину канавки на валу – 4,7 мм; − ширину канавки в корпусе – 6 мм. Рабочие чертежи вала и корпуса представлены на рис. 3.14 и рис.3.15, а сборочный чертеж узла с подшипником на рис.3.16.  Рис. 3.14. Рабочий чертеж вала  Рис. 3.15. Рабочий чертеж корпуса  Рис. 3.16. Сборочный чертеж узла с подшипником: 1 – вал; 2 – подшипник; 3 – корпус; 4 – крышка 3.2.5. Допуски размеров, входящих в размерные цепи На рис.3.1 между крышкой 8 и подшипником 10 предусматривается тепловой зазор, величина которого обеспечивается расчетом размерной цепи. Таблица3.9 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||