Шпиндельная группа специального станка. 2.6 (Вариант 9). Задание курсовой нормирование точности гладких соединений

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

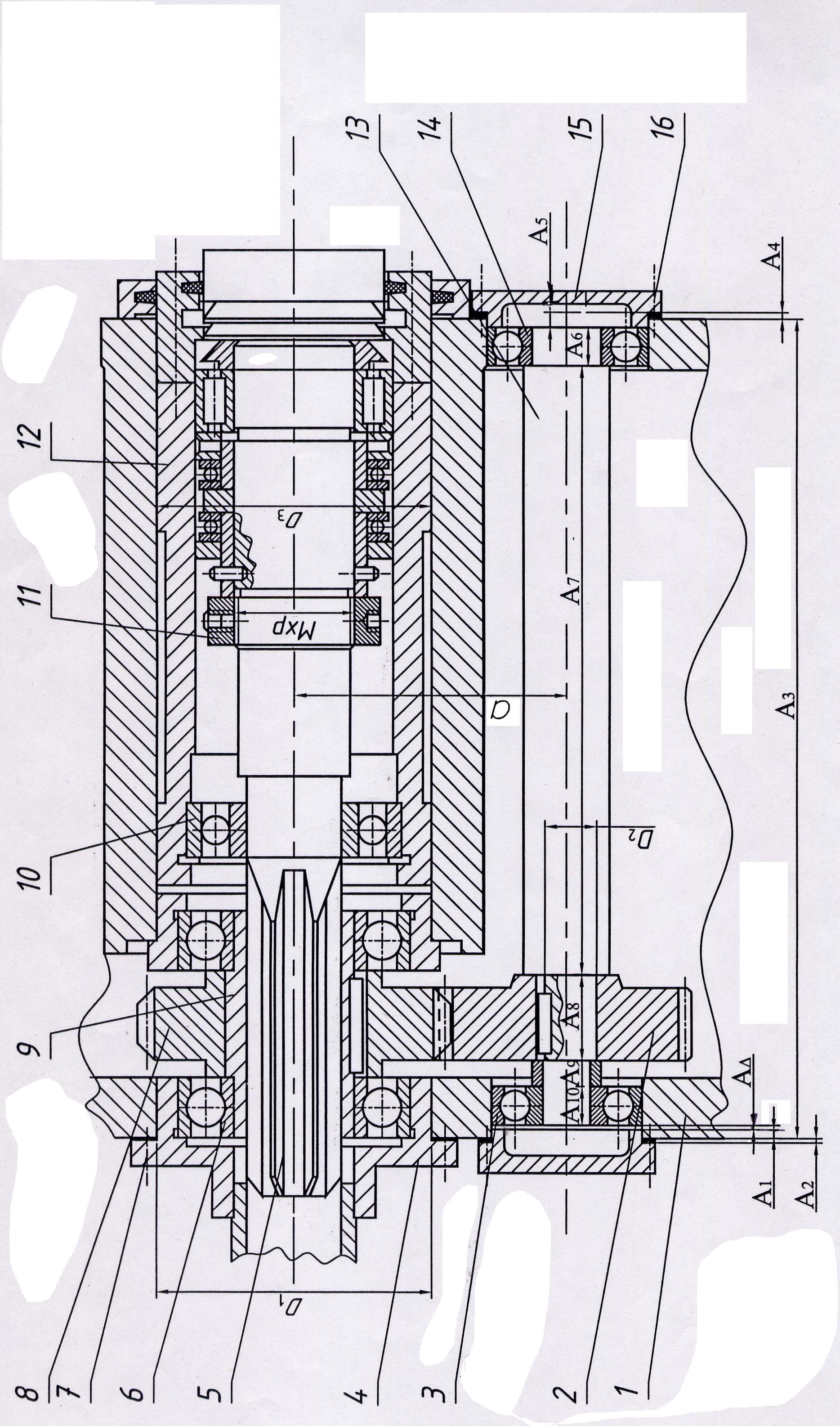

Содержание Задание курсовой ……………………………………………………........…2 2. Нормирование точности гладких соединений…………………………..….6 2.1. Соединения гладких валов и отверстий…………………………..….....6 2.2. Контроль размеров гладкими калибрами...............................................15 2.3 Допуски и посадки подшипников качения на вал и в корпус…...........21 2.4. Допуски размеров, входящих в размерные цепи………………….......28 3. Нормирование точности типовых соединений сложного профиля….......33 3.1. Нормирование точности метрической резьбы……………………......33 3.2. Нормирование точности шпоночных соединений……….……….......36 3.3 Нормирование точности шлицевых соединений…….…………….......39 3.4 Нормирование точности цилиндрических зубчатых передач…….......43 4. Выбор универсальных средств измерения……………………………........46 Список используемой литературы.....................................................................49 1. Задание курсовойНа рис. 1.1 показана шпиндельная группа специального станка. Шпиндель станка 5 установлен на основных подшипниках в гильзе 12. Гайка 11 с короткой длиной свинчивания регулирует зазор в подшипниках шпинделя. Особый механизм может перемещать гильзу 12 вместе со шпинделем вдоль оси. По диаметру D3 необходим зазор, предельные значения которого предусмотрены заданием. Зубчатые колеса 2 и 8 должны быть хорошо сцентрированы на валах. На вал 13 по D2 установлено зубчатое колесо 2. Передача вращения обеспечивается призматическими шпонками. Зубчатое колесо 8 установлено на шлицевую втулку 9. Шлицевый хвостовик шпинделя 5 должен свободно перемещаться вдоль оси шлицевой втулки 9. Шлицы в отверстии втулки закаливаются. Зубчатая передача скоростная, испытывает значительные нагрузки и нагревается до +60 ºС. Колёса выполняются из стали, а зубчатые венцы закаливаются и шлифуются. Станина станка (корпус 1) выполняется из чугуна и нагревается не более + 30 ºС. Промежуточный корпус 4 подшипника 6 монтируется в гнездо корпуса 1 с точным центрированием по диаметру D1, после чего окончательно крепится болтами 7 с нормальной длиной свинчивания. Концы вала 13 опираются на шариковые подшипники 3 и 14. Подшипники имеют перегрузку до 150%, толчки и вибрации умеренные, режим работы нормальный. Между крышкой и подшипником 3 предусмотрен тепловой зазор, величина которого обеспечивается расчетом размерной цепи. Перечислим звенья размерной цепи: A1и A5 − высота буртиков крышек; A2 и A4 − толщина прокладок; A3 – корпусной размер; A6 и A10 – ширина подшипников; A7 − длина ступени вала; A8 − ширина ступицы зубчатого колеса; A9 − высота распорной втулки.  Рис. 1.1 - Шпиндельная группа специального станка Исходные данные к рисунку

2. Нормирование точности гладких соединений 2.1. Соединения гладких валов и отверстий Подбор посадки методом подобия Таблица 2.1 Карта исходных данных по D1

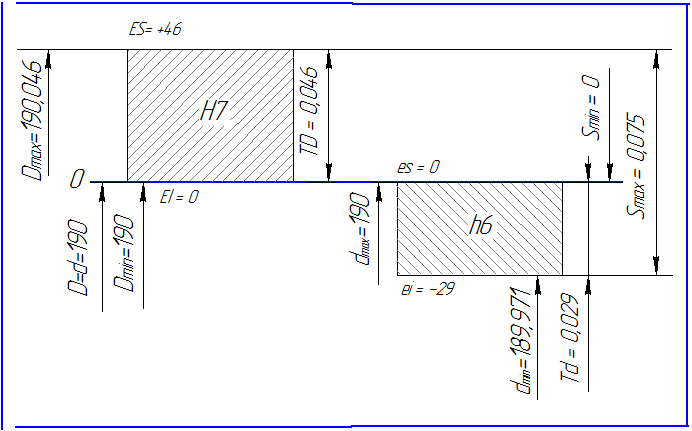

Выбрать систему посадки В соединение входит промежуточный корпус 4 подшипника 6 и гнездо корпуса 1. Так как внутренние поверхности более сложны в обработке, то выбираем систему отверстия СН с основным отверстием в промежуточном корпусе 4. Определить тип посадки Посадки с зазором используются в неподвижных соединениях при невысокой точности центрирования поэтому выбираем скользящую посадку – H/h. Методом подобия подбираем вид сопряжения, назначаем предпочтительную посадку H7/h6. Наименьший зазор равен нулю, наибольший – сумме допусков вала и отверстия. При L≤3d зазоры не ощущаются. Широко используемая посадка: сменные шестерни на валах металлообрабатывающих станков, фрезы на оправках, центрирующие корпуса (стаканы) под подшипники качения, поршни в цилиндрах пневматических сверлильных машин. Применяются в посадках с 4-го по 12-й квалитет. Назначаем посадку Ø 190 H7/h6. Определить предельные отклонения сопрягаемых деталей Предельные отклонения отверстия Ø190H7: верхнее ES = +46 мкм; нижнее EI = 0 мкм. Предельные отклонения вала Ø190h6: верхнее es = 0 мкм; нижнее ei = -29 мкм. Допуски размеров отверстия и вала: TD = ES - EI = 46 - 0 = 46 мкм; Td = es - ei = 0 – (-29) = 29 мкм. Определить предельные размеры отверстия и вала Предельные размеры отверстия: Dmax = D + ES = 190,000 + 0,046 = 190,046 мм; Dmin = D + EI = 190,000 + 0 = 190,000 мм; Dm = Dmin + TD/2 = 190,000 + 0,023 = 190,023 мм. Предельные размеры вала: dmax = d + es = 190,000 + 0 = 190,000 мм; dmin = d + ei = 190,000 – 0,029 = 189,971 мм; dm = dmin + Td/2 = 189,971 + 0,0145 = 189,9855 мм. Выполнить расчет характеристик посадки Максимальный зазор: Smax = Dmax - dmin = 190,046 – 189,971 = 0,075 мм; Минимальный зазор: Smin = Dmin - dmax = 190,000 – 190,000 = 0 мм; TS = Smax + Smin = 0,075 + 0 = 0,075 мм. Проверка: TS = Td + TD = 0,046 + 0,029 = 0,075 мм. Построить схему расположения полей допусков  Рис. 2.1 - Схема расположения полей допусков вала и отверстия посадки по D1 Назначить шероховатость и допуски формы поверхностей. Технические требования на рабочие чертежи деталей определяем расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимаем значения [1, табл. 2.11]: Kr = 0,05; Kф = 0,3. Для отверстия и вала допуск размера TD = 46 мкм; Td = 29 мкм. Ra = Kr·Td = 0,05· 29 = 1,45 мкм, принимаем для вала: 1,6 мкм по [1, табл. 2.2] Ra = Kr·TD = 0,05· 46 = 2,3 мкм, принимаем для отверстия: 1,6 мкм. Тф = Кф·Тd = 0,3·29 = 8,7 мкм, округляем до Тф =8 мкм (вал) [1, табл. 2.9]. Тф = Кф·ТD = 0,3·46 = 13,8 мкм, округляем до Тф = 12 мкм (отверстие).  Рис. 2.2 - Эскизы: а –стакана 4; б –корпуса 1 Таблица 2.2 Карта исходных данных по D2

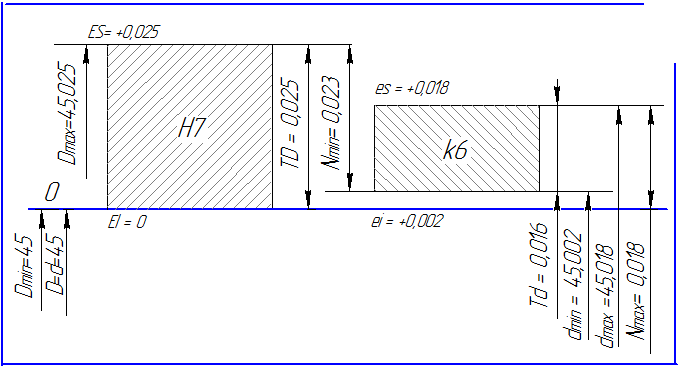

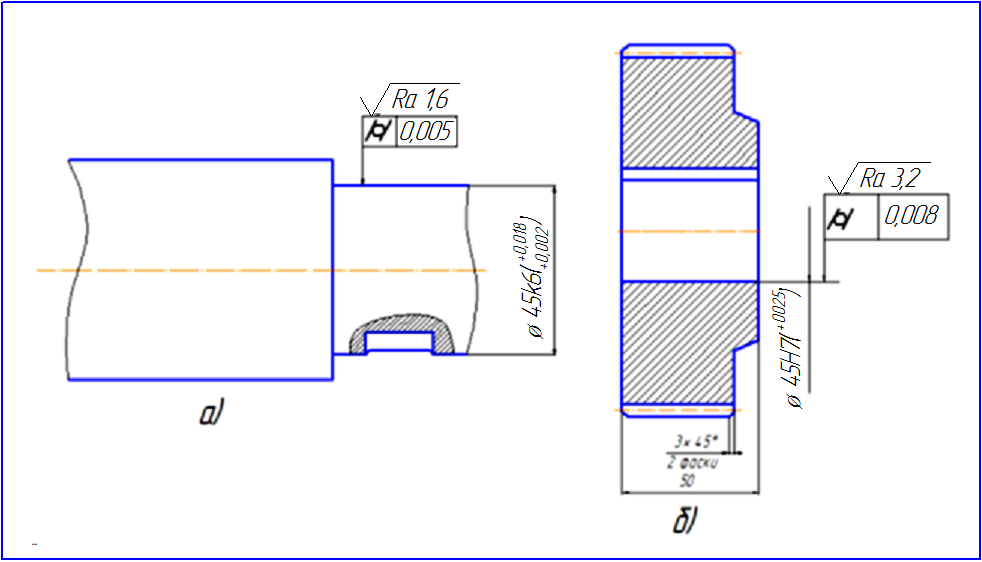

Выбрать систему посадки В соединение входит вал 13 и зубчатое колесо 2. Так как внутренние поверхности более сложны в обработке, то выбираем систему отверстия CH. Определить тип посадки Переходные посадки обеспечивают точное центрирование, поэтому принимаем переходную напряженную посадку – H/k. Методом подобия подбираем вид сопряжения, назначаем предпочтительную посадку H7/k6 [1, табл. 1.6]. В соединениях по переходной посадке H7/k6, вероятность получения зазоров и натягов одинакова. При L≤3d зазоры не ощущаются. Она применяется для установки зубчатых колес на валах редукторов, в станках других машинах, передача крутящего момента обеспечивается шпонкой. Назначаем посадку Ø 45H7/k6. Определить предельные отклонения сопрягаемых деталей Предельные отклонения отверстия Ø45H7: верхнее ES = +25 мкм; нижнее EI = 0 мкм. Предельные отклонения вала Ø45k6: верхнее es = +18 мкм; нижнее ei = +2 мкм. Допуски размеров отверстия и вала: TD = ES - EI = 25 - 0 = 25 мкм; Td = es - ei = 18 - 2 = 16 мкм. Определить предельные размеры отверстия и вала Предельные размеры отверстия: Dmax = D + ES = 45,000 + 0,025 = 45,025 мм; Dmin = D + EI = 45,000 + 0 = 45,000 мм; Dm = Dmin + TD/2 = 45,000 + 0,0125 = 45,0125 мм. Предельные размеры вала: dmax = d + es = 45,000 + 0,018 = 45,018 мм; dmin = d + ei = 45,000 + 0,002 = 45,002 мм; dm = dmin + Td/2 = 45,002 + 0,008 = 45,010 мм. Выполнить расчет характеристик посадки Максимальный зазор: Smax = Dmax - dmin = 45,025 – 45,002 = 0,023 мм; Максимальный натяг: Nmax = dmax - Dmin = 45,018 – 45,000 = 0,018 мм; TS(N) = Smax + Nmax = 0,023 + 0,018 = 0,041 мм. Проверка: TS(N) = Td + TD = 0,025 + 0,016 = 0,041 мм Построить схему расположения полей допусков  Рис. 2.3 - Схема расположения полей допусков вала и отверстия посадки по D2 Назначить шероховатость и допуски формы поверхностей Значение шероховатости поверхностей сопрягаемых деталей определяем методом подобия. Для соответствующих квалитетов при нормальном уровне относительной геометрической точности (А) [1, табл. 2.3 и табл. 2.4]: - для отверстия 7-го квалитета Ø45 мм: Ra =3,2 мкм. - для вала 6-го квалитета Ø45 мм: Ra = 1,6 мкм. Допуск формы поверхности – цилиндричности (круглости и допуск профиля продольного сечения) назначаем по [1, табл. 2.3]; [1, табл. 2.9]: - для отверстия Ø45Н7 рекомендуется 6- я степень, при относительной геометрической точности А допуск формы имеет значение: Тф = 8 мкм; - для вала Ø45k6 требуется 5- я степень, при относительной геометрической точности А - Тф = 5 мкм.  Рис. 2.4 - Эскизы: Эскизы: а - вала 13; б - зубчатого колеса 2 Назначение посадки расчетным методом Таблица 2.3 Карта исходных данных по D3

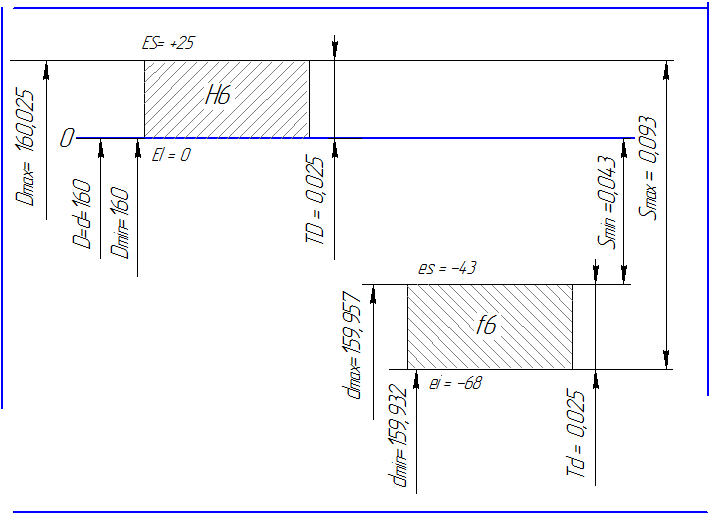

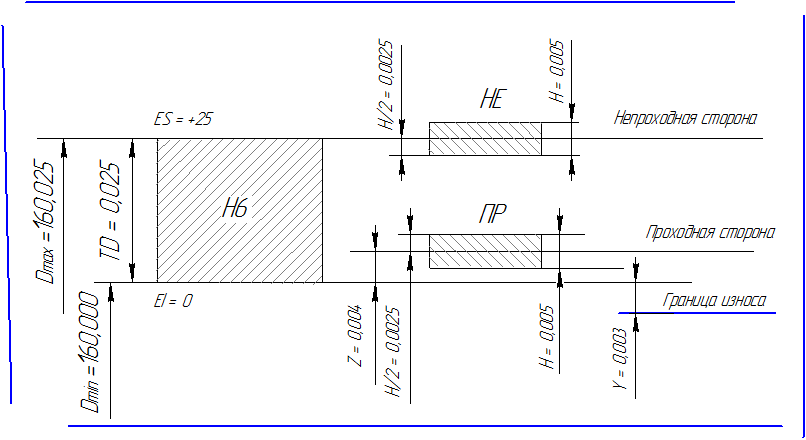

Выбрать систему посадки В соединение входят корпус 1 и гильза 12, так как внутренние поверхности более сложные в обработке и измерении, выбираем систему отверстия СН. Рассчитать относительную точность посадки и определить квалитет Рассчитать допуск посадки: TS= Smax - Smin= 125 - 45 = 80 мкм По номинальному размеру Ø160 находим единицу допуска [1, табл. 1.1]: i= 2,5 мкм. Средняя точность по числу единиц допуска посадки: as=TS/ i= 80/2,5 = 32. Исходя из того, что as= aD+ ad , принимаем aD= ad= 16, что соответствует 7-му квалитету для обеих деталей. Определить предельные отклонения сопрягаемых деталей Принята система отверстия, следовательно, отверстие – Ø 160H6 (+0,025). Верхнее отклонение по модулю для вала равно минимальному зазору  что соответствует основному отклонению - f [1, табл. 1.2] что соответствует основному отклонению - f [1, табл. 1.2] -43 мкм, следовательно, вал имеет поле допуска – Ø160f6 -43 мкм, следовательно, вал имеет поле допуска – Ø160f6  . .Нижнее отклонение вала определим по формуле:  мм. мм. Посадка будет в следующем виде  . . Расчет характеристик посадки Предельные отклонения отверстия Ø160H6: верхнее ES = +25 мкм; нижнее EI = 0 мкм. Предельные отклонения вала Ø160f6: верхнее es = -43 мкм; нижнее ei = -68 мкм. Допуски размеров отверстия и вала: TD = ES - EI = 25 - 0 = 25 мкм; Td = es - ei = 43 – (-68) = 25 мкм. Предельные размеры отверстия: Dmax = D + ES = 160,000 + 0,025 = 160,025 мм; Dmin = D + EI = 160,000 + 0 = 160,000 мм; Dm = Dmin + TD/2 = 160,000 + 0,0125 = 160,0125 мм. Предельные размеры вала: dmax = d + es = 160,000 – 0,043 = 159,957 мм; dmin = d + ei = 160,000 – 0,068 = 159,932 мм; dm = dmin + Td/2 = 159,932 + 0,0125 = 159,9445 мм. Максимальный зазор: Smax = Dmax - dmin = 160,025 – 159,932 = 0,093 мм; Минимальный зазор: Smin = Dmin - dmax = 160,000 – 159,957 = 0,043 мм; TS = Smax - Smin = 0,093 – 0,043 = 0,050 мм. Проверка: TS = Td + TD = 0,025 + 0,025 = 0,050 мм Проверка правильности расчета посадки производится путем сравнения табличных (стандартных) значений предельных зазоров с заданными:  , ,  Условия правильности расчета выполнены. Схема расположения полей допусков посадки по диаметру D3 представлена на рис. 2.5.  Рис. 2.5 - Схема расположения полей допусков вала и отверстия посадки по D3 Назначить шероховатость и допуски формы поверхностей Технические требования на рабочие чертежи деталей определим расчетным методом для нормального уровня относительной геометрической точности (А). Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимаем значения [1, табл. 2.11]: Kr = 0,05; Kф = 0,3. Для отверстия и вала допуск размера TD =Td = 25 мкм; Ra = Kr·Td = 0,05·25 = 1,25 мкм, принимаем для отверстия и вала: 1,6 мкм по [1, табл. 2.2]. Расчет допуска формы (допуска цилиндричности): Tф = Кф· Тd = 0,3·25 = 7,5 мкм , округляем до Tф= 8 мкм [1, табл. 2.9].   Ø160H6  Ø160   Рис. 2.6 - Эскизы а) гильзы 12; б) корпуса 1. 2.2. Контроль размеров гладкими калибрами. Таблица 2.4 Карта исходных данных для проектирования калибров

Определяем допуски и отклонения гладких калибров По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибра – скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81. [1, табл. 8.1]. Найденные значения указаны в таблице 2.5 Таблица 2.5 Допуски и отклонения гладких калибров, мкм

Проектирование калибра-пробки Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис. 1, а] или [1, рис. 8.1, а]. Схема представлена на рис. 2.7. Расчет исполнительных размеров калибра-пробки Исполнительные и предельные размеры пробки согласно схеме расположения полей допусков (рис. 2.7), подсчитываются по формулам [1, табл. 8.2]:  мм, мм, мм, мм, 160,0065-0,005 мм, 160,0065-0,005 мм, мм, мм, мм, мм, 160,0275-0,005 мм. 160,0275-0,005 мм.Размер предельного износа пробки определяется по следующей формуле:  мм мм Рис. 2.7. Схема расположения полей допусков отверстия и калибра-пробки Технические требования к калибрам Допуск цилиндричности (для круглых пробок) [1, 4]:  мкм. Округляем до ближайшего числа из ряда чисел:(0,8; 1; 2; 2,5; 3; 4; 5; 6; 8; 10…) мкм. Округляем до ближайшего числа из ряда чисел:(0,8; 1; 2; 2,5; 3; 4; 5; 6; 8; 10…)  мкм. мкм.Шероховатость рабочих поверхностей Raпо ГОСТ 2015-84 [1, табл. 8.3]: пробки и скобы − Ra= 0,05 мкм, контркалибров −Ra= 0,025 мкм. Шероховатость торцов ― Ra= 1,6 мкм, фасок ― Ra= 0,8 мкм. Размер контролируемого отверстия свыше 50 мм, поэтому выбираем калибры-пробки с насадками: проходную по ГОСТ 14822-69, непроходную по ГОСТ 14823-69. Таблица 2.6. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||