Шпиндельная группа специального станка. 2.6 (Вариант 9). Задание курсовой нормирование точности гладких соединений

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

|

Рассчитаем номинальный размер, допуск и предельные отклонения замыкающего звена  А∆ = (    ) - ( ) - ( + +  + +  + +  + +  + +  + +  ) = (2 +226 + 2) - (5 + 105 +65 + 14 + 18 + 5 + 18) = 0 мм, ) = (2 +226 + 2) - (5 + 105 +65 + 14 + 18 + 5 + 18) = 0 мм,TΔ = AΔmax − AΔmin = 2,6 − 0,5 = 2,1 мм, ESΔ = AΔmax − AΔ = 2,6 – 0 = +2,6 мм; EIΔ = AΔmin − AΔ = 0,5 – 0 = +0,5 мм. Замыкающее звено имеет вид −  . . Определим средний квалитет размерной цепи Средний квалитет размерной цепи определяется по среднему числу единиц допуска, приходящемуся на одно звено, исключая стандартные (подшипники):  Назначаем квалитет по расчётному значению  [1, табл. 1.1]: принимаем 12 и 13 квалитеты, так как [1, табл. 1.1]: принимаем 12 и 13 квалитеты, так как  получилось промежуточным: для 12-го квалитета а12 = 160, а для 13-го квалитета а13 =250. получилось промежуточным: для 12-го квалитета а12 = 160, а для 13-го квалитета а13 =250. Найдем стандартные поля допусков по назначенным квалитетам для каждого размера. Основные отклонений следует назначать так, чтобы допуск был направлен «в тело» детали, то есть в зависимости от вида поверхности (размера): охватываемый, охватывающий, остальные. Таким образом назначаем основные отклонения для размеров А2, А3 , А4 , А7 , А8, А9 как на основной вал (h) и поле допуска h12, а на размеры А1 , А5 - как на остальные (js) и поле допуска js12. Результаты расчётов сводим в табл. 2.10. Согласуем расчетное поле допуска с заданным Определим расчётное поле допуска замыкающего звена:  = (0,12+0,12+0,12+ 0,35+0,30+0,18+0,12+0,10+0,46+0,10) = 1,97. = (0,12+0,12+0,12+ 0,35+0,30+0,18+0,12+0,10+0,46+0,10) = 1,97.Необходимо обеспечить выполнение условия: расчетный допуск замыкающего звена должен быть меньше или равен заданному допуску замыкающего звена. Если условие не выполняется, то требуется изменить точность одного или двух размеров, изменив квалитет. По расчету получилось:  , т.е. 1,97 < 2,1. Разность ω∆ - Т∆ = 0,13. , т.е. 1,97 < 2,1. Разность ω∆ - Т∆ = 0,13. Для более точного согласования допусков изменим квалитет звена А5 и А1 с 12-го на 13-ый. Разница допусков при этом составит: IT12 –IT13 = 180 - 120 = 60 мкм. Таким образом,  ≈ 2,1. ≈ 2,1.Проверим соответствие предельных отклонений размеров составляющих звеньев требованиям замыкающего звена Расчетное верхнее отклонение замыкающего звена:   (0+0+0) - [(-0,09)+(-0,09)+(-0,12)+(-0,35)+(-0,30)+ (0+0+0) - [(-0,09)+(-0,09)+(-0,12)+(-0,35)+(-0,30)+ +(-0,15)+(-0,12)] = +1,22 мм; +(-0,15)+(-0,12)] = +1,22 мм;Расчетное нижнее отклонение замыкающего звена:  [(-0,10) +(-0,46) + (-0,10)] - (0,09 + 0,09 + 0+ 0+ 0+0 + 0) = -0,84 мм. [(-0,10) +(-0,46) + (-0,10)] - (0,09 + 0,09 + 0+ 0+ 0+0 + 0) = -0,84 мм. Предельные отклонения замыкающего звенаA∆ =  , полученные в результате расчёта,не соответствуют заданным A∆ = , полученные в результате расчёта,не соответствуют заданным A∆ = . .Расчётные значения предельных отклонений замыкающего размера (звена) должны удовлетворять требованию поставленной задачи  @ @ и и  @ @ . Таким образом, расчётные значения предельных отклонений отличаются от заданных . Таким образом, расчётные значения предельных отклонений отличаются от заданных  и и . Для согласования предельных отклонений необходимо решить обратную задачу. Для этого нужно в формулы предельных отклонений замыкающего звена ( . Для согласования предельных отклонений необходимо решить обратную задачу. Для этого нужно в формулы предельных отклонений замыкающего звена ( и и  ) подставить их требуемые значения и определить новые верхнее и нижнее предельные отклонения одного из составляющих звеньев ( ) подставить их требуемые значения и определить новые верхнее и нижнее предельные отклонения одного из составляющих звеньев ( и и  ), выбранного для корректировки в качестве согласующего. ), выбранного для корректировки в качестве согласующего.Для этих целей выбирают самое простое в изготовлении звено: высоту буртика крышки А1 = 5 js13(±0,09). Это звено уменьшающее. Пересчет выполняется по следующим зависимостям: +2,6 =  (0 +0+0) - [(-0,09)+(-0,12)+(-0,35)+(-0,30)+(-0,18)+ (0 +0+0) - [(-0,09)+(-0,12)+(-0,35)+(-0,30)+(-0,18)+ +(-0,12)+EIA1]; +(-0,12)+EIA1];  EIA1 = -1,44 мм EIA1 = -1,44 мм [(-0,10)+(-0,46)+(-0,10)] - (0,09+0+0+0+0+0+ESA1); [(-0,10)+(-0,46)+(-0,10)] - (0,09+0+0+0+0+0+ESA1); ESA1 = - 1,25. Расчетный допуск получился TA1= 0,19 мм, а по 13-у квалитету имеем − 0,18 мм. Таким образом, для звена А1 =  устанавливается нестандартное поле допуска. устанавливается нестандартное поле допуска. Результаты поэтапных и окончательных расчетов представлены в табличной форме (табл. 2.10). Таблица 2.10 Сводная таблица к расчету размерной цепи

3. Нормирование точности типовых соединений сложного профиля. 3.1.Нормирование точности метрической резьбы. Таблица 3.1 Карта исходных данных резьбового соединения

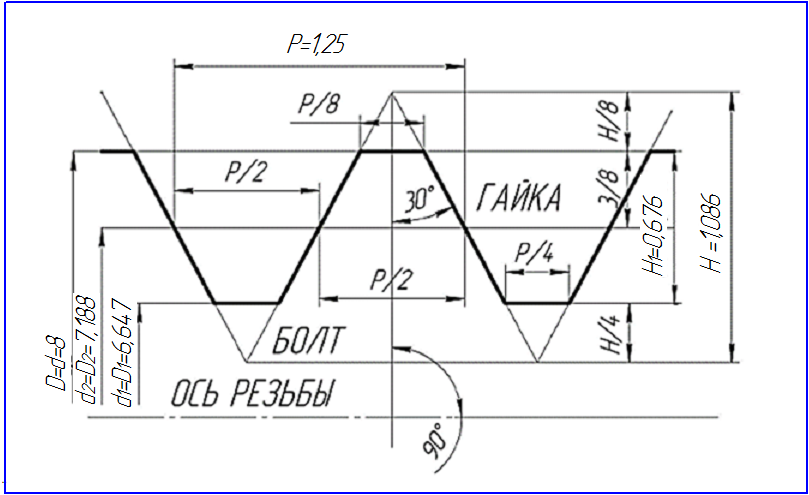

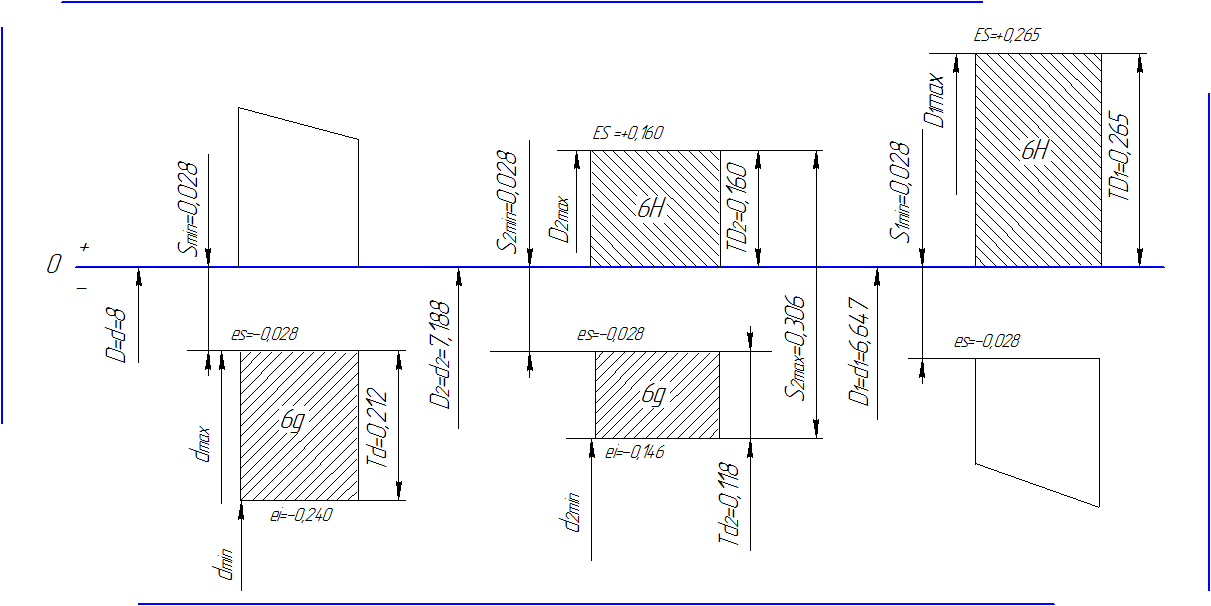

1. Исходя из обозначения заданной резьбыможно определить ее номинальный диаметр, который указан после обозначения типа резьбы «М» - метрическая: D = d = 8 мм, ряд предпочтительности диаметров - первый, крупная, с нормальной длиной свинчивания, правая, однозаходная. Поле допуска гайки 6Н, болта 6g. Длина свинчивания (N) в условном обозначении резьбы не указывается. В соответствии с ГОСТ 8724-2002 «Основные нормы взаимозаменяемости. Резьба метрическая. Диаметры и шаги» обозначение крупного шага резьбы в маркировке опускается, а размер мелкого указывается. В данной задаче шаг резьбы крупный Р = 1,25 мм. Номинальные значения наружного, среднего и внутреннего диаметров резьбы М8 согласно ГОСТ 24705-2004 «Основные нормы взаимозаменяемости. Резьба метрическая», должны соответствовать значениям, указанным в таблице 3.2. Профиль резьбы по ГОСТ 9150 – 2002. Таблица 3.2

Рис. 3.1 - Профиль резьбы по ГОСТ 9150 – 2002. 2. Посадка с зазором рассчитывается по ГОСТ 16093-2004. «Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором». Резьба имеет нормальную длину свинчивания и средний класс точности, выбираем предпочтительные поля допусков: резьба болта – 6g; резьба гайки –6Н. Поле допуска для болта (наружная резьба) М8 – 6gопределим по таблице А.1 ГОСТ 16093-2004, поле допуска для гайки (внутренняя резьба) М8 – 6Hопределим по таблице А.2 для номинальных диаметров свыше 5,6 до 11,2 мм. Таблица 3.3 Значения отклонений и допусков резьбового соединения.

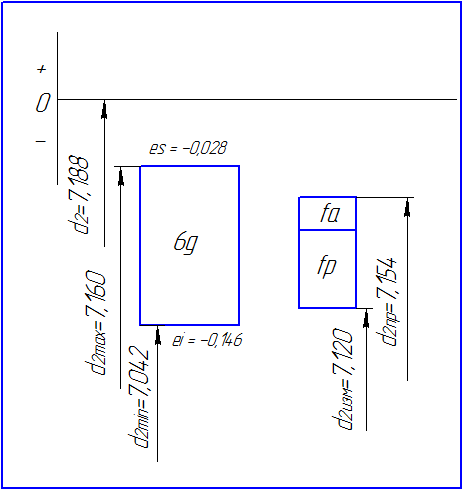

Рис. 3.2 - Расположение полей допусков по профилю резьбы болта и гайки. 3. Расчет приведенного среднего диаметра резьбы болта и заключение о годности резьбы. Приведенный диаметр: d2пр = d2изм + (fp + fα) Погрешность наклона боковой стороны половины профиля угла: ∆α/2 = (|∆α/2|пр + |∆α/2|лев)/2 = (|+10| + |-5|)/2 = 7,5 мин Диаметр компенсация погрешностей половины угла профиля: fα = 0,36·Р · ∆α/2 = 0,36·1,25·7,5 = 3,375  3 мкм 3 мкмДиаметральная компенсация погрешностей по шагу: fp = 1,732·∆Рn = 1,732 ·18 = 31,176  31 мкм 31 мкмd2пр = 7,12 +(0,003 + 0,031) = 7,154 мм Условия годности резьбы по среднему диаметру для болта: Условие прочности: d2изм  d2min 7,120 d2min 7,120  7,042 7,042Условие свинчиваемости: d2пр  d2max 7,154 d2max 7,154  7,160 7,160Оба условия выполнено, следовательно, болт годен.  Рис. 3.3. Схема расположения полей допусков по среднему диаметру болта. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Обозначение и вид, Ai

Обозначение и вид, Ai