Шпиндельная группа специального станка. 2.6 (Вариант 9). Задание курсовой нормирование точности гладких соединений

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

|

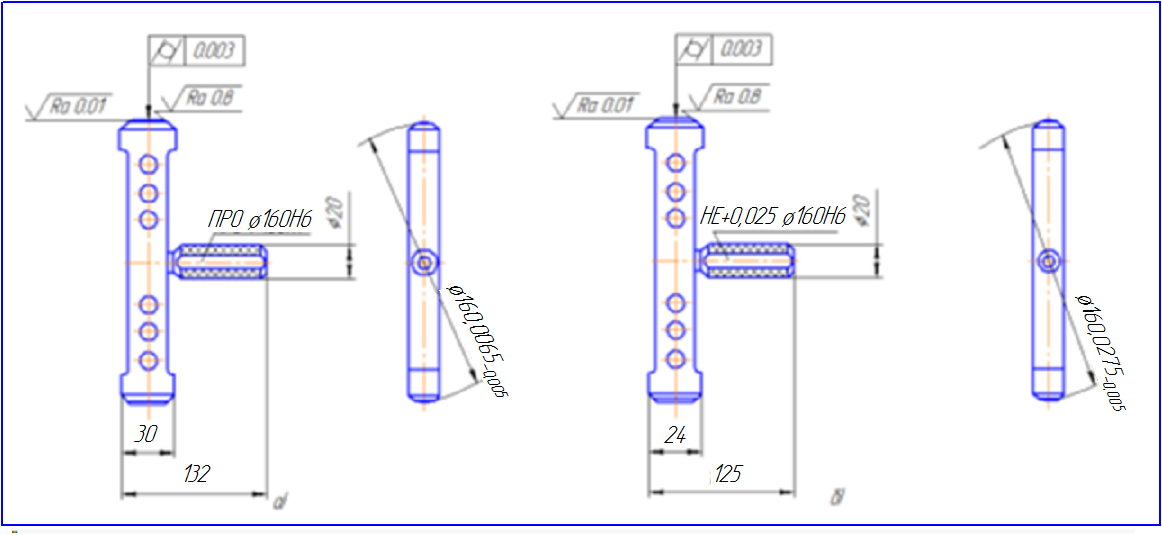

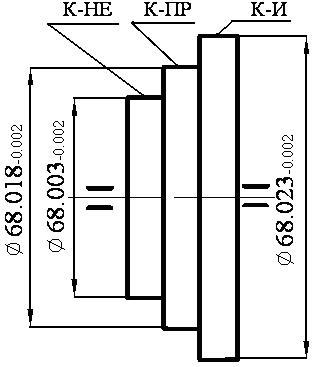

Конструктивные размеры калибра-пробки

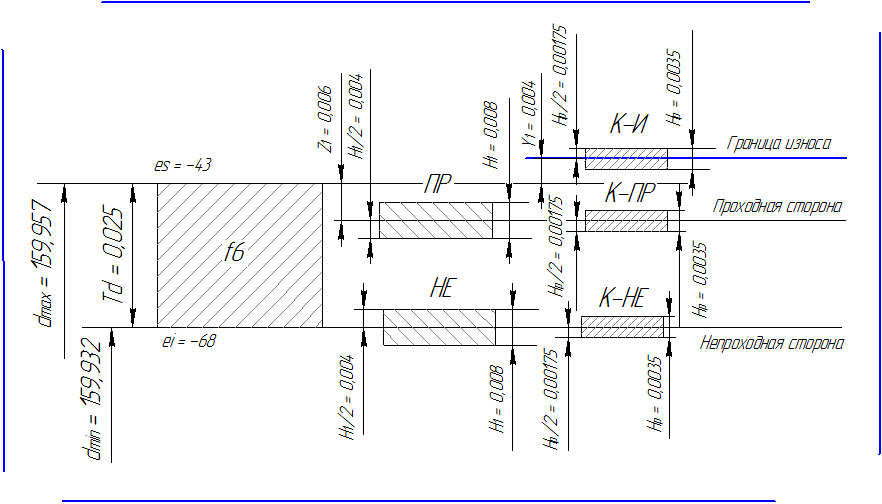

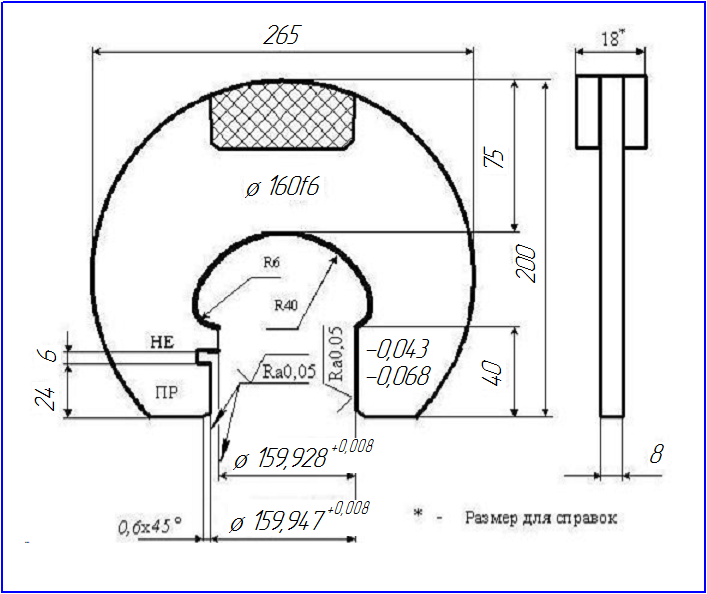

а) б) Рис 2.7. Эскизы пробок: а - пробка проходная -8140-0115 Н6, ГОСТ 14822-69; б - непроходная - 8140-0165 Н6, ГОСТ 14823-69 Проектирование калибра – скобы Для калибра-пробки выбираем схему расположения полей допусков для размеров до 180 мм, квалитетов с 6-го по 8-й [4, рис. 2, а] или [1, рис. 8.2, а] Схема представлена на рис. 2.8. Расчет исполнительных размеров калибра-скобы Исполнительные и действительные размеры скобы, согласно схеме расположения полей допусков (рис. 2.8.), подсчитываются по формулам [1, табл. 8.2]:  мм, мм, мм, мм, 159,947+0,008 мм, 159,947+0,008 мм, мм, мм, мм, мм, 159,928+0,008 мм. 159,928+0,008 мм.Размер предельного износа скобы определяется по следующей формуле [1, табл. 8.2; 4, с. 8]:  мм. мм. Рис. 2.8. Схема расположения полей допусков вала, калибра-скобы и контркалибров Размер контролируемого вала до 260 мм, поэтому выбираем калибр-скобу одностороннюю, двухпредельную по ГОСТ 18360-93, которая компактна, удобна в обращении. Конструктивные размеры калибра-скобы определяем по пособию [1, табл. 8.4] и приведены в табл. 2.7. Эскиз калибра – скобы дан на рис. 2.9. Таблица 2.7 Конструктивные размеры скобы

На каждом калибре должна быть маркировка, включающая: − номинальный размер контролируемого отверстия (вала), − условное обозначение поля допуска заданного размера, − числовые величины предельных отклонений контролируемого отверстия (вала) в мм, − обозначение типа калибра ПР или НЕ; − товарный знак предприятия-изготовителя (на калибрах для собственных нужд не указывается). Маркировка производится на лыске ручки пробки или на переднем торце вставки, у скобы – на лицевой стороне.  Рис. 2.9. Эскиз скобы 8113-0215 f6, ГОСТ 18360-93 Расчет контркалибров для контроля скобы Для контроля размеров калибров-скоб используют контркалибры. Исполнительные размеры контркалибров, согласно схеме расположения полей допусков (рис. 2.10), подсчитываются по формулам [1, табл. 8.2; 4, с. 8]:   , , . .   Ø 159,963-0,0035 Ø 159,934-0,0035 Ø 159,953-0,0035  Рис. 2.10. Эскиз контркалибров для скобы 2.3. Допуски и посадки подшипников качения на вал и корпус. Для колец заданного подшипника назначить посадки на вал и в корпус. Расшифровать условное обозначение подшипника. Построить схемы полей допусков. Вычертить эскизы подшипникового узла и посадочных поверхностей вала и корпуса под подшипник. Таблица 2.8 Карта исходных данных для подшипников качения

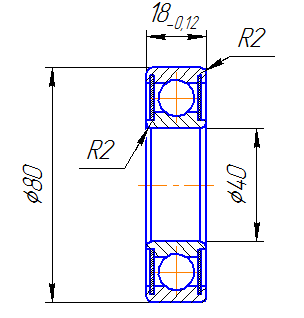

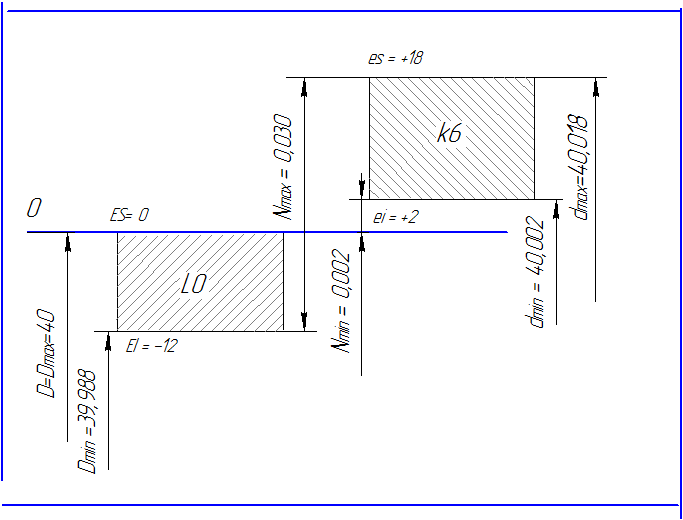

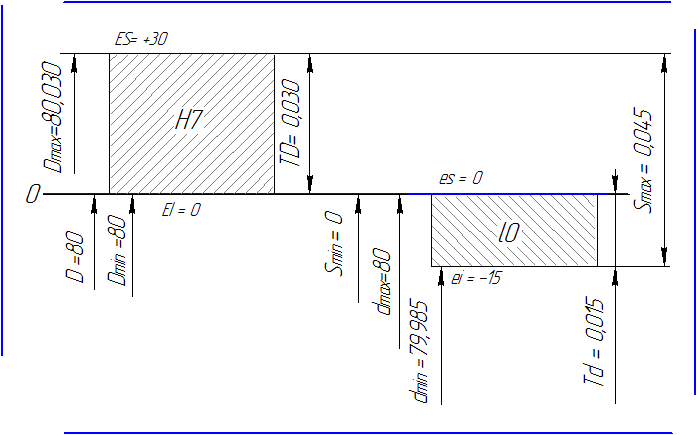

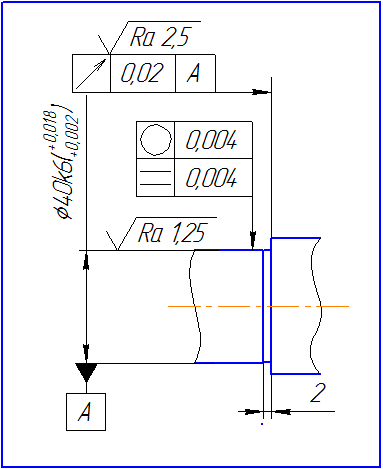

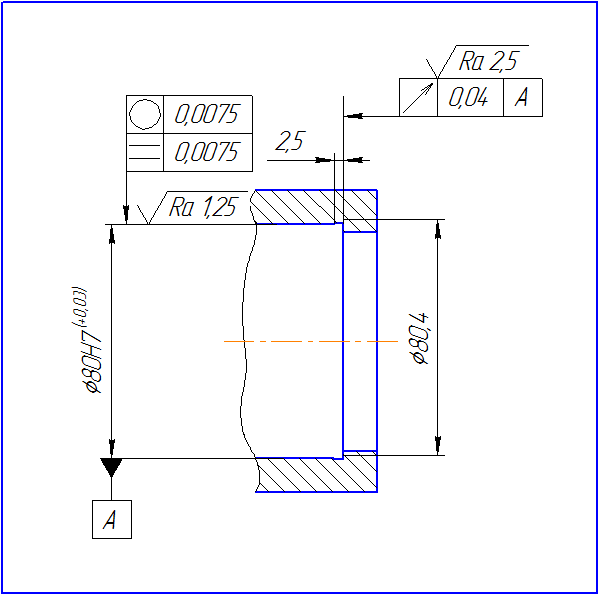

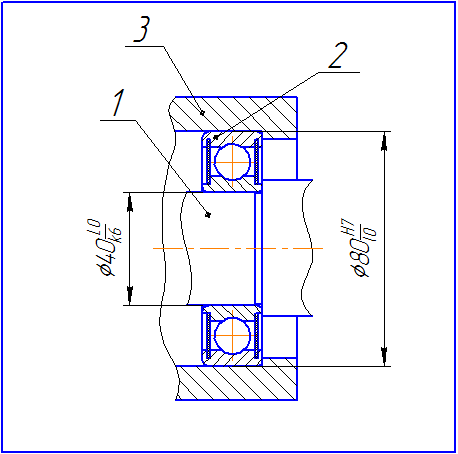

Расшифровать условное обозначение подшипника Условное обозначение подшипника - 80208 - подшипник шариковый радиальный, с двумя защитными шайбами. Расшифровка условного обозначения: - код внутреннего диаметра 8; - серия по наружному диаметру 0; - тип подшипника 2; - конструктивное исполнение 0; - серия по ширине 8; - класс точности 0. Конструктивные размеры подшипника Определяем параметры подшипника: [1, табл. 4.3] Внутренний диаметр подшипника d = 40 мм. Наружный диаметр подшипника D = 80 мм. Ширина подшипника B =18-0,12 мм. Радиусы закруглений r = 2 мм.  Рис. 2.11 - Эскиз подшипника 80208 По ГОСТ 520 определим отклонения внутреннего и наружного колец подшипника: [1, табл. 4.9.] для нулевого класса: L0 = LD= ∆dmp es = 0 мкм; ei = -15 мкм. l0= ld = ∆Dmp ES = 0 мкм; EI = -12 мкм. Определить вид нагружения колец Вращающаяся деталь – вал, следовательно, внутреннее кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение. Расчет интенсивности радиальной нагрузки Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:  где  - интенсивность радиальной нагрузки, кН/м; - интенсивность радиальной нагрузки, кН/м;R- радиальная нагрузка на подшипник, кН; B - ширина подшипника, мм; r и r1 - радиусы закруглений внутреннего кольца подшипника, мм; К1 - динамический коэффициент посадки, зависящий от допустимой перегрузки, K1=1 при перегрузке до 150%; К2 - коэффициент, учитывающий ослабление посадочного натяга при пониженной жесткости вала или корпуса. Для жесткой конструкции К2=1 [1, табл. 4.10; 9]; К3 - коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору, для однорядных подшипников К3=1 [1, табл. 4.11; 9]:  Выбор полей допусков Для циркуляционно-нагруженного кольца подберем посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности [1, табл. 4.12]. Посадка для внутреннего кольца подшипника  Для местно-нагруженного кольца подберем посадку в зависимости от диаметра, класса точности и величины перегрузки [1, табл. 4.13].    Посадка для наружного кольца подшипника Посадка для наружного кольца подшипника Определить предельные размеры Внутреннее кольцо подшипника: Dmax = D + ES = 40,000 + 0 = 40,000 мм; Dmin = D + EI = 40,000 + (-0,012) = 39,988 мм. Допуск для отверстия TD = ES – EI = 0 - (-0,012) = 0,012 мм Вал: dmax = d + es = 40,000 + 0,018 = 40,018 мм; dmin = d + ei = 40,000 + 0,002 = 40,002 мм. Допуск для вала Тd = es – ei = 0,018 – 0,002 = 0,016 мм Минимальный натяг: Nmin = dmin - Dmax = 40,002 – 40,000 = 0,002 мм. Максимальный натяг: Nmax = dmax - Dmin = 40,018 – 39,988 = 0,030 мм Средний натяг: Nm = (Nmax + Nmin)/2 = (0,030+ 0,002)/2 = 0,016 мм. Допуск посадки TN = TD + Тd = 0,012 + 0,016 = 0,028 мм TN = Nmaх – Nmin = 0,030 – 0,002 = 0,028 мм Наружное кольцо подшипника: Dmax = D + ES = 80,000 + 0,030 = 80,030 мм; Dmin = D + EI = 80,000 + 0 = 80,000 мм. Допуск для отверстия TD = ES – EI = 0,030 – 0 = 0,030 мм dmax = d + es = 80,000 + 0 = 80,000 мм; dmin = d + ei = 80,000 + (-0,015) = 79,985 мм. Допуск для вала Тd = es – ei = 0 – (-0,015) = 0,015 мм Максимальный зазор: Smax = Dmax - dmin = 80,030 – 79,985 = 0,045 мм. Минимальный зазор: Smin = Dmin - dmax = 80,000 – 80,000 = 0 мм. Средний зазор: Sm = (Smax + Smin)/2 = (0,045 + 0)/2 = 0,0225 мм. Допуск посадки TS = TD + Тd = 0,030 + 0,015 = 0,045 мм TS = Smaх - Smin = 0,045 – 0 = 0,045 мм Построить схемы расположения полей допусков  Рис. 2.12 - Схема расположения полей допусков внутреннего кольца подшипника и вала  Рис. 2.13 - Схема расположения полей допусков наружного кольца подшипника и отверстия Технические требования на рабочие поверхности вала и корпуса Методом подобия назначаем параметры шероховатости поверхностей сопрягаемых деталей [1, табл. 2.3]: для вала, отверстия в корпусе и торцов заплечиков Ra =1,6 мкм. Допуски формы и расположения посадочных поверхностей валов и отверстий корпусов установлены ГОСТ 3325 и приводятся в [1, табл. 4.15]. Допуски круглости и профиля продольного сечения: - для вала Тф = 5 мкм; - для отверстия Тф = 10 мкм. Допуск торцового биения заплечиков: - вала Тб = 30 мкм; - отверстия Тб = 63 мкм. Размеры заплечиков и канавок определены ГОСТ 20226 и зависят от радиуса закругления торца подшипника [1, табл. 4.14]. При радиусе 2 мм определим: - высоту заплечника – 6 мм; - глубину канавки – 0,5 мм; - ширину канавки на валу – 4,0 мм; - ширину канавки в корпусе– 5,0 мм; Чертежи вала и стакана представлены на рис. 2.14 и рис. 2.15, а чертеж узла с подшипником на рис. 2.16.  Рис. 2.14 - Рабочий чертеж вала  Рис. 2.15 - Рабочий чертеж стакана  Рис. 2.16 - Сборочный чертеж узла с подшипником: 1 – вал; 2 – подшипник; 3 – стакан 2.4. Допуски размеров, входящих в размерные цепи. На рис 1.1 между крышкой и подшипником 3 предусмотрен тепловой зазор, величина которого обеспечивается расчетом размерной цепи. Таблица 2.9 Карта исходных данных по расчёту размерной цепи

Составили схему размерной цепи (рис. 2.17), а также определили увеличивающие и уменьшающие звенья методом замкнутого потока.  Рис. 2.17 - Схема размерной цепи Размерная цепь состоит из m=11 звеньев, включая и замыкающее звено  ; ;  ; ;  - увеличивающие звенья; n=3 - увеличивающие звенья; n=3 ; ;  ; ;  ; ;  ; ;  ; ;  ; ;  -уменьшающие звенья p=7, из них k=2 - стандартные звенья. -уменьшающие звенья p=7, из них k=2 - стандартные звенья.m= n+ p+ 1= 3 + 7 +1 = 11. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||