Шпиндельная группа специального станка. 2.6 (Вариант 9). Задание курсовой нормирование точности гладких соединений

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

|

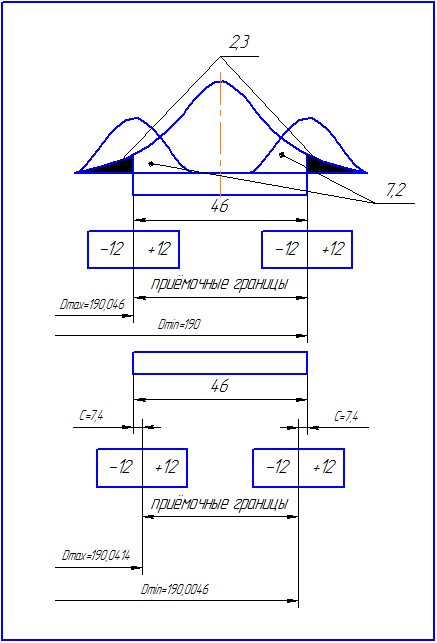

. По заданному коэффициент технологической точности K = 3,5 по графикам [1, рис. 7.1] определяем параметры разбраковки: - необнаруженный брак (риск заказчика) m= 2,3%; - ложный брак (риск изготовителя) n= 7,2%; - вероятностный выход размера за границу поля допуска c/IT= 0,16%, С = IT× c/IT = 46 · 0,16 = 7,4 мкм. Оценка годности деталей производится по предельно допустимым размерам: Dmax = 190,046 мм; Dmin = 190,000 мм. Среди годных деталей могут оказаться бракованные (не более 2.3%), у которых размеры выходят за границы поля допуска на величину до 7,4 мкм. Это риск заказчика. Риск изготовителя не более 7,2%. Выполним расчет производственного допуска Принимаем условие недопустимости риска заказчика при Δ>δ и проводим расчет производственного допуска для измерения СИ по коду 17. Это индикаторный нутромер НИ-160-260 ГОСТ 868, который имеет цену деления индикатора 0,01 мм и предельную погрешность Δ=25 мкм: Тпр = IT - 2·С = 46 - 2·7,4 = 31,2 мкм. Предельно-допустимые размеры с учетом производственного допуска: Dmax= 190,046 – 0,0046 = 190,0414 мм; Dmin= 190,000 + 0,0046 = 190,0046 мм. Варианты установления приемочных границ даны на рис. 4.1. Выбор средств измерения для арбитражной перепроверки При разногласиях между рабочим и контроллером требуется арбитражная перепроверка. Допускаемая погрешность при арбитражной перепроверке: Δарб = 0,3· δ = 0,3·12 = 3,6 мкм. Выбираем измерительное средство с кодом 27 [1, табл. 7.2]. Индикатор многооборотный, который имеет цену деления 0,002 мм и предельную погрешность 4 мкм. Настройка прибора на 0 производится с помощью винта, служащего для установки механизма в нулевое положение. Крепят индикатор за присоединительную гильзу. Метод измерения – относительный, прямой, контактный.  Рис. 4.1. Варианты установления приёмочных границ: а - границы совпадают с конструкторским допуском; б - смещены на вероятную величину с СПИСОК ЛИТЕРАТУРЫ Основная 1. Кайнова, В.Н. Нормирование точности изделий машиностроения: учеб. пособие / В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2007.−207с. 2. Нормирование точности деталей машин: метод. указ./ сост.: Л.А. Болдин [и др.]; НГТУ. Н.Новгород, 1999. 3. Нормирование точности деталей машин: метод. указ./ сост.: В.Н. Кайнова, И.Н. Фролова [и др.]; НГТУ. Н. Новгород, 1996. 4. Проектирование гладких калибров для контроля валов и отверстий: метод. указ. / сост.:В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2004. 5. Выбор универсальных средств измерения: метод. указ./ сост.: В.Н. Кайнова, [и др.]; НГТУ. Н. Новгород, 1996. Дополнительная 6. Белкин, И.М. Допуски и посадки /И.М.Белкин.− М.:Машиностроение, 1992. 7. Марков, Н.Н Нормирование точности в машиностроении: – учеб. для машиностр. спец. вузов / Н.Н. Марков [и др.], под ред. Ю.М. Соломенцева. – 2-е изд., испр. и доп..− М.: Высш. шк., 2001. 8. Марков А.Л. Измерение зубчатых колес / А.Л. Марков. − Л.: Машиностроение, 1977. 9. Допуски и посадки: справочник в 2-х ч. / под ред. В.Д. Мягкова. − Л.: Машиностроение, 1983. 10. Дунаев, П.Ф. Расчет допусков размеров / П.Ф. Дунаев, О.П. Леликов. − М.: Машиностроение, 1992. 11. Палей, М.А. Допуски и посадки: справочник в 2-х ч./ М.А. Палей [и др.]. − Л.: Политехника, 1991. 12. Черменский О.Н. Подшипники качения: справочник-каталог/ О.Н. Черменский, Н.Н. Федотов. − М.: Машиностроение, 2003. 13. Радкевич Я. М. Метрология, стандартизация и сертификация: учеб для вузов / Я.М. Радкевич [и др.]. − М.: Высш. шк., 2004. 14. Варианты заданий курсовых работ по дисциплине «Метрология, стандартизация и сертификация» Ч.2: метод. указ./ сост.: В.Н. Кайнова [и др.]; НГТУ. Н.Новгород, 2006. 15. Кайнова В.Н., Гребнева Т.Н. Метрология, стандартизация и сертификация: комплекс учебно-методических материалов: Ч1/ В.Н. Кайнова, Т.Н.Гребнева; НГТУ, Н.Новгород, 2006. |