Шпиндельная группа специального станка. 2.6 (Вариант 9). Задание курсовой нормирование точности гладких соединений

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

|

3.2. Нормирование точности шпоночных соединений Таблица 3.4 Карта исходных данных шпоночного соединения

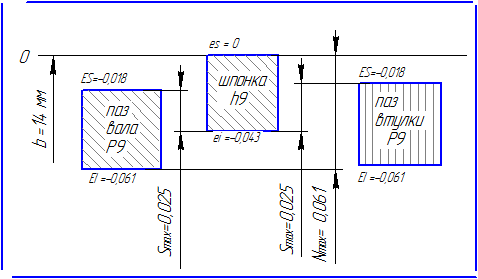

Определение размеров соединения с призматической шпонкой Найдем размеры шпоночного соединения по ГОСТ 23360-78 [1, табл. 3.1]. d = 45 мм - диаметр вала; b = 14 мм - ширина шпонки; h = 9 мм - высота шпонки; Smin= 0,40 мм - фаска; S1 max = 0,40 мм - радиус закругления r или фаска; l = 36…160 мм - интервал длин шпонки; t1 = 5,5+0.2 мм - глубина шпоночного паза с отклонением на валу; t2 = 3,8+0.2 мм - глубина шпоночного паза с отклонением во втулке. Выбор посадок шпонки в пазы вала и втулки Предельные отклонения шпонки: − на ширину шпонки b = 14h9(-0,043) − на высоту шпонки h = 9h11(-0,090) − на длину шпонки l = 50h14(-0,620) − на длину паза под шпонку на валу L = 56H15(+1,2) Посадка шпонки в паз вала производится по системе вала. Выбор посадок шпонки в пазы вала и втулки зависят от типа производства и назначения шпонки. В данном соединении шпонка не направляющая, служит для передачи крутящего момента, соединение плотное, производство – серийное. Принимаем по [1, табл. 3.2]: - паз вала – 14P9  - паз втулки –14P9   Рис. 3.4 - Схема расположения полей допусков по ширине шпонки. Предельные зазоры и натяги в соединении: Шпонка-паз вала, шпонка-паз втулки: Smax = Bmax – bmin = 13,982 – 13,957 = 0,025 мм Nmax = bmax – Bmin = 14,000 –13,939 = 0,061 мм Расчет допусков взаимного расположения шпоночного паза Допуски параллельности равны 0,5 Т9, а допуски симметричности 2 Т9. Рассчитываем и округляем до стандартных значений [1, табл. 2.9 и 2.10], указываем на эскизах вала и втулки. Tпарал= 0,5 · 43 = 21,5 мкм; по номинальной длине шпоночного паза, ближайший допуск – 20 мкм. Тсимм = 2·43 = 86 мкм, по номинальному диаметру ближайшим допуском будет 80 мкм. Допуск симметричности зависимый, так как производство серийное  а) б) Рис. 3.5 - Поперечные сечения: а- вала; б-втулки  а) б) Рис. 3.6 - Шпоночное соединение: а – поперечное сечение (1 – втулка; 2 – шпонка; 3 - вал); б – сечение шпонки 3.3 Нормирование точности шлицевых соединений. Таблица 3.5 Карта исходных данных шлицевого соединения

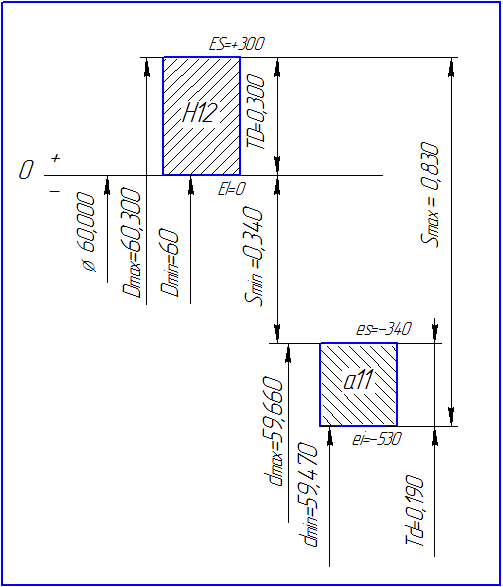

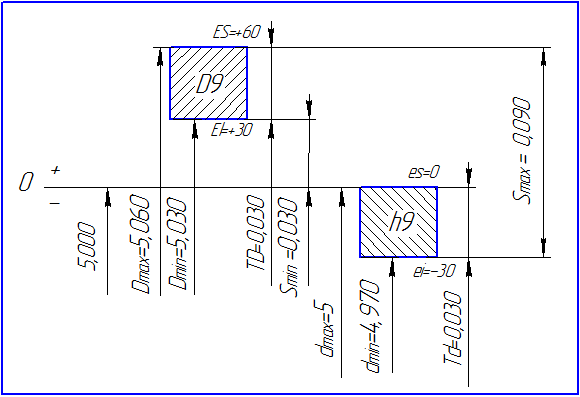

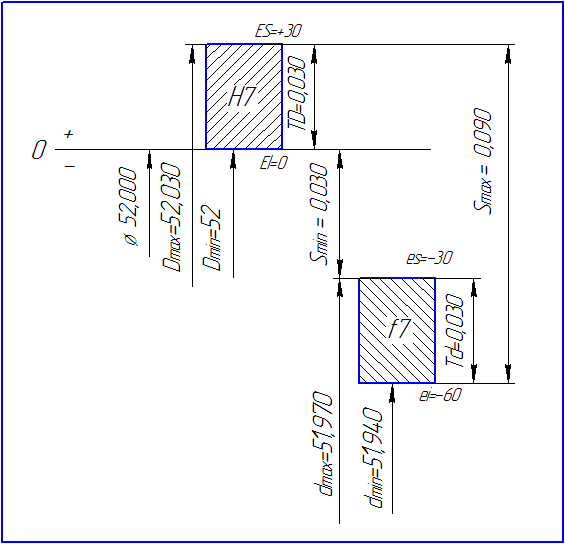

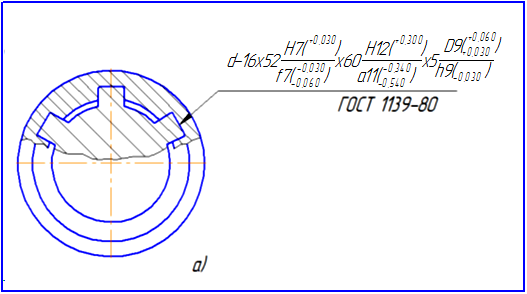

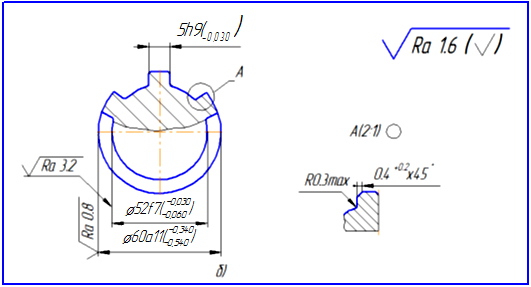

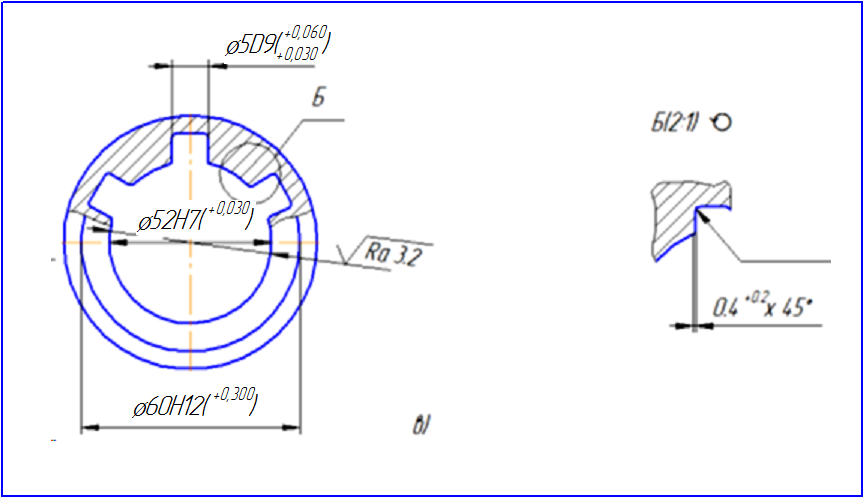

Определить параметры шлицевого соединения z = 16 - количество шлицев; d = 52 мм - внутренний диаметр шлицев; D = 60 мм - наружный диаметр шлицев; b = 5 мм - ширина шлицев; c = 0,5+0,3 мм - фаска; r = 0,5 мм - радиус закруглений. Шлицевое соединение 16×56×65 относится к тяжелой серии ГОСТ 1139 [1, табл. 3.3]. Выбор вида центрирования, назначение посадок В зависимости от условий работы механизма (с реверсом) и закалки шлиц выбираем вид центрирования шлицевого соединения и назначаем посадки по ГОСТ 1139-80 [1, табл. 3.4]. Выбираем центрирование по внутреннему диаметру. Назначаем посадки на элементы шлицевого соединения: - по внутреннему диаметру d:  - по внешнему диаметру D:  - по ширине b:  Таким образом, условная комплексная запись шлицевого соединения будет иметь вид: d – 16 х 52  х 60 х 60  х 5 х 5  Строим схемы расположения полей допусков и рассчитываем предельные значения зазоров и натягов.  Рис. 3.7 - Схема расположения полей допусков по наружному диаметру D  Рис. 3.8 - Схема расположения полей допусков по ширине b  Рис. 3.9 - Схема расположения полей допусков по внутреннему диаметру d    Рис. 3.10 - Поперечное сечение шлицевого соединения: а - шлицевое соединение в сборке; б - сечение вала d - 16 x 52f7 x 60a11 x 5h9; в - сечение втулки d - 16 x 52H7 x 60H12 x 5D9 3.4 Нормирование точности цилиндрических зубчатых передач Таблица 3.6

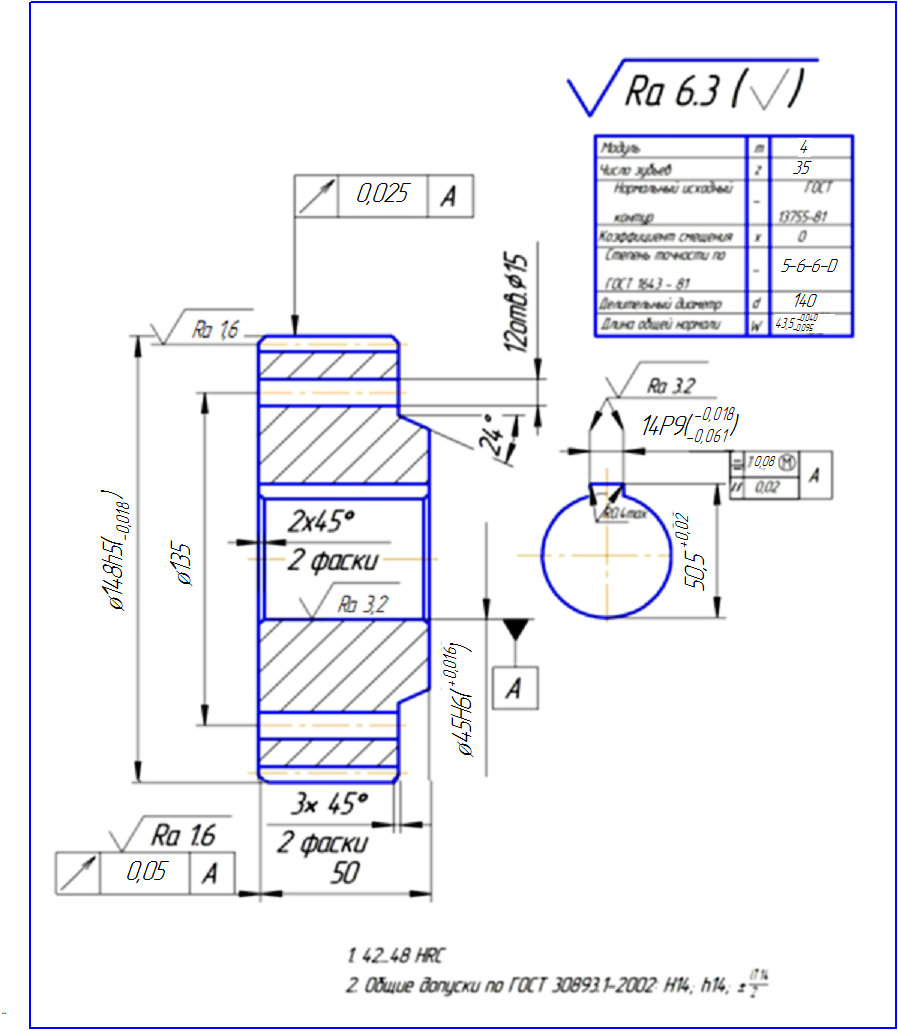

Карта исходных данных для зубчатой передачи Определить геометрические параметры зубчатого колеса Диаметр делительной окружности d = m × z = 4 × 35 = 140 мм. Диаметр окружности выступов dа = d + 2×m = 140 + 2×4 = 148 мм. Диаметр окружности впадин df =d – 2,5 ×m = 140 – 2,5×4 = 130 мм. Диаметр основной окружности db = d × cos = 140 × cos 20° = 131,5 мм. Ширина зубчатого венца В = 10 × m = 10 × 4 = 40 мм. Количество охватываемых зубьев при измерении длины общей нормалиzw =4. Длина общей нормали W = 4 × 10,872 = 43,5 мм [1, табл. 6.1]. Назначить степень точности зубчатой передачи Передача является кинематической. В этом случае наиболее важной является кинематическая точность, она назначается на одну степень точнее, чем нормы плавности и контакта зубьев. По заданной окружной скорости, согласно [1, табл. 6.3] рекомендуется степень точности по нормам плавности – 6. Принимаем степень кинематической точности – 5, степень точности по нормам контакта зубьев – 6. Вид сопряжения определяется наименьшим гарантированным боковым зазором  . Гарантированный боковой зазор получается, как сумма: . Гарантированный боковой зазор получается, как сумма:jnmin ≥ jn1 + jn2 Для кинематической передачи  Боковой зазор соответствующей температурной компенсации определяется по формуле:  где a межосевое расстояние в передаче, мм; − 1 и 2 коэффициенты линейного расширения для материалов зубчатых колес и корпуса; − t1 и t2 предельные температуры, для которых рассчитывается боковой зазор, для зубчатых колес и корпуса соответственно. При t1=+60С, t2=+30С, 1=2=11,5·10-6 получим:  jnmin = 0,040 + 0,033 = 0,073 мм. Определяем вид сопряжения с учетом межосевого расстояния в передаче по [1, табл. 6.4]. Полное обозначение точности передачи: 5-6-6-D ГОСТ 1643-81. Определить исполнительный размер длины общей нормали Верхнее отклонение EWs = 40 мкм по [1, табл. 6.10] для вида сопряжения с 6-й степенью точности, d = 140 мм. Допуск на длину общей нормали TW = 55 мкм, по [1, табл. 6.11] для Fr = 40 мкм [1, табл. 6.6]. Нижнее отклонение EWi = |EWs|+ Tw = 40 + 55 = 95 мкм Исполнительный размер длины общей нормали –  . .Определить требования к базовым поверхностям зубчатого колеса Требования к точности заготовок под операцию зубонарезание определяются по рекомендациям [1, табл. 6.14]. Базовое отверстие должно быть выполнено по 6-му квалитету, 45H6(+0,016), так как по нормам плавности 6-я степень. Диаметр вершин зубьев используется по 2-му варианту (как измерительная база для выверки заготовки на станке), следовательно, его точность – Тda = 0,01·m= 0,04 мм; 148h5(-0,018). Допуск на радиальное биение по вершинам зубьев: Fd= 0,6·Fr= 0,640 = 24 мкм. Принимаем Fd= 25 мкм по [1, табл. 2.9]. Торцовое биение базового торца на диаметре 0,75d= 0,75140 = 105 мм находим расчетом, определив F= 9 мкм, по [1, табл. 6.9]: FТ = (0,5F dб)/B = (0,50,009105)/40 = 47 мкм, по [1, табл. 2.10] принимаем FT= 50 мкм. Все расчетные параметры указываем на чертеже зубчатого колеса (рис. 3.11).  Рис. 3.11. Зубчатое колесо 4. Выбор универсальных средств измерения. Таблица 4.1 Карта исходных данных по выбору средств измерения

Выбрать универсальное средство измерения для цехового контроля Выбор средств измерений зависит (СИ) от ряда факторов: - организационно – экономических (тип производства, вид взаимозаменяемости, стабильность технологического процесса, стоимость, наличие СИ и др.); - конструкторских параметров изделия (габариты, масса, жесткость, вид контролируемой поверхности и др.); - метрологических (пределы и диапазон измерения, цена деления, класс точности, погрешность СИ и др.). Универсальные СИ находят широкое применение во всех типах производств, так как имеют низкую себестоимость. Произведем выбор СИ по метрологическим факторам, учитывая, что контролируется отверстие. Считаем, что некоторые систематические погрешности (температурная, погрешность базирования и др.) устранены до начала процесса измерения. Допускаемая погрешность метода измерения должна быть больше неисключенной систематической погрешности СИ. По ГОСТ 8.051 определим для размера 190 допуск на изготовление (IT) и допускаемую погрешность измерения (δ) согласно [1, табл. 7.1]: IT = 0,046 мм; δ =12 мкм. Выбираем возможное измерительное средство: [1, табл. 7.2]. Это код 18 – нутромер индикаторный НИ 160-260 ГОСТ 9244 со следующими техническими характеристиками: - цена деления отсчетного устройства: i=0,001 мм; - предельна погрешность измерительного средства: Δ=7,5 мкм; Метод измерения прямой, контактный, относительный. Для настройки на ноль требуются концевые меры длины 3-го класса точности. Оценка влияния погрешностей измерения на результаты разбраковки выполняется по относительной точности метода измерения: Амет(σ) = σмет ×100/ IT = 3,75 · 100/ 46 = 16% где σмет =Δ/2= 5/2 = 2,5 мкм - среднее квадратичное отклонение погрешности измерения принятого средства измерения. Для 7-го квалитета стандарт рекомендует принять Амет(σ) = 16% |