4 Контрольные вопросы

Скачать 485.31 Kb. Скачать 485.31 Kb.

|

|

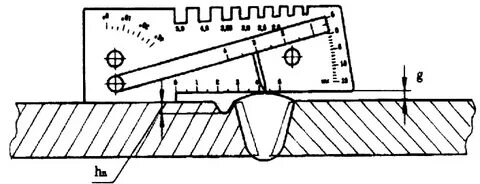

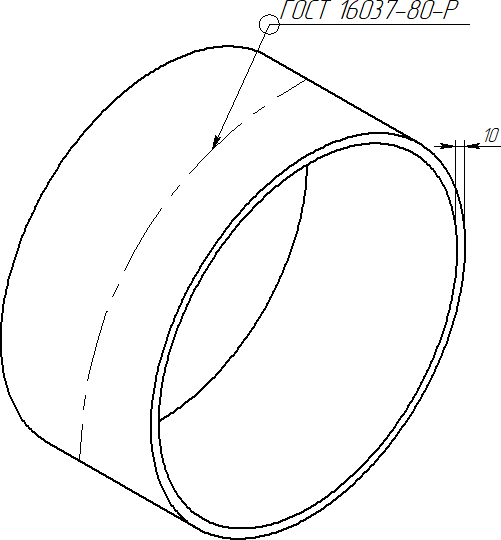

Содержание Введение…………………………………………………………………………...3 1 Описание метода неразрушающего контроля………………………………...4 2 Исходные данные……………………………………………………………….8 3 Технологическая карта …………………………………………………………9 4 Контрольные вопросы………………………………………………………....13 Список использованных источников…………………………………………...18 Введение Сварные соединения подвергают проверке для определения возможных отклонений от технических условий, предъявляемых данному виду изделий. Изделие считается качественным, если отклонения не превышают допустимые нормы. В зависимости от вида сварных соединений и условий дальнейшей эксплуатации, изделия после сварки подвергают соответствующему контролю. Контроль сварных соединений может быть предварительным, когда проверяют качество исходных материалов, подготовку свариваемых поверхностей, состояние оснастки и оборудования. К предварительному контролю относят также сварку опытных образцов, которые подвергают соответствующим испытаниям. При этом в зависимости от условий эксплуатации опытные образы подвергают металлографическим исследованиям и неразрушающим или разрушающим методам контроля. Под текущим контролем понимают проверку соблюдения технологических режимов, стабильность режимов сварки. При текущем контроле проверяют качество наложения послойных швов и их зачистку. Окончательный контроль осуществляют в соответствии с техническими условиями. Дефекты, обнаруженные в результате контроля, подлежат исправлению. 1 Описание метода неразрушающего контроля Ультразвуковой метод основан на способности ультразвуковых колебаний прямолинейно распространяться в металле и отражаться от границы раздела сред [2].  Рисунок 1.1- Схема просвечивания металла Для получения ультразвуковых колебаний используется пьезоэлектрический эффект, который заключается в преобразовании электрических колебаний высокой частоты в механические колебания с помощью искусственных пьезокристаллов, например, титаната бария ВаТiО. Схема проверки сварных швов ультразвуком приведена на рис. 1.2.  Рисунок 1.2- Схема обнаружения дефектов с помощью ультразвука дефект сварка соединение Ультразвуковой импульс подается в металл с помощью призматического щупа. При достижении поверхности раздела сред с различными акустическими свойствами, т.е. дефекта, ультразвуковая волна частично отражается и воспринимается тем же щупом, что фиксируется световой или звуковой сигнализацией. Ультразвуковой метод обнаружения дефектов свободен от недостатков просвечивания рентгеновскими и гамма-лучами, но не позволяет определять характер дефектов, например, при этом методе трудно отличить трещину от непровара, поры от шлаковых включений, не эффективен при толщине изделий менее 8-12 мм и при контроле качества сталей с крупнозернистой структурой, не позволяет иметь документ качества сварного соединения, достоверность обнаружения дефектов зависит от добросовестности оператора. ВИК В связи с тем, что визуальный контроль является наиболее простым и зачатую достаточным методом проверки, его сфера применения достаточно велика. Кроме того, есть масса деталей, где проведение контроля другими методами настолько трудоемкое и затратное занятие, что остается только ВИК. Рассмотрим наиболее востребованные сферы применения визуального метода: трубопрокатные производства; промышленность и заводы выпускающие металлоконструкции; литейное производство; судоремонтные предприятия; машиностроение; производство станков и инструментов; строительные организации; цеха и мастерские по ремонту различного оборудования; железнодорожные депо, поверочные лаборатории. Кроме того, метод востребован везде, где производится работа со сварочными аппаратами и механическая обработка металла. Визуальный контроль сварных соединений применяется практически во всех сферах производства и решает следующий перечень задач: подтверждает (либо нет) соответствие сварного соединения детали требованиям нормативно-технической документации; выявляет большинство дефектов и нарушений, допускаемых сотрудниками при проведении сварочных работ; диагностирует дальнейшее предназначение детали с выявленным дефектом – на доработку, переплавку, брак, допускается без нагрузки и т.д.; проверяется соответствие конечного результата техническому заданию – заявленные параметры углов, соответствие длин, толщина соединения и ее геометрические параметры; проверяет насколько качественно была выполнена работа по исправлению ошибок предшествующей сварки. Визуально измерительный контроль сварных соединений может быть проведена в любое время, и на любом этапе работ. Метод применяется и при строительстве атомной станции и даже если нужно сварить ворота. В начале, методом осмотра проводится готовность частей к соединению, проверяется качество самого металла, соответствие состава двух заготовок друг к другу, отсутствие следов ржавчины, окислов и следов краски. В процессе работы контролируется наложение шва, отсутствие капель, наплывов прожогов, сразу же контролируется и подбирается необходимая сила тока, подводимая к сварочным электродам. После завершения процесса сварки и отделении шлака от чистого шва, место сварки осматривается на наличие внешних дефектов – раковин, трещин, сломов. Такой вид контроля может проводиться и после завершения всех работ, уже непосредственно на эксплуатируемом изделии. На работающих деталях его проводят в случаях если появляются основания полагать сварной шов непригодным, или после завершения гарантийного срока безаварийной эксплуатации изделия [3]. Визуальный осмотр сварных швов проводится в несколько этапов, часто даже несколькими персонально отвечающими каждый за свой участок специалистами. Первый этап – внешний осмотра места соединения. Работа проводится невооруженным глазом, реже с помощью слабой оптики. Выявляется наличие/отсутствие явно бросающихся в глаза дефектов – непроваров, раковин, прожогов. На этом же этапе выявляются дефекты шестой группы – слишком широкие или узкие сварные швы, капли, наплывы и подобные. Второй этап проверки характеризуется применением более совершенной оптики и базовых измерительных приборов. Если на первом этапе можно было выявить только сам факт наличия дефекта, то уже на втором этапе определяются его качественные характеристики – длина, ширина, глубина (если это к примеру трещина) и характер (единичный или периодический). Специалист проводящий второй этап осмотра дает предварительное заключение о необходимости инструментальной доработки детали или классификации ее как брак. Третий этап сводится к квалификационной оценке выявленных дефектов, сравнении их с нормами ГОСТа и составлению акта. В акте указывается степень повреждения изделия и возможность, а также способы исправления дефектов. 2 Исходные данные Сварное соединение технического трубопровода ∅157 мм (нефтегазодобывающее оборудование - НГДО) Материал конструкции: 09Г2С Сварка по ГОСТ 16037-80-Р Соединение: С17 НТД по сварке: РД 558-97; ВСН 006-89 НТД по контролю: ВИК – РД 03-606-03; ВСН 012-88 УЗК – ГОСТ Р 55724-2013; ВСН 012-88 НТД по нормам оценки: ВИК – ВСН 006-89; ВСН 012-88; РД 558-97 УЗК – ВСН 012-88; РД 558-97 Разработать технологические карты контроля – ВИК; УЗК и заключения по результатам контроля. 2. Установить влияние наружных дефектов на качество сварного соединения. 3. Анализ достижений в области: - повышения свойств сварных соединений и исключения пористости в сварных швах низкоуглеродистых сталей.  Рисунок 2.1-Сварное соединение 3 Технологическая карта Технологическая карта № 000 визуально-измерительного контроля

Технологическая карта № 000ультразвукового контроля

4 Контрольные вопросы Установить влияние наружных дефектов на качество сварного соединения. Дефектами сварных соединений называют различные отклонения от установленных норм и технических требований, возникающие в металле шва и зоне термического влияния в процессе образования сварных соединений и приводящие к снижению эксплуатационной надёжности сварных конструкций, ухудшению их работоспособности и внешнего вида. Дефекты сварных соединений можно различать по месту их расположения на наружные и внутренние. К наружным относятся кратеры, наплывы, свищи, подрезы, прожоги, неравномерность формы шва; к внутренним относятся, например, поры, включения шлака, непровары, несплавления, трещины, недопустимые структурные изменения металла - перегрев, пережог. Наличие тех или иных дефектов в сварных соединениях ещё не определяет потерю работоспособности этих соединений. Опасность дефектов наряду с влиянием их собственных характеристик (типы, виды, размеры, формы и т. п.) зависит от множества конструктивных и эксплуатационных факторов. Изучение этого вопроса представляет большие трудности как с практической, так и с теоретической стороны. В большинстве случаев степень влияния того или иного вида дефектов на работоспособность конструкций устанавливается испытанием образцов с дефектами. Так, установлено, что усиление шва не снижает статической прочности, однако существенно влияет на усталостную прочность. Чем больше усиление шва и, следовательно, меньше угол перехода от основного металла к наплавленному, тем сильнее оно снижает предел выносливости. Опасным дефектом является подрез. Считаются допустимыми подрезы небольшой протяжённости, ослабляющие сечение шва не более чем на 5%, в конструкциях, работающих под действием статических нагрузок. Наплывы, резко изменяя очертания швов, образуют концентраторы напряжений, что может приводить к снижению выносливости конструкции. Наплывы, имеющие большую протяжённость, считают недопустимыми дефектами, так как они кроме того, что вызывают концентрацию напряжений, нередко сопровождаются непроварами. Кратеры, как и прожоги, являются недопустимыми дефектами и подлежат исправлению. Исследования показали, что при статических нагрузках и пластических материалах потеря прочности примерно пропорциональна общей площади дефектов — включений и непроваров. Причём если общая площадь дефектов меньше 5-10 % (а иногда и 20-25 %), то эти дефекты мало влияют на несущую способность стыков, особенно при швах с усилением. В то же время при малопластичных материалах и динамической или вибрационной нагрузке сравнительно небольшие дефекты существенно влияют на работоспособность соединения. Остаточные напряжения могут повышать отрицательное влияние дефектов. Для оценки опасности сварочных дефектов их целесообразно подразделить на две группы: объёмные (поры, шлаки, включения, непровары без подреза) и трещиноподобные. Объёмные дефекты не оказывают значительного влияния на работоспособность соединений. Эти дефекты можно нормировать по размерам или площади ослабления сечения шва. Трещиноподобные дефекты, в том числе трещины, весьма опасны и резко снижают эксплуатационные свойства соединений. Все дефекты по их значимости можно условно распределить по трём группам: малозначительные, значительные и критические. К малозначительным относят отдельные дефекты - включения и непровары, к значительным - протяжённые дефекты и к критическим -трещиноподобные. Поэтому в сварных швах допускается содержание объёмных дефектов до определённых размеров и количеств. Трещиноподобные дефекты, как правило, считаются недопустимыми независимо от их размеров. Поэтому для получения сварных соединений высокого качества требование бездефектности и нормирования допустимых дефектов следует понимать как требование отсутствия недопустимых дефектов, а не их полного отсутствия. Анализ достижений в области: - повышения свойств сварных соединений и исключения пористости в сварных швах низкоуглеродистых сталей В сварочной технике ультразвук используется в основном в двух направлениях: для улучшения механических свойств сварных соединений при сварке плавлением и для создания сварных соединений без плавления металлов и неметаллических материалов ( пластмасс) в виде точечной, шовной и стыковой сварки. При использовании ультразвука для улучшения механических свойств сварных соединений при сварке плавлением используется известное свойство ультразвука, заключающееся в том, что при введении колебаний в кристаллизующийся металл происходят измельчение его первичного зерна, дегазация расплава и улучшение механических свойств. При таком методе сварки ультразвуковые колебания вводятся непосредственно в жидкий металл сварочной ванны с помощью охлаждаемого акустического трансформатора, соединенного обычно с магнитострик-ционным излучателем. В сварочной технике ультразвук используется в основном в двух направлениях: для улучшения механических свойств сварных соединений при сварке плавлением и для создания сварных соединений без плавления металлов и неметаллических материалов ( пластмасс) в виде точечной, шовной и стыковой сварки. Термообработка после сварки различна для разных марок стали Для отливок из стали ЗОЛ и 35Л при заварке сквозных трещин и вварке усилительных вкладышей обязателен отжиг или высокий отпуск. Для улучшения механических свойств сварного соединения и его обрабатываемости при заварке мелких дефектов на углеродистой стали, содержащей углерода более 0 35 %, термическая обработка рекомендуется по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 - 100 ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости. При сварке труб из некоторых марок легированных сталей, а также толстостенных труб из углеродистых сталей в связи с высокими температурами структура металла шва и околошовной зоны изменяется, возникают внутренние напряжения и, вследстствие этого, ухудшаются механические свойства сварного соединения. Процесс улучшения механических свойств сварного соединения путем нагрева и охлаждения металла называется термообработкой. В сварочной технике ультразвук используется в основном в двух направлениях: для улучшения механических свойств сварных соединений при сварке плавлением и для создания сварных соединений без плавления металлов и неметаллических материалов ( пластмасс) в виде точечной, шовной и стыковой сварки. При использовании ультразвука для улучшения механических свойств сварных соединений при сварке плавлением используется известное свойство ультразвука, заключающееся в том, что при введении колебаний в кристаллизующийся металл происходят измельчение его первичного зерна, дегазация расплава и улучшение механических свойств. При таком методе сварки ультразвуковые колебания вводятся непосредственно в жидкий металл сварочной ванны с помощью охлаждаемого акустического трансформатора, соединенного обычно с магнитострик-ционным излучателем. [4] Термообработка после сварки различна для разных марок стали. Для отливок из стали ЗОЛ и 35Л при заварке сквозных трещин и вварке усилительных вкладышей обязателен отжиг или высокий отпуск. Для улучшения механических свойств сварного соединения и его обрабатываемости при заварке мелких дефектов на углеродистой стали, содержащей углерода более 0 35 %, термическая обработка рекомендуется по режиму для данной стали. Для других сталей, сваренных в термически обработанном состоянии, обязателен отпуск с нагревом до температуры на 50 - 100 ниже температуры отпуска стали. Для стали 27ГС, 20ХГС и других сталей, склонных к отпускной хрупкости, температура отпуска после сварки должна быть вне области температуры отпускной хрупкости. Присадочную проволоку выбирают марки АК ( эта проволока отличается хорошей жидкотекучестью и небольшой усадкой) или из сплава с содержанием 92 % алюминия и 8 % меди. Флюс, мощность и состав пламени выбирают такие же, как при сварке листового алюминия. После сварки изделие медленно охлаждают и очищают от остатков флюса. Для улучшения механических свойств сварного соединения после сварки рекомендуется произвести отжиг детали при температуре 300 - 350 С с последующим медленным охлаждением. [15] Список использованных источников Думов С.И. «Технология сварки плавлением» учебник для машиностроительных техникумов 3-е издание «Машиностроение» 1987г. Малышев Б.Д. Анупов А.И. «Сварка и резка в промышленном строительстве»: 3-е изд «Строниздат» 1981г. (1том) Прох Л.И. и др. Справочник по сварочному оборудованию 2-е изд перераб и дол И «Техника» 1982 Степанов В.В. Справочник сварщика 4-е изд. Перераб и дол М: «Машиностроение» 1982 г. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||