4 Разработка технологического процесса 3. 4 Разработка технологического процесса 7 Типовые технологические процессы

Скачать 3.35 Mb. Скачать 3.35 Mb.

|

|

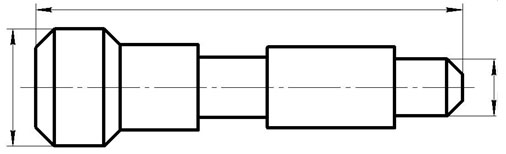

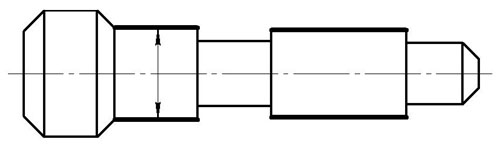

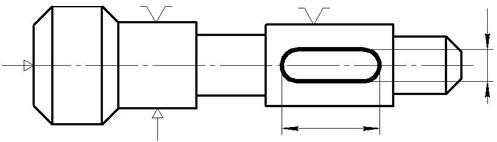

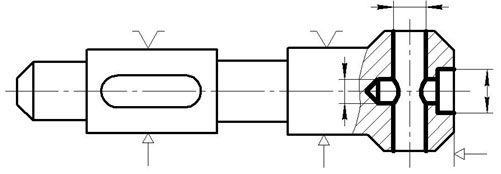

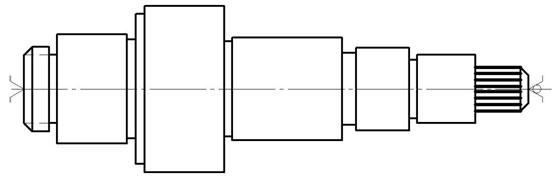

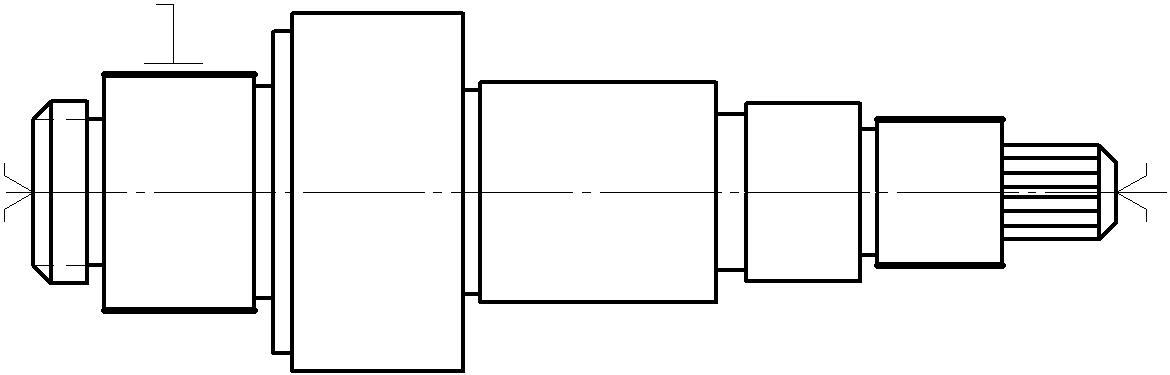

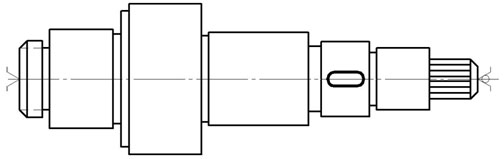

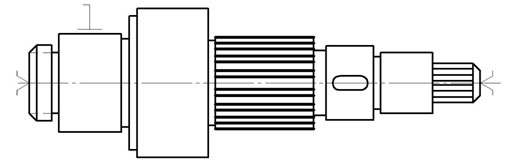

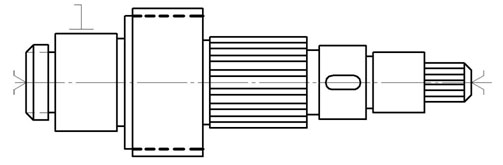

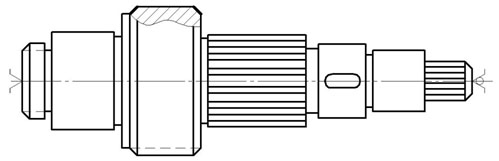

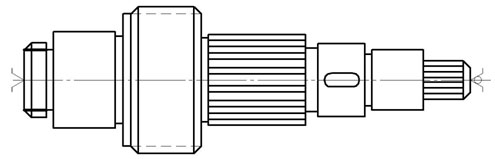

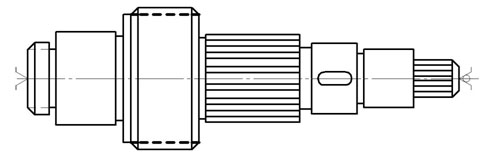

Шлицефрезерная. Шлицевые поверхности на валах чаще всего получают обкатыванием червячной фрезой на шлицефрезерных или зубофрезерных станках с установкой вала в центрах. При диаметре шейки вала более 80 мм шлицы фрезеруют за два рабочих хода. Сверлильная. Сверление всевозможных отверстий. Резьбонарезная. На закаливаемых шейках резьбу изготавливают до термообработки. Если вал не подвергается закалке, то резьбу нарезают после окончательного шлифования шеек (для предохранения резьбы от повреждений). Мелкие резьбы у термообрабатываемых валов получают сразу на резьбошлифовальных станках. Внутренние резьбы нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производства. Наружные резьбы нарезают: – в единичном и мелкосерийном производствах на токарно-винторезных станках плашками, резьбовыми резцами или гребенками; – в мелкосерийном и серийном производствах резьбы не выше 7-ой степени точности нарезают плашками, а резьбы 6-ой степени точности - резьбонарезными головками на револьверных и болторезных станках; – в крупносерийном и массовом производствах - гребенчатой фрезой на резьбофрезерных станках или накатыванием. Термическая. Закалка объемная или местная согласно чертежу детали. Токарная. (Центрошлифовальная). Исправление центровых отверстий (центрошлифовальная). Перед шлифованием шеек вала центровые отверстия, которые являются технологической базой, подвергают исправлению путем шлифования конусным кругом на центрошлифовальном станке за два установа или притираются на токарных станках. Шлифовальная. Шейки вала шлифуют на круглошлифовальных или бесцентрово-шлифовальных станках. Шлицешлифовальная. Шлицы шлифуются в зависимости от центрирования: – при центрировании по наружной поверхности – наружное шлифование на круглошлифовальных станках и шлифование боковых поверхностей на шлицешлифовальном полуавтомате с делением; – при центрировании по поверхности внутреннего диаметра – шлифование боковых поверхностей шлицев и шлифование внутренних поверхностей по диаметру профильным кругом. Моечная. Контрольная. Нанесение антикоррозионного покрытия. Операционные эскизы маршрутного технологического процесса изготовления валов представлен в табл. 40, 41. Таблица 40 Маршрутный технологический процесс изготовления вала длиной до 120 мм

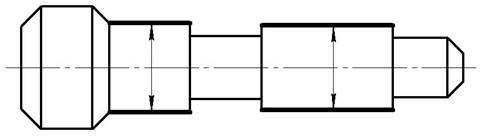

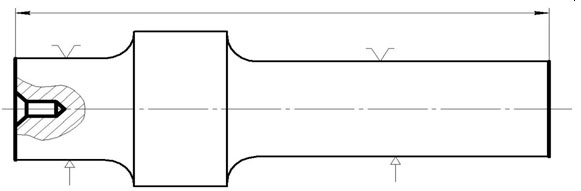

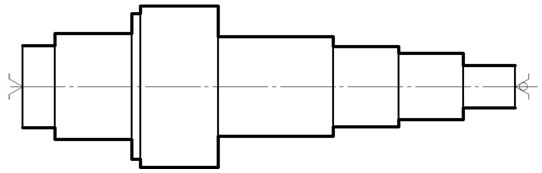

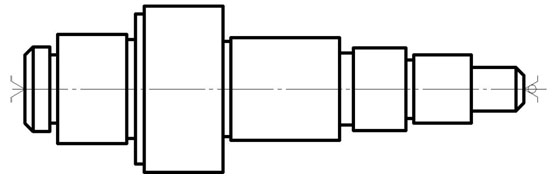

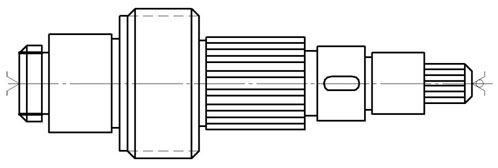

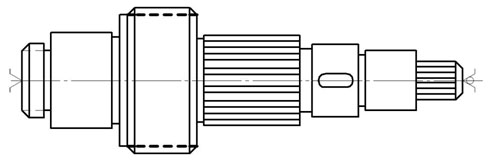

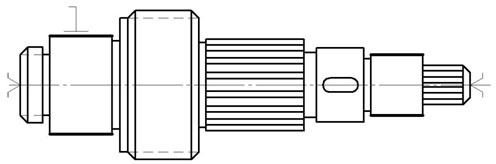

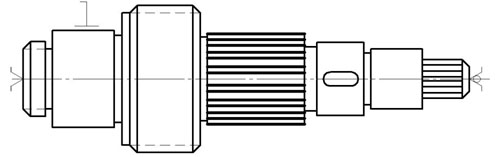

Таблица 41 Маршрутный технологический процесс изготовления валов диаметром 30 0 80 мм и длиной от 120 до 500 мм

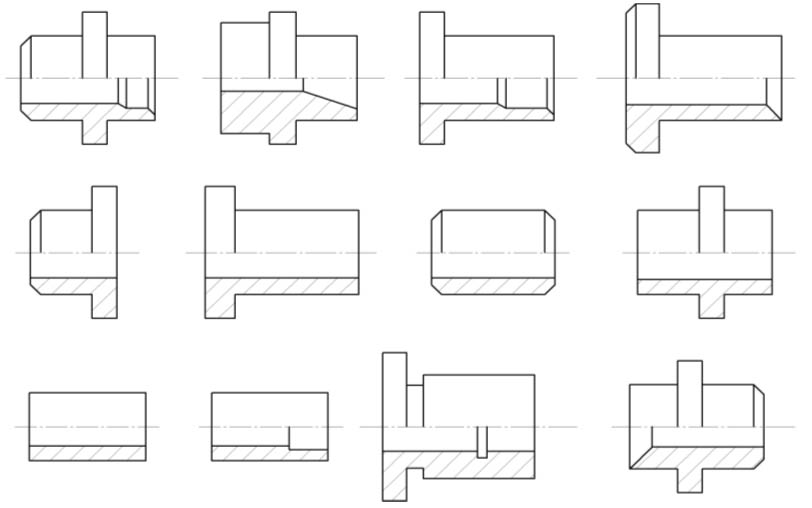

4.7.1.2. Типовой технологический процесс изготовления втулок К втулкам относят детали, образованные наружными и внутренними поверхностями вращения, имеющими одну общую прямолинейную ось при отношении длины цилиндрической части к наибольшему наружному диаметру более 0,5 и менее или равное 2 (рис. 23).  Рис. 23. Типичные детали класса втулки Основные технологические задачи: – обеспечение точности и концентричности наружных поверхностей относительно отверстия (точность 7–9 квалитет; шероховатость поверхности отверстия Ra 1,25…0,32 мкм: наружной - Ra 2,5…0,63 мкм); – обеспечение перпендикулярности торцов к оси отверстия (0,015-0,020 мм на диаметре 100 мм); – достижение точности взаимного расположения поверхностей (радиальное биение 0,01–0,03) и точности формы (отклонение от круглости и профиля продольного сечении в пределах допуска на размер). Материалом для втулок служат: – стали различных марок 20, 20Х, 40Х, 12ХН4А, 40ХФА, 38Х2МЮА, У8, У10, У10А, У12, У13А и др.; – чугуны СЧ15, СЧ18, СЧ20, КЧ35-10, КЧ55-4, ВЧ60-2, КЧ60-3; – бронзы, латуни ЛС59-1, ЛЖМц59-1-1, ЛАЖ-60-1-1Л, ЛС59-1С, БрАЖН10-4-4, БрАМц10-2, БрОЦС4-4-17; – цинковые и алюминиевые сплавы ЦАМ10-1.5, АЛ-11, Д16, Д16П, а также специальные сплавы, биметалл, пластмасса и металлокерамика. Типовой технологический процесс обработки втулок приведен в табл. 42. Таблица 42 Маршрутный технологический процесс обработки втулок

Заготовки можно отрезать от прокатанных прутков, труб (сталь, латунь), отлитых прутков небольшой длины (чугун, бронза); штучные заготовки - литье в землю или в кокиль (чугун, бронза, специальные сплавы), штучные кованные или штампованные (сталь, бронза). Кроме того, втулки можно прессовать из порошков. Основные технологические базы - обработанное отверстие или наружная поверхность. Задача обеспечения концентричности поверхностей и перпендикулярности оси и торца решается обработкой: – наружных и внутренних поверхностей и торцов за один установ; – всех поверхностей за два установа или за две операции с базированием при окончательной обработке отверстия по наружной поверхности; – всех поверхностей за два установа или за две операции с базированием при окончательной обработке наружной поверхности по отверстию. Основные схемы базирования. Технологические маршруты обработки втулок в зависимости от их точности и конфигурации строятся по одному из трех вариантов. Вариант 1. Обработка наружных поверхностей, отверстий и торцов за один уставов. Применяется для изготовления мелких втулок, не обработанных термически, из прутка или трубы на токарно-револьверных автоматах, одношпиндельных или многошпиндельных токарных автоматах. Технологическая база – наружная поверхность и торец прутка. Вариант 2. Обработка всех поверхностей за два установа или за две операции с базированием при окончательной обработке наружной поверхности по отверстию (обработка от центра к периферии). Применяется в тех случаях, когда точность внутреннего отверстия задана чертежом выше, чем наружной поверхности. В этом случае порядок черновых переходов строго не регламентируется. При чистовой обработке сначала обрабатывается отверстие. Обработанное отверстие принимается за технологическую базу (при помощи оправки) и окончательно обрабатывается наружная поверхность. Вариант 3. Обработка всех поверхностей за два установа или за две операции с базированием при окончательной обработке по наружной поверхности (обработка от периферии к центру). Применяется в случаях, когда точность наружных поверхностей по чертежу выше, чем у внутреннего отверстия. Порядок черновых переходов - любой. При чистовой обработке сначала обрабатывается наружная поверхность. Эта поверхность принимается за технологическую базу (в патроне) и обрабатывается внутреннее отверстие. При выборе схемы базирования следует отдавать предпочтение базированию по отверстию (обработка от центра к периферии). Основные операции механической обработки. Вариант 1. Обработка из прутка за один установ. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||