4 Разработка технологического процесса 3. 4 Разработка технологического процесса 7 Типовые технологические процессы

Скачать 3.35 Mb. Скачать 3.35 Mb.

|

Таблица 45Одновенцовое зубчатое колесо. Диаметр 125 – 320 мм

Таблица 46 Многовенцовое зубчатое колесо Диаметр 65 – 125 мм

Таблица 47 Маршрутный технологический процесс обработки венцовых конических зубчатых колес с цементацией и закалкой

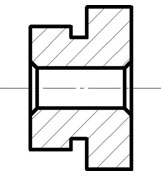

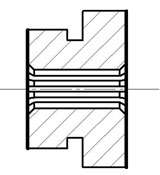

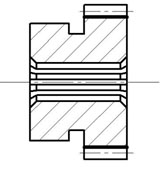

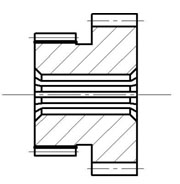

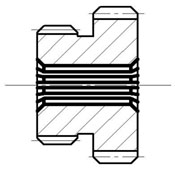

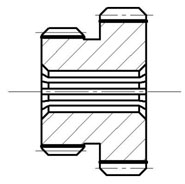

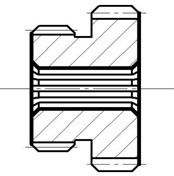

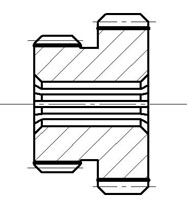

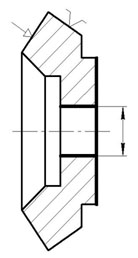

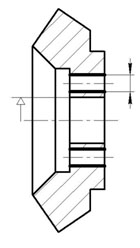

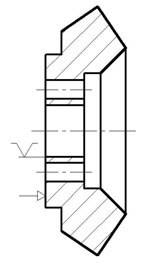

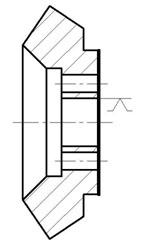

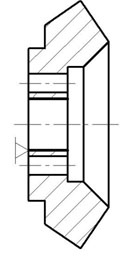

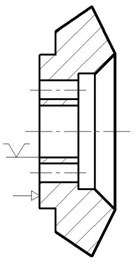

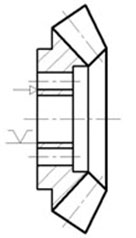

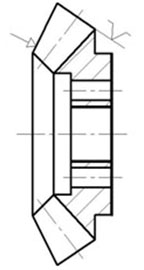

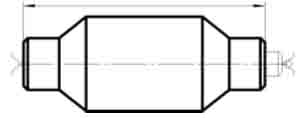

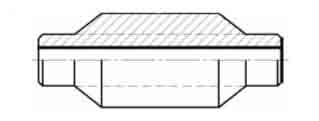

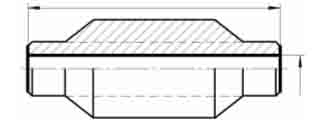

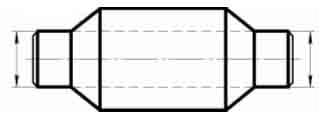

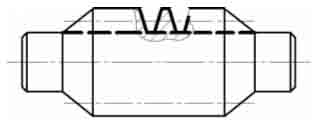

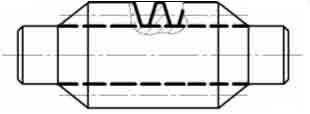

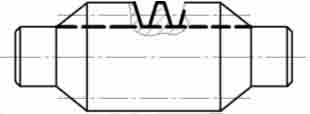

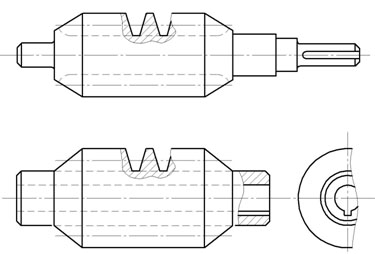

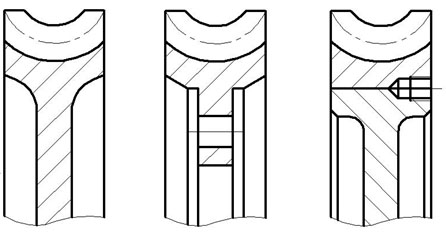

Червячные зубчатые колеса и червяки. Червячные зубчатые колеса бывают в виде венцов и цельные при малых размерах червячных пар. При больших размерах венец изготавливают отдельно и фланцем крепят к ступице. Зубчатый венец центрируется относительно ступицы центрирующим пояском (рис. 27). Червяки малого модуля изготавливают цельными. При большом модуле червяки обычно изготавливают с центральным отверстием (рис. 27). Точность изготовления червяков и червячных зубчатых колес регламентирована ГОСТ 3675–81.   Рис. 27. Типы червяков и червячных колес: червяки - цельные и с центральным отверстием; червячные колеса – цельные, с фланцевым креплением венца на валу и напрессовкой венца на ступицу. Основные технологические задачи: – обеспечение правильной геометрической формы и точности основных посадочных поверхностей (6 – 7 квалитет); – равномерность угла поворота; – обеспечение шероховатости поверхности Ra=1,25…0,32 мкм, что существенно влияет на к.п.д. червячной передачи; – достижение концентричности отверстия и делительной окружности; концентричности отверстия и окружности выступов (радиальное биение по делительной окружности 0,03 – 0,04 мм); – достижение перпендикулярности торцов к оси детали (торцовое биение 0,03-0,04 мм на диаметр 300-400 мм); – обеспечение норм точности поверхностей зубьев (7 - 9 степени точности): равномерность углов поворота, определяемой допуском на шаг, накопленной ошибкой шага червяка и колеса, допуском на биение торца червяка и допуском на биении профиля (радиальное биение 0,005-0,02 мм); – обеспечение полноты касания боковых поверхностей зубьев червяка и колеса что достигается совпадением профиля червяка и колеса; – обеспечение твердости рабочих поверхностей. Материалы, применяемые чаще всего: – червяки – стали марок 15, 12ХН2, 12ХН3, 40Х, 40ХМ и других и во многих случаях, повергают цементации и закалке до твердости HRCэ 60 – 62; – червячные зубчатые колеса – бронза марок Бр.ОФ10-1, Бр.ОНФ; чугун марок СЧ 12, СЧ 15, СЧ 18, СЧ 21. С целью экономии бронзы применяют биметаллические отливки, представляющие собой стальную заготовку, залитую по ободу бронзой, или на стальную ступицу напрессовывают бронзовое кольцо. Основные операции механической обработки червяков и червячных колес Червяки и червячные зубчатые колеса до этапа нарезания ниток и зубьев обрабатывают теми же способами и на том же технологическом оборудовании, что и обработка двухсторонних ступенчатых валов и цилиндрических зубчатых колес. Особенности механической обработки витков червяка и зубьев червячного колеса. Нарезание ниток (витков) у червяков с архимедовой спиралью производят на резьбофрезерных или токарно-винторезных станках. Недостаток червяка, также как и червячного колеса, с архимедовой спиралью состоит в том, что ни сам червяк, ни червячные фрезы, применяемые для фрезерования, не удается шлифовать. Поэтому точность червяков с архимедовой спиралью не высокая. Зубья колеса архимедовой червячной передачи нарезают червячными фрезами с прямобочным профилем в осевом сечении. Основное условие нарезания зуба червячного колеса червячной фрезой или отдельным летучим резцом – соблюдение межцентрового расстояния «инструмент – колесо», равного межцентровому расстоянию «червяк – колесо». Технологический маршрут обработки. Червячные зубчатые колеса обрабатывают по технологическому маршруту, аналогичному обработке цилиндрических зубчатых колес (табл. 48). Таблица 48 Технологический маршрут обработки червяка с центральным отверстием.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||