Rakhmatullin_otchet_po_praktike ФИНИШ. 4. технологическая схема сбора и подготовки газа на укпг1В

Скачать 1.52 Mb. Скачать 1.52 Mb.

|

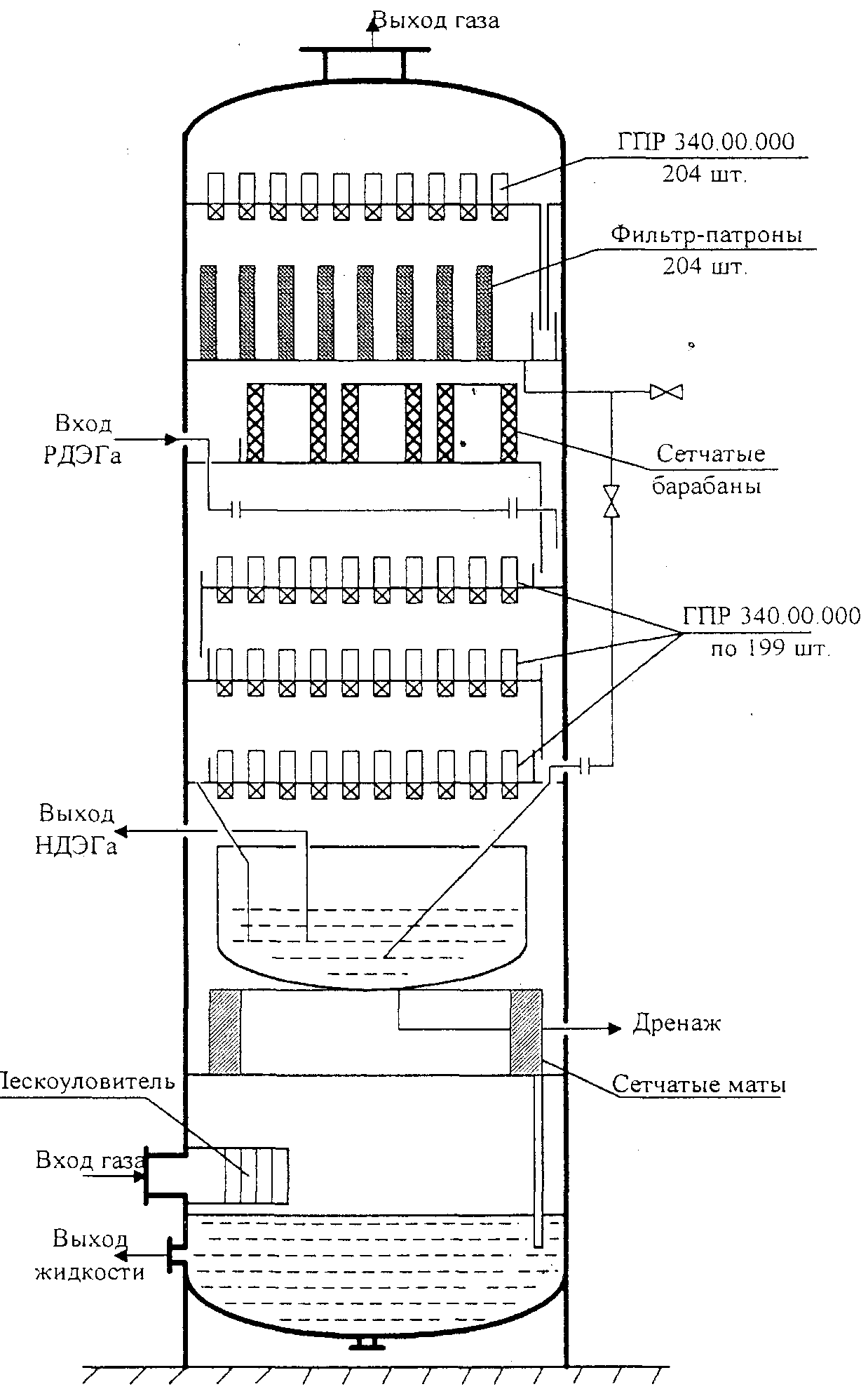

4.4 Осушка газа и охлаждениеСырой газ после дожимной компрессорной станции с давлением 4,0…6,3 МПа и температурой 5…26°С (зависимость производительности абсорбера от давления представлена в приложении В) через кран № 8 узла подключения ДКС к УКПГ по коллектору сырого газа Ду 1000 поступает на установку подготовки газа и далее по трубопроводам Ду 400 – в корпус подготовки газа через краны Г-201 в 8 технологических ниток, состоящих из абсорберов А-1,2…9 (проектная конструкция которых выполнена по черт. ГП 778.01 ДОАО “ЦКБН”) и их арматурных блоков Ар-02. В абсорбер А-1.1 поступает сырой газ от УППГ Анерьяхинской площади через шлейф № 401 на ЗПА. Расход газа через А-1 зависит от количества работающих ниток и параметров осушаемого газа. Схема абсорбера представлена на рисунке 5.4 Абсорбер является многофункциональным колонным аппаратом диаметром 1800 мм и высотой 10190 мм, состоящим из 3-х функциональных секций:

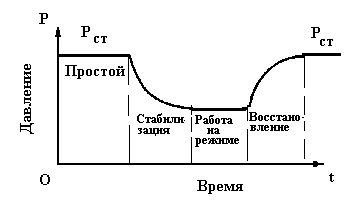

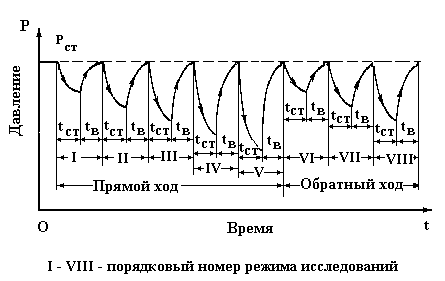

Рисунок 4.4 – Схема абсорбера ГП 778 Для обеспечения необходимого качества подготовки газа и минимально возможного расхода метанола в АВО газа ДКС в зимний период температуру сырого газа перед абсорберами необходимо поддерживать 7…15°С. Во входной сепарационной секции абсорбера из газа выделяется капельная жидкость, которая отводится по уровню через клапан-отсекатель К-203 и поступает в разделитель Р-1а УРМ. При крайнем нижнем уровне жидкости в сепарационной части происходит закрытие клапана-отсекателя. Отсепарированный газ поступает в массообменную секцию абсорбера. В верхнюю часть массообменной секции навстречу потоку газа подается регенерированный раствор диэтиленгликоля с концентрацией до 99,0% масс. РДЭГ подается насосами Н-10.1-3 в абсорбер А-1.1 и насосами Н-10.4-10 в абсорберы А-1.2-9. На контактных поверхностях происходит массообмен встречных потоков осушаемого газа и раствора ДЭГа, при этом газ осушается за счет абсорбции из него влаги, а ДЭГ насыщается влагой до концентрации 96,0…97,3%. Количество РДЭГа, подаваемого на осушку, зависит от расхода газа через установку, температуры контакта, концентрации ДЭГа. Расход ДЭГа контролируется дифманометром, работающим в комплекте с диафрагмой, установленной на линии подачи ДЭГа в абсорбер и регулируется вручную клапаном КИП по месту. Насыщенный раствор ДЭГа собирается на полуглухой тарелке массообменной секции абсорбера и через последовательно соединенные фильтр, клапан-отсекатель, клапан-регулятор и дроссельную шайбу поступает в Р-1.1 УРД. Предусмотрена сигнализация максимального и минимального уровня, при понижении уровня ниже допустимого срабатывает блокировка на закрытие отсечного клапана. Осушенный газ поступает в фильтрующую секцию, где происходит улавливание капель гликоля, уносимого с газом. Из абсорбера газ, осушенный до точки росы минус 20°С в зимнее время и точки росы минус 10°С в летнее время, проходит по трубопроводу Ду 400 через замерную диафрагму, штуцер-регулятор ШР-22, выходной пневмогидрокран Г-203 в коллектор осушенного газа Ду 1000 (схема представлена в приложении Г). Диафрагмой производится замер количества осушенного газа и определяется производительность технологической нитки. Температура газа контролируется термометром сопротивления. Давление, температура и расход газа выведены на ЭВМ в операторскую. С целью исключения растепления многолетних просадочных грунтов и повышения надежности газопровода предусматривается круглогодичное охлаждение газа до 0…2°С, которое в зимний период может быть обеспечено АВО, в летний период - АВО в сочетании с турбодетандерными агрегатами БТДА-10.13 с СПЧ АДКГ.7 (ТДА-1). 4. 5 Регенерация ДЭГаГликоль с концентрацией 96,098,0% масс. от установки подготовки газа поступает на установку регенерации. Регенерация осуществляется путем выпаривания влаги из раствора гликоля при давлении ниже атмосферного (вакуум 0.65-0.78 кгс/см2) в кубе колонны К-1 и температуре 160164°С. В этих условиях влага выделяется из раствора и переходит в паровую фазу. Регенерированный абсорбент возвращается на установку осушки газа. Установка регенерации позволяет получить концентрацию регенерированного ДЭГа до 99,3% масс. при насыщении ДЭГа до 3%. Установка регенерации ДЭГа включает (см. приложение Д) следующие основные аппараты: блоки разделителя НДЭГа Р-1.1 , Р-1.2 , блоки колонн регенерации ДЭГа К-1.1 , К-1.2 , печи огневого регенерации ДЭГа П-1.1-3, емкости ДЭГа Е-4, Е-8, насосы, воздушные холодильники, фильтры, теплообменники Т-3 . Регенератор блока регенерации гликоля представляет собой колонный аппарат, верхняя часть диаметром 1600 мм с регулярной насадкой, нижняя часть диаметром 2000. Верхнюю и нижнюю часть разделяет полуглухая тарелка. Для данной колонны процент насыщения ДЭГа не должен превышать 3. Для подогрева НДЭГа служат трубчатые однопоточные печи огневого подогрева П-1, установленные на площадке УКПГ в укрытии. В состав печи входят: конвективный змеевик Ду150 (горизонтальный), расположенный в верхней части печи; радиантный змеевик Ду 150 (витой), находящийся в нижней части печи; каркас печи; труба дымовая; горелки и приборы КИП и А. Для повышения надежности работы печей подогрева ДЭГа на установке применена схема рециркуляции ДЭГа через куб колонны К-1. В печи гликоль проходит последовательно конвективную и радиантную части, нагревается до 164°С. Нагретый ДЭГ возвращается в блок регенерации колонны К-1 под полуглухую тарелку. В кубовой части колонны происходит отделение паровой фазы от раствора регенерированного гликоля. Пары через полуглухую тарелку поступают в массообменную часть колонны, регенерированный гликоль выводится из колонны. Регенерированный ДЭГ насосом Н-4б через клапан-регулятор уровня в кубовой части 4.2 подается на охлаждение в межтрубье рекуперативного теплообменника Т-3 и затем в ВХ 3.1-4, фильтры Ф-1.1,2 , фильтры БФ-1.1-4 и далее – в емкость регенерированного ДЭГа Е-4. Охлажденный до 20÷40°С регенерированный ДЭГ из Е-4 насосами Н-10 подается в А-1 – таким образом происходит циркуляция ДЭГа через абсорберы. 4.6 Установка (цех) подготовки газа и извлечения конденсата (I очередь) На I очереди применена коллекторная, а на II очереди ниточная схема (описание приведено для одной технологической нитки) (см. Приложение 12 и 13). Сырой газ с давлением до 9,5 МПа и температурой 20…40°С, поступает на установку подготовки газа и извлечения конденсата I и II очереди. На узле подключения ДКС происходит смешение сырого газа поступающего на установку подготовки газа и извлечения конденсата I очереди от пункта сепарации пластового газа I очереди через кран Г-118 и газа старого фонда скважин после компремирования на ДКС, поступающего через кран №8. Из общего коллектора, через входные пневмокраны Г-201 сырой газ поступает в абсорбер А-1, в которых последовательно проходят секции: сепарационную, где происходит отделение газа от капельной жидкости, которая через клапан-отсекатель уровня поз. КЛО и дроссельную шайбу поступает в разделители Р-1/14; массообменную, где происходит отдувка газом метанола из ВМР с концентрацией 70÷85% масс. подаваемого на верхнюю тарелку секции насосами Н-10/5÷13 из емкости Е-4 установки регенерации метанола, при этом метанол переходит в паровую фазу и по мере снижения температуры при дальнейшем охлаждении газа конденсируется, предотвращая гидратообразование; фильтрующую, где капельный ВМР, выносимый потоком газа, коагулируется на сетке фильтра, стекает в коллектор насыщенного ВМР и через арматурный узел АР-02 и поступает в разделитель Р-3/1,2 ЦРМ. С полуглухой тарелки, ВМР с концентрацией метанола 1075% масс., через клапан-отсекатель КЛО, дроссельную шайбу, клапан-регулятор уровня поз. КРУ-1 далее по коллектору насыщенного ВМР поступает в разделители насыщенного ВМР в Р-3/1,2 установки регенерации метанола, или при концентрации ВМР-75% через регулятор расхода КРР-6 – на циркуляцию в коллектор подачи конденсата в разделители II ступени Р-2.  Рисунок 4.5 – Схема сбора, подготовки газа, конденсата (I и II очередь) ГП – 1В 4.7 Установка (цех) подготовки газа и извлечения конденсата (II очередь) Установка включает четыре технологических линии. В абсорберах А-1р, состоящих из сепарационной, массообменной и фильтрующей секций, производится отделение жидкости и механических примесей от газа и отдувка газом метанола из водометанольного раствора. При этом метанол переходит в паровую фазу и по мере снижения температуры при охлаждении газа конденсируется, предотвращая гидратообразование. В абсорберах углеводородов А-2р, состоящих из кубовой, абсорбционной и сепарационной секций, производится извлечение углеводородов абсорбентом – охлажденным конденсатом из разделителей Р-1р (2 аппарата в нитке) через Т-3р. Для охлаждения газа применяются воздушные холодильники ВХ-1р (4 в нитке), обвязанные параллельно-последовательно, турбодетандерные агрегаты БТДА-1р (2 шт.), работающие по схеме "компрессор-турбина". Для рекуперации холода газовых и конденсатных потоков используются кожухотрубчатые теплообменники Т-1р (газ-газ), Т-2р (газ-конденсат) и Т-3р (конденсат-конденсат). Теплообменники Т-2р и Т-3р смонтированы попарно и по межтрубному пространству обвязаны последовательно. Для предотвращения гидратообразования предусмотрен подвод метанола через панели ИНГ-2р и систему трубопроводов индивидуальной подачи в следующие точки: - на вход газа в турбины турбодетандерных агрегатов БТДА-1р, - на вход газа в воздушные холодильники ВХ-1р, - на вход газа в трубное пространство теплообменников Т-1р, - на вход газа в трубное пространство теплообменников Т-2р, - на вход газа в эжекторы ЭГ-2р, - перед дросселем газа КРД-2р, - вход конденсата в трубное пространство теплообменников Т-3р. 4.8 Разделители 2-ой ступени (I и II очереди) и насосная конденсата Установка разделителей II ступени (I и II очереди) и насосная конденсата предназначены для снижения газонасыщенности конденсата, отделения от конденсата насыщенного метанола и подача конденсата в буферные емкости Е-101/1,2 для дальнейшей перекачки насосами Н-20/1÷6 по конденсатопроводу на Уренгойское УПКТ. Товарный конденсат с абсорберов углеводородов А-2 после теплообменников Т-2, Т-3, с давлением 3,2÷3,4 МПа и температурой минус 10÷-2оС поступает на установку разделителей 2 ступени I и II очереди. На I очереди в выветриватель В-2 и разделители Р-2/1÷3. В выветривателе В-2 происходит выделение газа из конденсата , а затем в Р-2/1÷3 отделение от конденсата насыщенного метанола и его довыветривание. На II очереди в разделители Р-2р/1÷4 для отделения от конденсата насыщенного метанола и выветривания газа. Имеется также возможность подачи конденсата с I очереди из абсорберов А-2/1÷3, минуя выветриватель В-2, разделители Р-2/1÷3 и насосы Н-20/1÷6, напрямую в конденсатопровод, при этом задвижки К-608, К-618, К-609а – закрыты, задвижка К-607– открыта. Газ выветривания из выветривателя В-2 и разделителей Р-2 (I и II очереди), по трубопроводу Ду 80 под давлением 3,2÷3,4 МПа, поступает через клапаны-регуляторы давления поз. КРД-1 на узел замера ГРР-11а и далее направляется на эжекторы ЭГ-2 в корпус подготовки газа и извлечения конденсата (I и II очереди) в качестве пассивного газа. Схемой предусмотрен также аварийный сброс избытка газов выветривания на факел сырого газа через клапан-регулятор давления газов выветривания. Метанольная вода из разделителей Р-2 через клапаны-регуляторы уровня поз. КРУ-4, дроссельные шайбы поступает в емкость Е-1а, далее в емкость Е-4 цеха регенерации метанола. Конденсат из Р-2х (I и II очереди) с температурой минус 6÷-2оС под давлением 3,2÷3,4 МПа поступает в буферные емкости Е-101/1,2. Уровень в выветривателе В-2 и разделителях Р-2/1÷3 поддерживается клапаном-регулятором поз. КРУ-3, установленным на коллекторе сброса конденсата в Е-101, территориально размещаемом в пункте сепарации II очереди. При максимальном уровне конденсата в выветривателе В-2 и разделителях Р-2 (I и II очереди) открывается электрозадвижки аварийного слива №125 (1 очередь) и № К-127р (2 очередь) и сбрасывается конденсат в емкости аварийного слива Е-1/5,6 установки технологических емкостей конденсата. Из буферных емкостей Е-101/1,2 товарный конденсат насосами Н-20/1÷6 через клапан-регулятор уровня конденсата Е-101/1,2 поз. КрУ-5 и установленный параллельно с ним клапан-регулятор давления "до себя" на нагнетании насосов Н-20 поз. КРД-3 через узел коммерческого замера конденсата (СИКГК) подается в магистральный трубопровод под давлением до 7,5 МПа. 5. Методы интенсификации притока газовой скважины [4] Для увеличения суммарного объема добычи газа из пласта, поддержания темпа добычи и улучшения качества добываемой продукции проводят работы по интенсификации притока. Цель воздействия – восстановление и улучшение фильтрационной характеристики призабойной зоны, главным образом за счет увеличения ее проницаемости и снижения вязкости флюидов, снижения темпов обводнения добывающих скважин. Проницаемость пород призабойной зоны скважин улучшают путем искусственного увеличения числа размеров дренажных каналов, увеличения трещиноватости пород, а также путем удаления парафина, смол и грязи, осевших на стенках поровых каналов. Методы увеличения проницаемости пород призабойной зоны скважин можно условно разделить на химические, физические и тепловые. Часто для получения лучших результатов эти методы применяют в сочетании друг с другом или последовательно. Выбор метода воздействия на призабойную зону скважины определяется пластовыми условиями. Химические методы воздействия дают хорошие результаты в слабопроницаемых карбонатных коллекторах. Их успешно применяют в сцементированных песчаниках, в состав которых входят карбонатные цементирующие вещества. Физические методы предназначаются для удаления из призабойной зоны скважины остаточной воды и твердых мелкодисперсных частиц, что в конечном итоге увеличивает проницаемость пород по нефти. Тепловые методы воздействия применяются для удаления со стенок поровых каналов парафина и смол, а также для интенсификации химических методов обработки призабойных зон. Наибольшее применение среди химических методов имеют СКО и ГКО. Солянокислотная обработка скважин основана на способности соляной кислоты проникать вглубь пласта, растворяя карбонатные породы. В результате на значительное расстояние от ствола скважин простирается сеть расширенных каналов, что значительно увеличивает фильтрационные свойства пласта и приводит к повышению продуктивности скважин. Глинокислотная обработка (ГКО) наиболее эффективна на коллекторах, сложенных из песчаников с глинистым цементом, и представляет собой смесь плавиковой и соляной кислот. При взаимодействии ГКО с песчаником или песчано-глинистой породой растворяются глинистые фракции и частично кварцевый песок. Глина утрачивает пластичность и способность к разбуханию, а ее взвесь в воде теряет свойство коллоидного раствора. Пенокислотная обработка скважин применяется для наиболее дальнего проникновения соляной кислоты вглубь пласта, что повышает эффективность обработок. Сущность способа заключается в том, что в призабойную зону пласта вводится не обычная кислота, а аэрированный раствор поверхностно-активных веществ (ПАВ) в соляной кислоте. Термокислотная обработка – это комбинированный процесс: в первой фазе его осуществляется тепловая обработка забоя скважины, а во второй – кислотная обработка. При термокислотной обработке для нагрева раствора соляной кислоты используется тепло экзотермической реакции. Для этого применяют специальный забойный наконечник со стержневым магнием. Окончательная температура раствора после реакции 75 – 90"С. К физическим методам относятся; - дополнительная перфорация и перестрел старых интервалов; - акустическое воздействие; - вибровоздействие. Методы интенсификации не рекомендуется проводить в скважинах с нарушенными эксплуатационными колоннами; с колоннами некачественно зацементированными; в обводнившихся скважинах или в тех, которые могут обводниться после проведения в них работ по интенсификации; в приконтурных скважинах и в скважинах, вскрывших маломощные (2-5м) водоплавающие залежи. Работы по интенсификации на газовых месторождениях, как правило, начинают тогда, когда месторождение вступает в промышленную разработку. Более рационально их проводить на стадии разведки и опытно-промышленной эксплуатации. 5.1 Гидравлический разрыв пласта Необходимый комплекс данных. При выборе пласта для проведения ГРП необходимо располагать комплексом данных промыслово-геофизических исследований скважин; дебитограмм, данных о коллекторских свойствах пластов (проницаемость, пористость, состав глинистого материала и цемента). Кроме того, необходимо знать: свойства глинистого раствора, применённого при вскрытии; мощность пласта-коллектора; расстояние от скважины до контура питания и расстояние до нижних перфорационных отверстий до газоводяного контакта; пластовое давление, остаточные запасы газа. ГРП проводят в крепких малопроницаемых и плотных трещиноватых известняках и доломитах, трещиноватых гидроангидритовых толщах; крепких переслаивающихся песчано-глинистых или карбонатно-глинистых породах и т.д. Наиболее благоприятными объектами являются продуктивные пласты, находящиеся в начальной стадии разработки, характеризующиеся низкой проницаемостью (менее 0,1Д) высоким пластовым давлением, близким к начальному. Благоприятными объектами могут быть и высокопроницаемые пласты, находящиеся в длительной разработке, но содержащие большие запасы газа. В случае эксплуатации залежи пластового типа ГРП можно проводить в любых скважинах, если залежь работает в газовом режиме Неблагопрятные условия для ГРП. Если наблюдается движение ГВК, то во всех скважинах крайнего ряда ГРП проводить нельзя. На залежах водоплавающего типа при выборе скважины для гидроразрыва следует учитывать расстояние до ГВК. 5.1.1 Технология проведения и эффективность ГРП. Коэффициент приемистости. До начала ГРП необходимо исследовать скважину. После её подготовки и обвязки оборудования определяют приемистость. Для этого вначале одним агрегатом, а затем всеми закачивают жидкость до стабилизации давления в каждом случае. Общее количество жидкости должно быть по возможности минимальным. Технология проведения ГРП.При необходимости проведения многократного разрыва пласта после первого разрыва закупоривают образовавшиеся трещины либо легко извлекаемыми материалами, либо песком. Песок закачивают только при получении существенного повышения коэффициента приемистости не менее, чем 1,5 раза, свидетельствующего о раскрытии трещин. Вначале подают песок с небольшой концентрацией. При отсутствии каких-либо осложнений в работе наземного оборудования концентрацию песка увеличивают до расчетной (в пределах 100- 350 г/л жидкости). Если в качестве жидкости песконосителя используют маловязкую жидкость, то закачку и продавку песка в трещину следует проводить с максимально возможной скоростью. При этом для более точной регулировки концентрации песка один из агрегатов подаёт чистую жидкость. Этот агрегат предотвращает образование песчаной пробки на забое скважины. При неполадках с агрегатами прекращают подачу песка в жидкость и продолжают закачку чистой жидкости исправными агрегатами до тех пор, пока в скважину не будет закачан объём чистой жидкости, равный объёму насосно-компрессорных труб (НКТ) и зумпфа. В случае неисправности пакера прекращают закачку песка, на боковом отводе крестовины открывают задвижку, промывают скважину до выхода на поверхность чистой жидкости, демонтируют устье и поднимают насосно-компрессорные трубы с пакером на поверхность для ремонта последнего. Закачав песок в трещину, агрегаты останавливают. После снижения давления на устье до нудя ствол промывают для удаления остатков песка с забоя и из насосно-компрессорных труб. После проведения ГРП скважину плавно осваивают, продувают до сухого газа и исследуют. Из сравнения данных исследования до и после ГРП определяется его эффект, который в дальнейшем уточняется в процессе эксплуатации. Расход и фракционный состав песка. Расход песка на одну трещину составляет не менее 406 т. Хорошие результаты дают кварцевые пески фракции 1,2-1,5 мм. Эффективность ГРП. Эффективность ГРП определяется двумя параметрами: экономической и гидродинамической эффективностью. Экономическая эффективность определяется уменьшением себестоимости дополнительного газа по сравнению с плановым, а также продлением срока бескомпрессорной эксплуатации месторождения. На месторождениях вводимых в разработку экономическая эффективность определяется разницей затрат на проведение ГРП и на бурение сэкономленных скважин. Гидродинамическая эффективность определяется изменением коэффициентов А и В в уравнении притока газа. Уменьшение коэффициента А является показателем увеличения проницаемости призабойной зоны пласта. 5.1.2 Виды ГРП Направленный ГРП.Рекомендуется проводить в известняковых породах. При этом в трещины песок не закачивается, а в скважины закачивается меловой раствор с фракцией мела до 0,5мм. В намеченном интервале с помощью гидропескоструйного перфоратора нарезают вертикальные и горизонтальные щели (в зависимости от желаемой направленности будущих трещин). В качестве жидкости разрыва используют керосино-кислотную или конденсато-кислотную эмульсию, которые растворяют карбонатные породы на поверхности трещин и расширяют их. Для известняков время реакции эмульсии должно быть не менее суток, а для карбонатных пород с меньшей растворимостью - 2-3 суток. Поинтервально-направленный ГРП. При поинтервальном направленном гидроразрыве способом “снизу-вверх” вначале по каротажной диаграмме намечают интервалы разрыва. В заполненную меловым раствором скважину спускают НКТ с гидропескоструйным перфоратором. Нижний интервал перфорируют в трёх положениях перфоратора, поворачивая его каждый раз на 30о. Перфорационные каналы располагаются в одной плоскости. Затем НКТ с перфоратором поднимают на поверхность, а в скважину спускают насосно-компрессорные трубы с пакером, который устанавливают выше проперфорированного интервала. Производят гидроразрыв пласта в надрезанном интервале. После этого НКТ с пакером поднимают на поверхность, а в скважину опускают НКТ с перфоратором, чтобы провести перфорацию второго снизу выбранного для ГРП интервала. Описанные операции повторяют для всех выбранных интервалов. После окончания поинтервального ГРП скважину промывают и спускают насосно-компрессорные трубы до забоя. Затем её осваивают и продувают. Целью удаления из пласта мелового раствора производят соляно-кислотную обработку. Объём закачиваемой кислоты берётся равным поглощенному объёму мелового раствора. Через 6-6 часов скважину вновь осваивают и продувают. Затем скважину передают в эксплуатацию. Поинтервальный направленный ГРП “сверху-вниз” отличается тем, что вначале обрабатывается верхний интервал, затем второй сверху (первый при этом располагается выше пакера) и т.д. до самого нижнего интервала. Ненаправленный многократный ГРП. Технология проведения ненаправленного многократного ГРП следующая. Вначале поводят простой ГРП. После закачки песка в первые порции продавочной жидкости вводится закупоривающий материал - резиновые или капроновые шарики, резиновая дробь, крупные дубовые опилки, а также смесь 3%-ого водного раствора КМЦ с вязкостью 90сП с мелом. На 100л такой смеси требуется 30кг мела фракции 5-7 мм и 100 кг мела фракции менее 5 мм. Закупоривающий материал закачивают в количестве необходимом для перекрытия перфорированного участка колонны в интервале 2-2,5м. С помощью указанных веществ перекрывают устье трещины и в скважине, вновь, производится гидроразрыв в каком-то интервале. Разрыв проводится также обычным способом, и по его окончании в скважину вновь вводят закупоривающий материал. Перекрыв устье второй трещины, вновь проводят ГРП и т.д. Описанный способ не требует специальных работ по перфорации колонны и дополнительных работ по спуску и подъёму НКТ, но пи этом местоположение трещин неуправляемо. 6. Гидродинамические исследования газовых скважин на стационарном режиме [4] Стандартные исследования на стационарных режимах для газовых скважин проводят согласно ''Инструкции по комплексному исследованию газовых и газоконденсатных пластов и скважин'' с целью определения следующих параметров: 1. Коллекторских и фильтрационных свойств пласта (пористость, проницаемость, гидропроводность, пьезопроводность, сжимаемость пласта, газонасыщенность, пластовые, забойные и устьевые давления и температуры), их изменение по площади и разрезу пласта, а также по стволу газовой скважины. 2. Физико-химических свойств газа и жидкостей (вязкость, плотность, коэффициент сжимаемости, влажность газа), условия образования гидратов и т.д. 3. Гидродинамических и термодинамических условий в стволе скважины в процессе её эксплуатации. 4. Изменения фазовых состояний при движении газа в пласте, стволе скважины и по наземным сооружениям в процессе разработки залежи. 5. Условий скопления и выноса жидкости и твердых примесей из забоя скважины, эффективность их отделения. 6. Технологического режима работы скважин при наличии различных факторов (разрушение призабойной зоны пласта, наличие подошвенной воды, влияние температуры продуктивного пласта и окружающей ствол скважины среды и т.п.). Технология проведения исследований Исследование скважины на стационарных режимах проводится по заранее составленной программе исследовательских работ. Объём исследований, который предусмотрен программой, устанавливается на основании проектных решений или исходя из проведенных ремонтно-профилактических и интенсификационных работ. В соответствии с программой исследования и в зависимости от обустройства промысла подготавливаются соответствующие приборы, оборудования и инструмент. Их монтируют на скважине по схемам, приведенных на рисунках 1 и 2. Перед началом исследований скважины необходимо ознакомиться с геолого-промысловыми материалами по ней. Если процессы восстановления и стабилизации давления, дебита и забойного давления продолжаются несколько часов и более, необходимо выбрать ускоренные методы испытания скважины. Перед началом исследования следует определить давление на устье простаивающей скважины (статическое давление). Исследования следует начинать с меньшего дебита и наращивать его от режима к режиму - прямой ход. Скважину следует запускать с небольшим дебитом и дожидаться полной стабилизации забойного устьевого давления и дебита. Забой скважины при исследованиях должен быть чистым, а, если имеется столб жидкости или песчаная пробка, желательно, чтобы высота их оставалась неизменной. В противном случае коэффициенты сопротивления, определяемые по результатам испытания, будут переменными от режима к режиму, что приводит к сильному искажению индикаторной линии. Значения забойных давлений, дебита и температуры фиксируются после полной стабилизации давления и дебита. Условия стабилизации оцениваются постоянством показаний приборов, используемых для измерения давления, перепада давлений на расходомере и температуры во времени. После снятия этих показаний на первом режиме - диафрагме (штуцере) скважину закрывают для восстановления давления до статического. Процессы пуска скважины и стабилизации давления и дебита при этом, работа скважины на установившемся режиме, восстановления давления после закрытия скважины на данной диафрагме (штуцере) составляют один режим работы скважины. Характер изменения давления на одном режиме с полной стабилизацией забойного устьевого давления и дебита, работой на режиме и с полным восстановлением давления после закрытия скважины показан на рисунке 3.  Рисунок 3. Характер изменения давления при исследовании газовой скважины на одном режиме Процесс перераспределения давления в пласте (процесс стабилизации давления и дебита после пуска) зависит от фильтрационных и ёмкостных параметров пористой среды и насыщающих её жидкостей и газов. Поэтому при исследовании скважины следует фиксировать статическое давление перед пуском скважины, процесс стабилизации давления и дебита, параметры скважины при работе после стабилизации давления, дебита и температуры и процесс восстановления давления после закрытия. Этот комплекс информации при соответствующей обработке позволяет определить большое число фильтрационных, ёмкостных и технических характеристик пласта и ствола скважины. После достижения статического давления скважину пускают в работу на новом режиме, отличающемся от первого большим дебитом и меньшим забойным давлением. На втором режиме, так же как и на первом, регистрируются процессы стабилизации забойного давления и дебита, параметры после стабилизации режима и процесс восстановления давления до достижения статического давления. Таким же образом снимаются показания давления, дебита и температуры на всех 5 - 8 режимах (рисунок 4).  Рисунок 4. Характер изменения давления при исследовании газовой скважины на стационарных режимах Обработка полученных результатов исследования позволяет определить: режим работы скважины; коэффициенты фильтрационных сопротивлений тремя способами - по индикаторной кривой, по кривым стабилизации давления и дебита, и по сочетанию забойных давлений и дебитов без использования пластового давления; проводимость тремя методами ухудшения или улучшения параметров призабойной зоны; пьезопроводность пласта, наличие экранов и ухудшений параметров пласта за пределами призабойной зоны, ёмкостные параметры пласта, приведенный радиус скважины и др. При исследовании скважин методом установившихся отборов необходимо: соблюдать условия стабилизации и восстановления давления; наблюдать за давлением в межколонном пространстве; замерять давление, температуру, дебит газа, воды, конденсата; определять количество твердых примесей. При наличии жидкости в потоке газа один из режимов обратного хода должен быть проведен с наименьшим дебитом, что позволит определить наличие жидкости на забое, вынос которой был затруднен при прямом ходе в начале испытания скважины заданной конструкции. При наличии пакера в затрубном пространстве и значительного количества влаги в потоке газа, определение забойного давления по давлению на устье приводит к существенным погрешностям. В этом случае следует пользоваться глубинными приборами с местной или дистанционной регистрацией забойного давления на различных режимах. Если забойное оборудование скважины затрудняет измерение забойного давления глубинными манометрами, то следует в зависимости от количества жидкости и газа, конструкции скважины, коэффициента сопротивления труб и структуры потока вывести эмпирическую формулу для достаточно точного определения забойного давления таких скважин. Если скважина, в которой будут выполнены исследования, работала перед началом испытания, то её следует закрыть и дождаться полного восстановления давления. Определение коэффициентов фильтрационного сопротивления "А" и "В" Коэффициенты фильтрационных сопротивлений характеризуют физические свойства газа, фильтрационные свойства пористой среды и геометрические параметры фильтрации. Значения коэффициентов фильтрационных сопротивлений используются, при проектировании и анализе разработки газовых и газоконденсатных месторождений. Коэффициенты фильтрационных сопротивлений зависят: - от состава газа, фазовых переходов в процессах испытания и эксплуатации скважин, свойств газа и газоконденсатной смеси; - от законов фильтрации; - от механических, ёмкостных и фильтрационных свойств пористой среды, анизотропии пласта; - от продолжительности процесса испытания на отдельных режимах; - от термобарических параметров пористой среды и природных углеводородов (газ, газовый конденсат и др.); - от конструкции скважины и степени совершенства вскрытия пласта; - от качества вскрытия продуктивного разреза, промывочного раствора и проведения ремонтно-профилактических работ в скважине; - от величины газонасыщенности (газонефтенасы-щенности при наличии нефтяной оторочки) пласта и других факторов и параметров. Все параметры, входящие в формулы для определения коэффициентов "А" и "В" (а к ним относятся: коэффициенты вязкости, сверхсжимаемости, проницаемости, макрошероховатости; плотность газа, температура, радиусы контура питания и скважины, коэффициенты несовершенства и неоднородности), зависят от давления, продолжительности испытания, насыщенности пористой среды газом и водой, наличия соседних скважин и расстояния до них, величины депрессии на пласт, условия выпадения, накопления и выноса конденсата, тепловых свойств пористой среды и т.д. Без знания величин коэффициентов "А" и "В" невозможен прогноз дебитов скважин в процессе разработки, следовательно, и добывные возможности месторождения в целом. По результатам исследования скважин определяются величины коэффициентов "А" и "В", и при проектировании разработки месторождений они считаются известными. Естественно, что каждая скважина имеет свой коэффициент фильтрационных сопротивлений. Поэтому при проектировании разработки месторождения определяются осредненные (арифметическое, или по дебитам и желательно при одинаковых депрессиях на пласт по тем скважинам, по которым усредняются эти коэффициенты) значения коэффициентов "А" и "В". Уравнение притока газа к забою скважины описывается двухчленной формулой вида где q - дебит газовой скважины при стандартных условиях, тыс.м3/сут; Рпл и Рзаб – пластовое и забойное давление соответственно, МПа; "А" и "В" – коэффициенты фильтрационных сопротивлений для гидродинамически несовершенной как по характеру, так и по степени вскрытия газовой скважины: где С1, С2 и С3, С4 – коэффициенты несовершенства скважины как по степени, так и по характеру вскрытия соответственно. 6.1 Исследования скважин на нестационарных режимах Нестационарные методы исследования газовых скважин основаны на законах перераспределения давления при запуске их в работу и после их остановки, что в конечном итоге позволяет определять фильтрационные и ёмкостные свойства продуктивных коллекторов, в частности, проводимость, пьезопроводность, проницаемость, пористость, неоднородность продуктивного пласта и т.п. Следует отметить, что характер и темп перераспределения давления в продуктивном пласте в значительной степени определяется свойствами пластового флюида (природного газа) и физико-литологическими свойствами горной породы. При распределении давления для получения аналитической зависимости давления от параметров пласта, вводится предположение, о том что, скважина расположена в центре круговой залежи конечного или "бесконечного" размера с постоянной толщиной, пористостью, проницаемостью. Если же пласт конечных размеров, то до достижения контура питания условия на нем не влияют на работу скважины. При достижении контура питания распределения давления, начинается общее истощение залежи. Нестационарный процесс перераспределения давления, т.е. его изменение по радиусу и во времени после остановки газовой скважины и изменение давления и дебита после её пуска, наблюдается в случае, когда работающую скважину закрывают или остановленную скважину запускают в эксплуатацию. Эти процессы принято называть процессами восстановления и стабилизации давления и дебита. Таким образом, нестационарные процессы, позволяющие определять параметры газоносного пласта, можно подразделить на: - снятие изменения давления во времени после остановки скважины, т.е. снятие кривой восстановления давления; - снятие изменения давления и дебита после пуска газовой скважины в эксплуатацию, т.е. снятие кривых стабилизации давления и дебита. Для проведения исследований на нестационарных режимах (по КВД) скважину подключают к газопроводу или на факел (если скважина перед этим была закрыта), и фиксируют изменения на головке, в затрубном пространстве и её дебит. После стабилизации скважина закрывается, и снимают КВД на головке и в затрубном пространстве. 6.2 Газоконденсатные исследования скважин. Исследования на газоконденсатность осуществляется с целью определения параметров и показателей, являющихся исходными данными для подсчёта запасов газа и конденсата, проектирования разработки и обустройства месторождений, переработки конденсата и контроля за разработкой месторождения. При исследовании газоконденсатных скважин в первую очередь определяются фазовый и углеводородный составы смеси до начала разработки месторождения или залежи, а затем прогнозируют и контролируют их изменение в процессе эксплуатации в системе ''пласт – скважина – сепаратор – магистральный газопровод''. Исследования таких скважин классифицируются следующим образом: - первоначальные исследования всех разведочных и первых добывающих скважин, что позволяет изучить характер изменения газоконденсатной характеристики залежи или месторождения по площади и разрезу, по полученным данным можно судить о наличии нефтяной оторочки; - текущие исследования – уточнение запасов и потерь конденсата в пласте, получения исходных данных для ежегодного планирования добычи конденсата и обоснования режима сепарации соответственно с текущим составом газоконденсатной смеси; - специальные исследования фазового и углеводородного составов газоконденсатной смеси в системе ''пласт – скважина – сепаратор – магистральный газопровод'' на различных этапах эксплуатации месторождения (залежи). Исследования газоконденсатных скважин позволяют получить комплекс данных (газоконденсатная характеристика залежи), включающий в себя: - фазовый и углеводородный составы газоконденсатной смеси в пластовых условиях до ввода в эксплуатацию месторождения (залежи); - изотерму конденсации при пластовой температуре; - содержание конденсата в добываемом природном газе, составы природного газа и конденсата за весь период снижения пластового давления от начального до остаточного; - изотермы сепарации устьевого природного газа в интервале температур сепарации от 258 до 293 К и давлениях от 2,0 до 10,0 МПа; - физико-химические свойства и составы природного газа и конденсата, отобранных на устье скважины или же из сепаратора; - фазовое состояние, составы и свойства природного газа и конденсата в системе ''пласт – скважина – сепаратор – магистральный газопровод''. Газоконденсатная характеристика нужна в следующих случаях: - при подсчёте запасов конденсата и компонентов, которые представляют газоконденсатную смесь; - технико-экономического обоснования способа разработки месторождения (залежи) на режиме истощения или с поддержанием пластового давления; - для обоснования режима сепарации или же режима работы УКПГ; - проектирования системы разработки и обустройства газового промысла; - контроля и наблюдения за разработкой и эксплуатацией месторождения (залежи). Для осуществления исследований на газоконденсатную характеристику на месторождении выбирается одна высокопродуктивная скважина. Если же месторождение является многопластовым, то исследуется такое количество скважин, чтобы были охвачены залежи, содержащие основные запасы конденсата. Скважина, выбранная для проведения исследований на газоконденсатную характеристику, должна удовлетворять следующим требованиям: - она должна эксплуатироваться с минимально допустимым дебитом газа (скорость движения газа на башмаке фонтанных труб 4,0 м/с), обеспечивающим вынос с забоя и из ствола образовавшегося конденсата в исследовательскую аппаратуру; - подача природного газа осуществляется по фонтанным трубам, спущенным до подошвы исследуемого пласта; - для обеспечения постоянного дебита газа давление сепарации должно быть менее половины значения устьевого рабочего давления или равно ему; - при депрессии на пласт, не превышающей 10 %, подготовительный период работы скважины не должен превышать 2 суток; - подготовительный период работы скважины считается завершенным, в случае, когда давление и температура природного газа на устье скважины постоянны и не изменяются выход и состав (плотность конденсата при его периодических замерах); -при подключении скважины к газопроводу, после сепаратора следует устанавливать регулятор обратного давления. ЗАКЛЮЧЕНИЕ Подводя итог всему выше сказанному нужно отметить, что на сегодняшний день УКПГ-1В вносит существенный вклад в суммарную добычу газа ОАО «Газпром Добыча Ямбург» из ЯГКМ. Установка подготовки газа № 1 проводит весь спектр работ: начиная с добычи скважинной продукции до ее подготовки к дальнему транспорту,- и, надо заметить, справляется со своими обязанностями хорошо. Однако стоит отметить, что на сегодняшний день на УКПГ-1В очень остро стоит вопрос обводнения скважин, вызванное несколькими причинами: - более быстрые темпы отбора газа (по сравнению с проектом разработки); - некачественное цементирование эксплуатационной колонны, его износ. В связи с этим рекомендуется провести ремонтно-изоляционные работы на скважинах, продукция которых содержит большое количество воды, а так же, по возможности, внести корректировки в объемы добычи природного газа на данном промысле. Во время практики ознакомился с оборудованием устья скважины, о котором нам преподавали во время курса по скважинной добыче газа и газоконденсата. СПИСОК использованной ЛИТЕРАТУРЫ1. Годовой геологический отчет за 2003 год. ООО "Ямбурггаздобыча", 2006. –198 с. 2. Технологический регламент эксплуатации комплексной подготовки газа УКПГ-1В. ООО «Ямбурггаздобыча»,2013.-298 с. 3.Проект разработки сеноманской залежи Ямбургского газоконденсатного месторождения. – М., 1997. - 124 с. 4. Конспект лекций по скважинной добыче газа и газоконденсата. «УГНТУ», 2010. – 341 с. |