|

|

КУРСОВАЯ. Курсовая работа Усенко А.А.. 4 Выбор типов и размеров машин и агрегатов буровой установки

МПа (кгс/см), для бурового раствора  (манометрическое), не менее 0,02 (0,2) (манометрическое), не менее 0,02 (0,2)

косозубая

Передаточное число (123/25) 4,92

Тип клапана тарельчатый

Размер посадочного конуса:

диаметр, мм 196,85 0,2

конусность 1:6

Размеры посадочного конца

трансмиссионного вала, мм:

диаметр 175

длина 407

шпонка 45 25 360

Число клиновых ремней ГОСТ 1284.1-80 16

Предохранительный клапан мембранный

Пневмокомпенсатор ПК-70-250 с Пневмокомпенсатор ПК-70-250 с

раздельной диафрагмой

Объем газовой камеры, дм 70

Наибольшее допустимое начальное

давление воздуха, МПа 9,0

Максимальное рабочее

давление жидкости, МПа 25,0

Масса, кг, не более 25450

Перекачиваемая жидкость

буровой раствор вода песок не более

5%, глинистый

Температура, перекачиваемой

жидкости, С, не более +80

Диаметр шкивов, мм 1400

1700

1800

Насос может комплектоваться шкивами различных диаметров, в зависимости от диаметра и числа оборотов шкива привода.

2 Устройство и принцип действия УБН-600

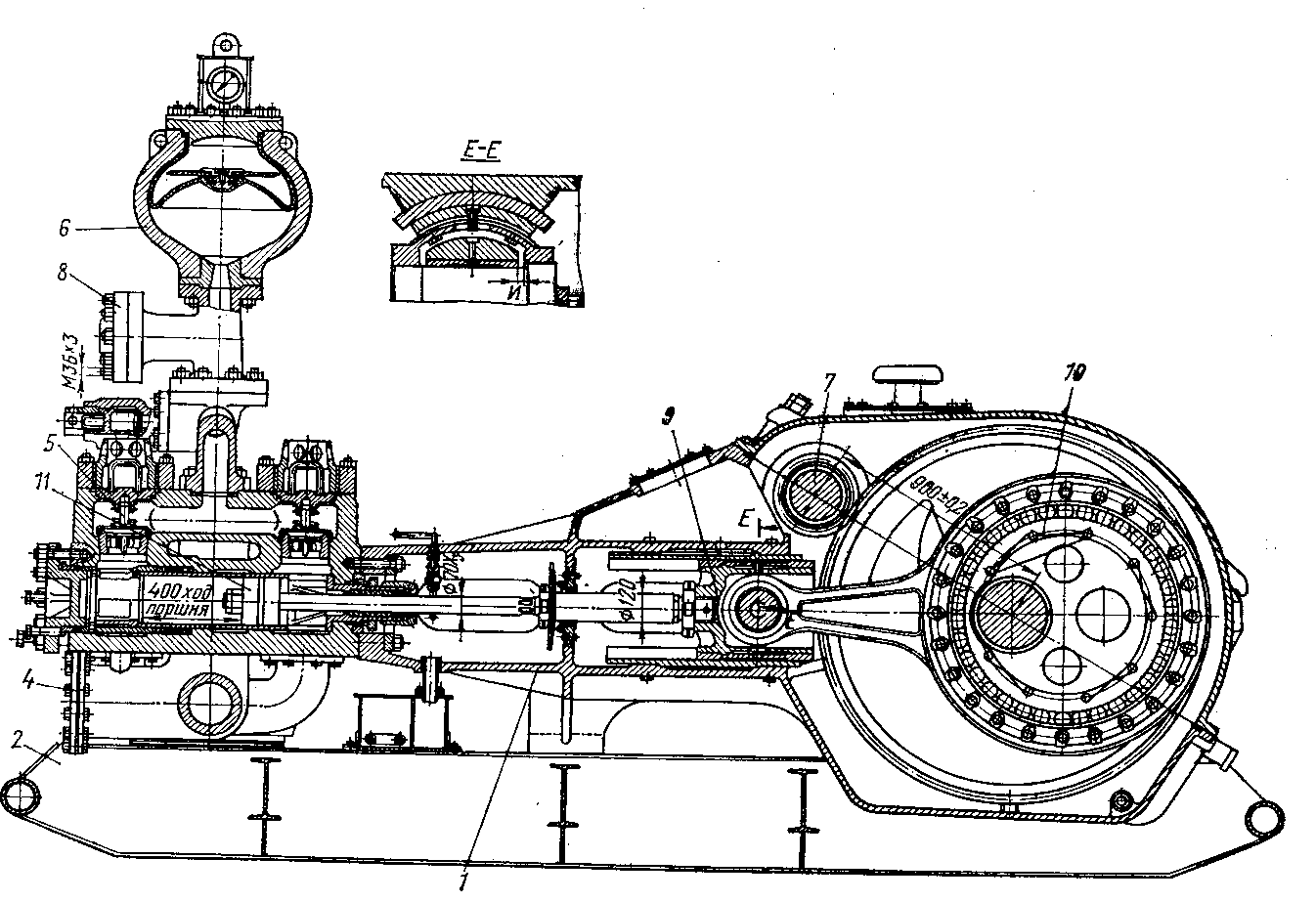

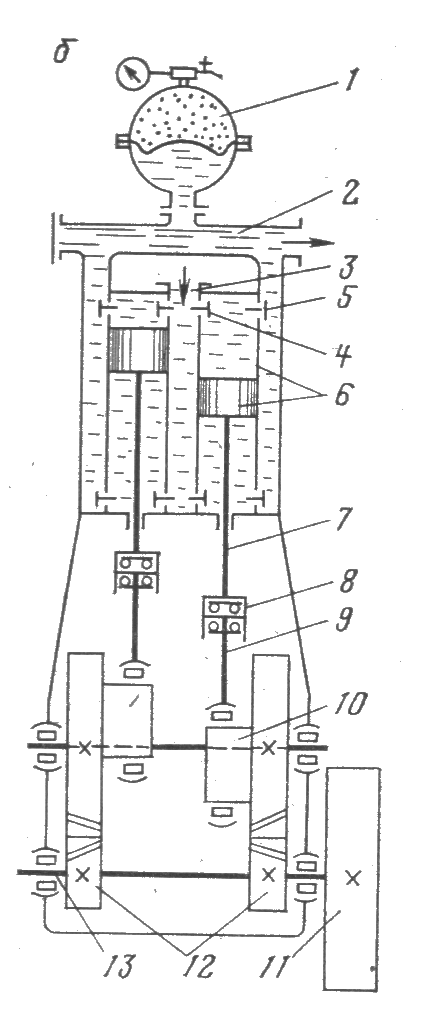

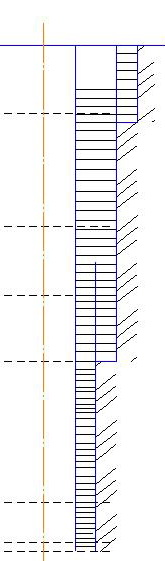

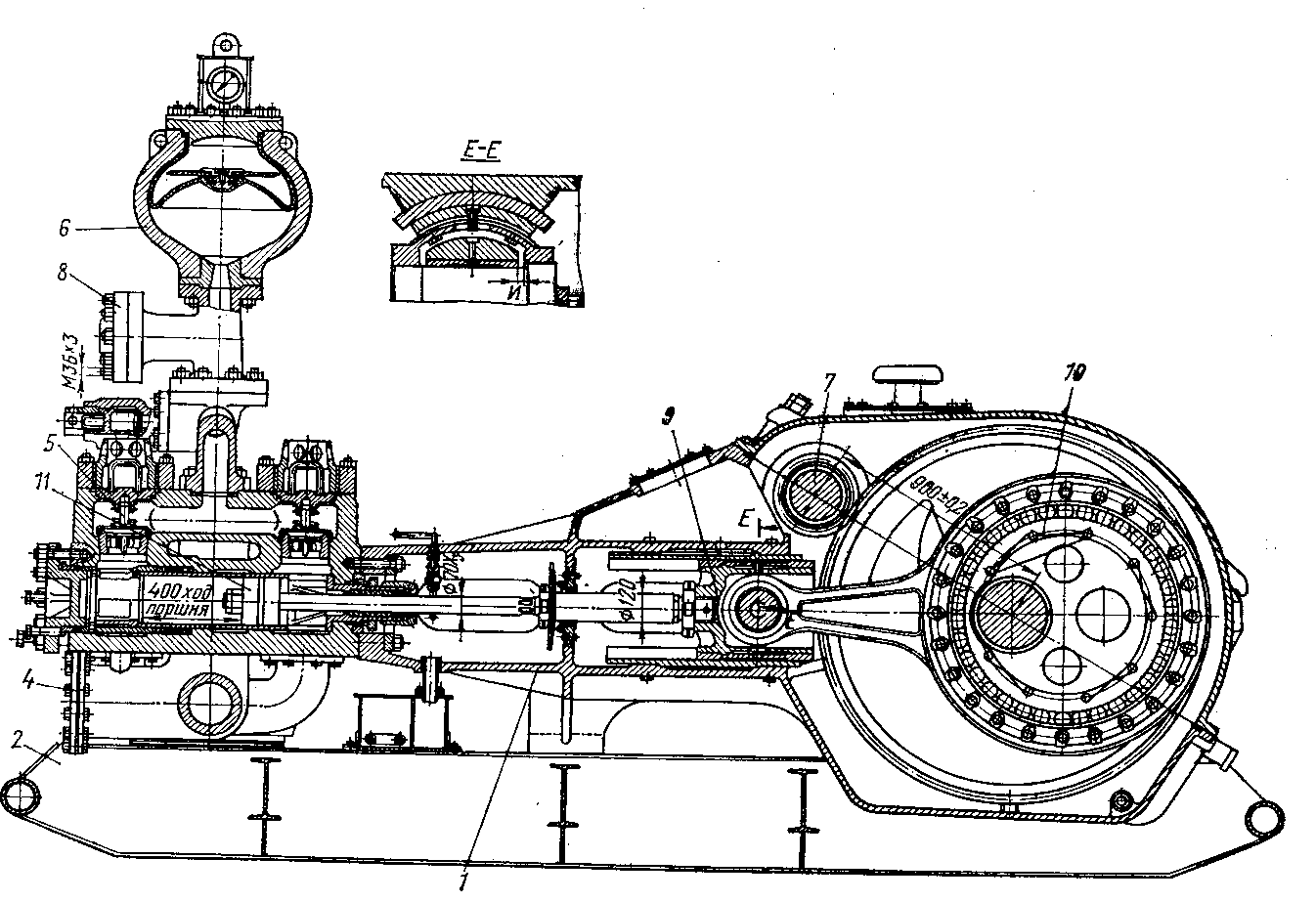

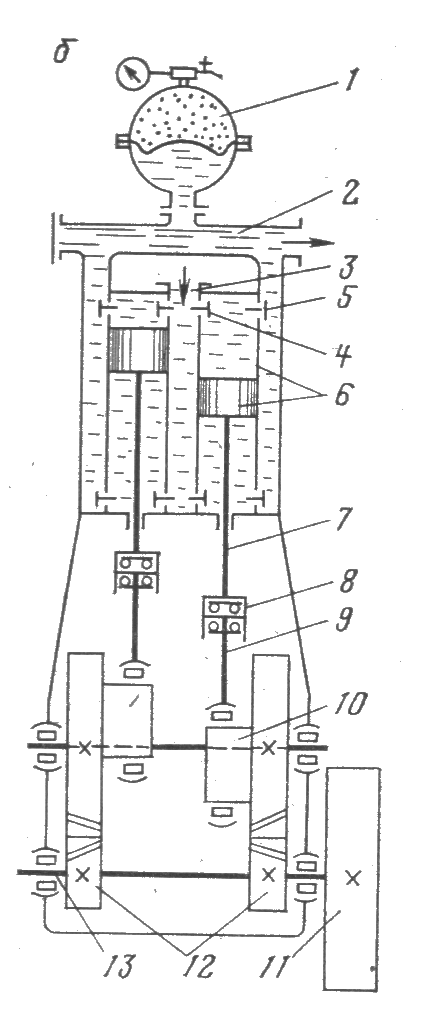

Рисунок 2.1 – Двухпошневой насос двухстороннего действия УНБ-600:

1 - станина; 2 – рама салазки; 3, 5 – клапаны всасывающий и нагнетательный; 4, 8 – трубопроводы входной и выходной; 6 - компенсатор; 7- трансмиссионный вал; 9 – ползун со штоком; 10 – кривошипно-шатунный механизм; 11 – цилиндр с поршнем

Насос - двухпоршневой, горизонтальный, двустороннего действия по своему функциональному назначению состоит из следующих основных частей: гидравлической, приводной (станина, кривошипно-шатунный механизм, трансмиссионный вал), системы смазки и охлаждения штоков, смонтированных на раме, пневмокомпенсатора, установленного на гидравлической части и шкива.

Гидравлический блок насоса состоит из двух гидравлических коробок (левой и правой) и соединенных между собой снизу приемной коробкой, а сверху корпусом, на котором устанавливается предохранительный клапан со сбросом в приемную коробку. Корпус и гидравлическая коробка уплотняются самоуплотняющейся манжетой, а приемная коробка резиновыми кольцами. На корпус устанавливается тройник уплотняемый уплотнением. Гидравлический блок насоса состоит из двух гидравлических коробок (левой и правой) и соединенных между собой снизу приемной коробкой, а сверху корпусом, на котором устанавливается предохранительный клапан со сбросом в приемную коробку. Корпус и гидравлическая коробка уплотняются самоуплотняющейся манжетой, а приемная коробка резиновыми кольцами. На корпус устанавливается тройник уплотняемый уплотнением.

При движении поршней в цилиндровых втулках происходит одновременно нагнетание и всасывание жидкости. За двойной ход поршня (вперед и назад) в каждой гидравлической коробке происходит два такта всасывания и два такта нагнетания.

Гидравлические коробки гайками и шпильками М36Ч3 крепятся к станине и центрируются в расточке станины кольцом запрессованным в расточки гидравлических коробок. Гидравлические коробки представляют собой полые отливки, отлитые из легированной стали.

В гидравлические коробки устанавливаются корпуса уплотнения штока, которые одновременно являются упорами для безбуртовых втулок. Корпус и гидравлическая коробка уплотняются упорным кольцом, манжетой и опорным кольцом, которые зажимаются через втулку гайкой. В цилиндрическую расточку каждой гидрокоробки устанавливается сменная цилиндровая втулка, упирающаяся своим торцем в корпус, который в свою очередь опирается на торец гидравлической коробки. Цилиндровая втулка удерживается от перемещения стаканом, цилиндровой крышкой, затягиваемой гайками. Наружный стакан через втулку зажимает комплекты уплотнений, крышки цилиндра и цилиндровой втулки при помощи упорных болтов, ввернутых в цилиндровую крышку.

Цилиндровая втулка уплотняется по наружному диаметру уплотнениями поджимного типа, состоящими из резиновых колец и колец из полиамидной смолы. Между двумя комплектами уплотнений цилиндровой втулки установлено металлическое распорное кольцо. Распорное кольцо имеет  внутреннюю и наружную канавки и радиальные отверстия. В гидравлической коробке имеется сквозное отверстие, расположенное против канавок распорного кольца. При нарушении уплотнения цилиндровой втулки промывочная жидкость попадает в канавки и выходит через отверстия в гидравлической коробке, сигнализируя о необходимости замены или подтяжки уплотнения цилиндровой втулки. внутреннюю и наружную канавки и радиальные отверстия. В гидравлической коробке имеется сквозное отверстие, расположенное против канавок распорного кольца. При нарушении уплотнения цилиндровой втулки промывочная жидкость попадает в канавки и выходит через отверстия в гидравлической коробке, сигнализируя о необходимости замены или подтяжки уплотнения цилиндровой втулки.

Внутри цилиндровой втулки перемещается поршень самоуплотняющегося типа. Поршень состоит из металлического сердечника с конической расточкой, на котором с обеих сторон привулканизированы резиновые манжеты. Поршень напрессовывается на конический хвостовик поршневого штока, закрепляется гайкой и контргайкой.

Поршневой шток диаметром 70 мм уплотняется комплектом уплотнений штока, которое состоит из четырех резиновых манжет, двух капролитовых втулок, одного резинового упорного кольца и опорного капролитового кольца плавающего типа. Комплект уплотнения штока подтягивается через втулку при помощи гайки наворачиваемой на корпус.

Поршневой шток завинчивается резьбовым концом в крейцкопфный шток и контрится гайкой. На крейцкопфном штоке установлен резиновый отражатель, защищающий механическую часть насоса от попадания глинистого раствора.

В каждой гидравлической коробке выполнены по четыре конических отверстия диаметром 196 мм, в которые устанавливаются клапаны тарельчатого типа, предназначенные для разделения полостей высокого и низкого давления.

В конусную расточку запрессовывается седло, на котором установлено уплотнение обтянутое металлическим кольцом.

На седло садится поджатая пружиной тарелка, которая перемещается в резиновых направляющих втулках. Верхний хвостовик тарелки центрируется в крышке резиновой втулкой, а нижний - резиновой втулкой, установленной в направляющей, закрепленной в седле пружинным кольцом. Крышка  уплотняется кольцом, зажатым через крышку винтом. Винт ввертывается в резьбовой фланец, закрепленный на гидравлической коробке шпильками М30 и гайками. Выше уплотнений крышек клапанов в гидравлических коробках сделаны отверстия, через которые жидкость, просочившаяся через уплотнение, сигнализирует о износе уплотнения или о недостаточной его затяжки винтом. На корпусе установлен корпус предохранительного клапана с уплотнительным кольцом круглого сечения. Внутри корпуса предохранительного клапана установлены латунная мембрана, уплотненная резиновым кольцом и зажатая винтом через кольцо и крышку, уплотненную кольцом. уплотняется кольцом, зажатым через крышку винтом. Винт ввертывается в резьбовой фланец, закрепленный на гидравлической коробке шпильками М30 и гайками. Выше уплотнений крышек клапанов в гидравлических коробках сделаны отверстия, через которые жидкость, просочившаяся через уплотнение, сигнализирует о износе уплотнения или о недостаточной его затяжки винтом. На корпусе установлен корпус предохранительного клапана с уплотнительным кольцом круглого сечения. Внутри корпуса предохранительного клапана установлены латунная мембрана, уплотненная резиновым кольцом и зажатая винтом через кольцо и крышку, уплотненную кольцом.

Внутренний диаметр кольца должен иметь острые кромки, наличие фаски или скругления не допускается.

При помощи сальниковой трубы корпус предохранительного клапана соединен с приемной коробкой. Уплотнительные кольца, затянутые гайкой, уплотняют отвод корпуса. При превышении рабочего давления более указанного на кольце мембрана срезается, и жидкость через отверстия в крышке устремляется по трубе в приемную коробку.

Сальниковая труба имеет кожух для обогрева трубы в зимнее время. Обогрев может производиться горячим воздухом или паром, который подводится через приваренные к кожуху штуцера.

Пневмокомпенсатор предназначен для уменьшения колебания давления, вызываемого неравномерностью подачи промывочной жидкости. Пневмокомпенсатор состоит из корпуса пневмокомпенсатора, в котором установлена резиновая диафрагма с завулканизированным металлическим сердечником и закрепленным на нем стабилизатором. В верхней части диафрагма зажимается крышкой и тем самым герметизируется внутренняя ее полость, которая заполняется предварительно сжатым или нейтральным газом до давления, определяемого по рабочему давлению жидкости в нагнетательной линии.

Заполнение пневмокомпенсатора газом производится через вентиль,  установленный на крышке. Место установки вентиля уплотняется прокладкой, которая зажимается болтами через фланец. установленный на крышке. Место установки вентиля уплотняется прокладкой, которая зажимается болтами через фланец.

Манометр, установленный на крышке, предназначен для проверки величины начального давления газа в пневмокомпенсаторе, должен иметь предел измерения не ниже 40 МПа.

Между корпусом пневмокомпенсатора и тройником установлены уплотнительные резиновые кольца и сменное седло, на которое опускается центр диафрагмы, перекрывая отверстие в седле в момент опускания ее на седло при остановке насоса.

При работе насоса промывочная жидкость, проходя через тройник под давлением большим, чем начальное давление газа в пневмокомпенсаторе, отжимает резиновую диафрагму от седла и попадает в нижнюю часть корпуса, сжимая газ до величины рабочего давления. В течение периода нагнетания, когда мгновенная подача насоса становится меньше средней подачи, промывочная жидкость в нижней части корпуса под диафрагмой, подается в нагнетательный трубопровод за счет расширения газа, а при увеличении подачи больше средней происходит, наоборот, поглощение жидкости из нагнетательного трубопровода за счет сжатия газа внутри диафрагмы. Таким образом происходит выравнивание неравномерности подачи бурового насоса.

Приводная часть насоса преобразует вращательное движение коренного вала в возвратно-поступательное движение поршней и имеет встроенную зубчатую передачу. Приводная часть насоса состоит из кривошипно-шатунного механизма, трансмиссионного вала, установленных в литую чугунную станину, на которой смонтирована система смазки и охлаждения штоков.

Для установки трансмиссионного вала кривошипно-шатунного механизма корпус станины имеет разъем по валам и закрывается крышкой, которая крепится шпильками и гайками. Герметичность соединения корпуса станины с крышкой обеспечивается за счет установленного резинового жгута  в специальные канавки по месту разъема. в специальные канавки по месту разъема.

Крышка и корпус станины отливаются из чугуна и обрабатываются совместно, поэтому крышка является невзаимозаменяемой деталью. В корпусе станины крепятся две верхние и две нижние чугунные направляющие крейцкопфа и два корпуса сальника с уплотнительными манжетами, которые уплотняют поверхность штока крейцкопфа, предотвращая попадание глинистого раствора в механическую часть и утечку масла из нее. В верхней части станины имеются люки, закрытые крышкой с прокладкой. Указанные люки позволяют заменить верхние направляющие без снятия крышки станины.

В нижней и верхней частях станины имеются масляные ванны для смазки зубчатой передачи, шатунно-кривошипного механизма и крейцкопфа. Осмотр зубчатой передачи и заливка в ванну производятся через специальный люк, выпускающий в атмосферу масляные пары, образующиеся во время работы насоса. На задней стенке станины установлен маслоуказатель для контроля уровня масла. Снизу в боковых стенках станины имеются два резьбовых отверстия:

для слива масла;

для установки подогревателя, через который в зимнее время производится подогрев масла горячей водой, воздухом или паром.

В целях устранения утечек масла и предохранения камер крейцкопфа от загрязнения боковые люки перекрываются съемными крышками.

Кривошипно-шатунный механизм представляет собой сварно-литую конструкцию, состоящую из двух эксцентриков, на которую напрессован зубчатый венец и запрессован вал. Вал установлен на четырех конических ролико-подшипниках, помещенных в стаканах. Регулировка подшипников производится при помощи прокладок. Смазка подшипников подается через пружинные тавотницы, установленные на крышке.

Два эксцентрика коренного вала смещены относительно друг друга на угол 900 и имеют эксцентриситет 200 мм. На каждый эксцентрик установлено  по два конических роликоподшипника, которые регулируются прокладками. Смазка подшипников осуществляется тем же маслом, что и зубчатое зацепление - путем окунания в масляную ванну. Коренной вал, имеющий косозубый венец с модулем, приводится во вращение при помощи вал - шестерни. по два конических роликоподшипника, которые регулируются прокладками. Смазка подшипников осуществляется тем же маслом, что и зубчатое зацепление - путем окунания в масляную ванну. Коренной вал, имеющий косозубый венец с модулем, приводится во вращение при помощи вал - шестерни.

Уплотнение стаканов и крышек производится резиновыми кольцами.

Трансмиссионный вал, предназначенный для приведение в движение кривошипно - шатунного механизма, установлен на двухрядных сферических роликовых подшипниках, помещенных в стаканы с крышками, которые уплотняются резиновыми кольцами, помещенными в канавки стаканов.

Один подшипник является плавающим и имеет торцовые зазоры для теплового расширения. Смазка в подшипники подается через пружинные тавотницы, установленные на крышках.

Вал - шестерня представляет собой косозубую шестерню, выполненную за одно целое с валом. Конструкция трансмиссионного вала позволяет монтировать насос с правым и левым расположением привода. На валу при выходе его из крышки установлены севанитовые уплотнения.

На один из концов трансмиссионного вала устанавливается шкив, имеющий разрезную ступицу, которая стягивается двумя болтами предварительно нагретыми до температуры плюс 120…1500С.

Смазка зубчатого зацепления происходит путем захвата масла из ванны зубьями колеса.

Шатунный механизм предназначен для преобразования вращательного движения эксцентриков в возвратно - поступательное. Шатунный механизм состоит из шатунов, крейцкопфа с накладками и крейцкопфного штока. Регулировка положения накладок производится прокладками. Шатуны установлены большими головками на подшипники эксцентриков. При помощи конусного пальца и бронзовой втулки (подшипник скольжения) малая головка шатуна соединена с крейцкопфом, который перемещается в направляющих. Палец крепится в крейцкопфе при помощи планки и болтов.  Крейцкопфный шток при помощи резьбы соединяется с крейцкопфом и контрится гайкой и шплинтом. Крейцкопфный шток при помощи резьбы соединяется с крейцкопфом и контрится гайкой и шплинтом.

Смазка бронзовой втулки производится маслом через отверстие в малой головке шатуна, а к ней масло подводится из масляной надкрейцкопфной камеры, корпуса станины через отверстие в верхней полке станины,  направляющей крейцкопфа, через отверстия в накладке и корпусе крейцкопфа. Через эти же отверстия смазываются накладки и направляющие крейцкопфа. Смазка производится самотеком. В надкрейцкопфную камеру масло попадает путем разбрызгивания от зубчатой пары. Смазка для штока крейцкопфа подводится по пазу в верхней направляющей тоже самотеком. направляющей крейцкопфа, через отверстия в накладке и корпусе крейцкопфа. Через эти же отверстия смазываются накладки и направляющие крейцкопфа. Смазка производится самотеком. В надкрейцкопфную камеру масло попадает путем разбрызгивания от зубчатой пары. Смазка для штока крейцкопфа подводится по пазу в верхней направляющей тоже самотеком.

На раме и станине насоса смонтирована система охлаждения и смазки штоков поршня, которая состоит из бака, центробежного электронасоса, закрытого колпаком, трубопровода с вилками. Бак смонтирован на раме под передней частью станины и соединен с ней трубкой.

Вилки огибают поршневые штоки с одной стороны и подают масло на их поверхности трения, смазывая и охлаждая его, увеличивая срок службы уплотнений и штоков. Масло циркулирует по замкнутому циклу. От бака через электронасос и трубопровод с вилками масло омывает штоки и вновь поступает через сливную трубу в бак, который имеет маслоуказатель, съемные крышки и пробки для его очистки.

На раме смонтированы гидравлическая и приводная части, которые крепятся к ней болтами.

Рама состоит из двух двутавровых балок, соединенных между собой двутаврами, трубами и уголками при помощи сварки. Для транспортировки краном и превозки волоком на раме имеются захваты [1,c.7].

3 Кинематическая схема насоса

Рисунок 3.1 Кинематическая схема насоса УНБ-600

1-компенсатор; 2,3-коллекторы входной и выходной; 4,5-клапаны всасывающий и нагнетательный; 7-шток поршня; 8-ползун; 9-шатун; 10-вал коренной; 11-шкив; 12-редуктор зубчатый; 13-валтрансмиссионный

4 Выбор типов и размеров машин и агрегатов буровой установки 4 Выбор типов и размеров машин и агрегатов буровой установки

Производим выбор буровой установки для бурения эксплуатационной скважины турбинным способом до проектной глубины L=3000 метров; конструкция скважины следующая:

Кондуктор диаметром Dk= 351мм, при толщине стенки 9 мм, спу

кается на глубину Lk= 500м.

Промежуточная колонна диаметром Dnp= 245 мм, при толщине 10

мм, спускается на глубину Lnp= 2000м.

Эксплуатационная колонна диаметром Dэ= 146мм, при толщине

стенки10 мм, спускается до проектной глубины Lэ= 3000 м. Для бурения скважины применяются бурильные трубы диаметром Dэ= 127 мм, с толщиной стенки 9 мм и утяжеленные бурильные трубы диаметром Dэ= 146 мм и длиной Lэ= 100 м.

Данные [10 с. 154, т. 118]:

— qк = 78,7 кг/м — масса 1 пог. м кондуктора;

— qпр = 59,5 кг/м — масса 1 пог. м промежуточной колонны;

— qэ

34,3 кг/м — масса 1 пог. м эксплуатационной колонны;

— qубт = 97 кг/м — масса 1 пог. м утяжеленной бурильной трубы

— Бурение скважины осуществляется винтовым забойным двигателем Д2-172М: длина двигателя (турбобура) Lтур = 6,9 м и масса его Gтур= 770 кг;

— qб — 28,0 кг/м — масса приведенного 1 пог. м бурильной трубы;

— К0 = 1,15 — коэффициент запаса допускаемой нагрузки, на крюке для наиболее тяжелой обсадной колонны;

— KQ = 1,67-2 — коэффициент запаса допускаемой нагрузки, на крюке для бурильной колонны.

Решение:

1. Масса кондуктора

QK = qK . Нк = 78,7 • 500 = 39350 кг = 393,5 кН.

2. Масса промежуточной колонны

Qпр = qпр . Нпр = 59,5 • 2000 = 119000 кг = 1190 кН. Qпр = qпр . Нпр = 59,5 • 2000 = 119000 кг = 1190 кН.

3. Масса эксплуатационной колонны

Qэ = qэ.L = 34,3 • 3000 = 102900 кг = 1029 кН.

4. Масса бурильной колонны

Qб = (L- Ly6T – Lтур) ■ qб = 28,0 • (3000 - 100 - 6,9) = 139807кг = 694 кН.

Рисунок 4.1 – схема скважины

Таким образом, наибольшую нагрузку будет испытывать установка при спуске 245-мм промежуточной колонны весом 1,19 МН, а вес бурильной колонны составляет 0,694 МН. Для этой глубины при роторном бурении разрывная прочность бурильных труб должна быть не менее

, ,

где KЗ – коэффициент запаса.

Этим требованиям по допустимой нагрузке на крюке удовлетворяет буровая установка пятого класса по ГОСТ 16293-89 с допустимой нагрузкой на крюке RК=2 МН. В соответствии с ГОСТом нагрузка от веса бурильной колонны допускается не более 0,6· RК, т.е. 0,6·2=1,2 МН. Так как G=0,694 МН, то выбранная установка удовлетворяет этому требованию. В ходе бурения будет большое число рейсов, поэтому установку следует выбирать с комплексом механизмов АСП.

Определим расход и мощность бурового насоса. Наибольшая подача потребуется при бурении под кондуктор:

, ,

где  - площадь затрубного пространства. - площадь затрубного пространства.

Полезная мощность насоса: NН=QН.К. ·Pс=0,075·15·106=1125 кВт.

где PС – давление насосов, необходимое на преодоление сопротивлений при прокачке бурового раствора при бурении под кондуктор (примем PС=15·106 Па).

Мощность привода насоса: NПН= NН/2·ηМ=1125/2·0,8=703 кВт.

где ηМ=0,8 – к.п.д. привода и насоса.

Для данной установки принимаем два насоса мощностю 600 кВт. Этим требованиеям удовлетворяет буровой насос УНБ-600. Для данной установки принимаем два насоса мощностю 600 кВт. Этим требованиеям удовлетворяет буровой насос УНБ-600.

Основные параметры:

Основные параметры буровой установки для глубины 2000 м, для параметров 4 класса буровых установок:

Допускаемая нагрузка на крюке - 2000 кН;

Условный диапазон глубин бурения – 2000-3200 м;

Наибольшая оснастка талевой системы – 5х6;

Диаметр талевого каната – 28;32мм;

Скорость подъема крюка при рассаживании обсадных колонн и ликвидации аварий - 0,1-0,2 м/с;

Скорость установившегося движения при подъеме незагруженного элеватора, не менее - 1,5 м/с;

Мощность на приводном (входном) валу подъемного агрегата – 440-670 кВт;

Проходной диаметр стола ротора – 560 мм;

Мощность на приводном валу ротора – 370 кВт;

Допускаемая статическая нагрузка на стол ротора – 3200 кН;

Момент, передаваемый столом ротора – 50 кН*м;

Число основных буровых насосов – 2;

Мощность привода бурового насоса – 600 кВт;

Наибольшее давление на выходе насоса (в манифольде) – 32 МПа;

Номинальная длина свечи– 25;27м;

Высота основания (отметка пола буровой) – 5;5,5 м. Высота основания (отметка пола буровой) – 5;5,5 м.

Буровые установки для эксплуатационного и глубокого разведочного бурения стандартизованы. ГОСТ 16293—89 предусматривает 12 классов буровых установок для бурения скважин глубиной 1250—12500 м и более.

При проектировании установки нового класса максимально допустимую нагрузку подъемного комплекса следует выбирать из приведенного ряда.

Выбор параметров и пределов их изменения для отдельных агрегатов буровой установки рассмотрен в соответствующих разделах.

Вид буровой установки для одного и того же класса определяется рядом факторов: условиями бурения (равнина, горы, болота, море, температура окружающего воздуха и ее колебания, сила ветра и др.); целью бурения (разведочное или эксплуатационное); типом скважины (вертикальная или наклонная); способом бурения (роторный или забойными двигателями); технологией бурения (гидравлическая мощность на забое; типы и свойства бурового раствора; метод спуска и подъема колонн); геологическими условиями бурения (характер буримых пород, возможные осложнения, аномальное пластовое давление, температура на глубине, степень агрессивности подземных вод).

Буровая установка должна обеспечивать наибольшую эффективностъ. Единицей продукции, производимой буровой установкой, является законченный куст скважин, скважина или каждый пробуренный метр. Мера производительности в определенных условиях бурения—коммерческая скорость, определяемая числом пробуренных установкой метров за месяц ее работы (м/ст.-мес), а мера производительности и эффективности установки - стоимость куста, скважины или 1 м в заданных условиях.

Очевидно, что скважину глубиной 1000 м можно пробурить с использованием установки, предназначенной для бурения более глубоких скважин, например для скважин глубиной 6000—7000 м, но заранее можно сказать, что это неэкономично, а пробурить скважину глубиной 6000 -7000 м с применением установки, предназначенной для бурения скважин глубиной 1000 м, естественно, невозможно. Во многих случаях пределы экономи-ческой целесообразности применения той или иной установки теоретически найти довольно трудно без соответствующего анализа ее параметров (характеристик и данных эксплуатации).

Различные виды буровых установок, даже одного класса, могут иметь отличающиеся друг от друга параметры и характеристики отдельных машин и агрегатов. Параметры каждого агрегата выбирают:

1) на основе анализа результатов бурения скважины;

2) по конструкции скважины и условиям бурения, близким к тем условиям, для которых проектируется новая установка. После этого выбирают типовую конструкцию скважины и типовую технологию ее проходки и строительства.

5 Определение параметров функционального назначения 5 Определение параметров функционального назначения

В соответствии с изложенным в предыдущей главе в буровом насосе можно выделить быстро изнашиваемые детали, такие как клапаны, поршни, штоки, цилиндровые втулки, которые уже при незначительном износе требуют замены на новую деталь. Остальные детали в той или иной степени подвергаются реставрации, требуют либо частичной замены, либо подвергаются ремонту или восстановлению. Это такие детали как валы, которые могут быть восстановлены путем наплавки, металлизации, напылением, хромированием, введением дополнительной детали, могут быть выправлены (валы, потерявшие прямолинейную форму) и так далее. Это такие детали как различные подшипники, шкивы, крейцкопфы, крышки гидравлической коробки, станины, клапанные коробки, корпус, крышки и так далее.

Требования, предъявляемые к отремонтированному насосу

1. Конические поверхности седел клапанов, штоков и поршней должны прилегать к сопрягающимся с ними деталями не менее чем на 70% своей опорной поверхностью и равномерно соприкасаться по всей окружности.

Поверхности направляющих и крейцкопфа должны быть гладкими и не иметь выработки. Зазор между направляющими и крейцкопфом должен быть 0.2 – 0.5 мм.

После сборки шатуна с крейцкопфом зазор между торцом малой головки шатуна и корпусом крейцкопфа должен быть с обеих сторон не менее 1 мм.

Шестерни и шкив должны плотно сидеть на валах с затянутыми шпонками. Максимально допустимое биение шкива насоса как торцевой, так и окружности обода допускается 2 – 3 мм.

Пятно касания зубьев шестерни должно быть не менее 50% по длине и не менее 60% по высоте зуба.

В расточках клапанных коробок под седла клапанов и цилиндровых втулок не должно быть забоин, неровностей и других дефектов.

У запрессованных седел торцев седла должны выступать над верхней точкой литья от 6 до 12 мм.

Все детали, работающие под давлением, должны пройти гидравлические испытания под давлением, полутора кратному максимально допустимому рабочему давлению, в течение 10 минут.

Окончательно отрегулированные подшипники должны быть заправлены консистентной смазкой, после обработки насос нужно прокрутить вручную за маховик.

Перед отправкой насоса на буровую его необходимо обкатать на заводе или в мастерской в соответствии с техническими условиями на ремонт.

Технические данные и характеристики насоса следующие:

Мощность, кВт 600

Полезная мощность, кВт, не менее 475

Длина хода поршня, мм 400

Диаметр штока поршня, мм 70

Максимальное число двойных ходов

поршня, 1/с (ходов/мин) 1,083 (65)

Максимальная частота вращения

трансмиссионного вала, 1/с (об/мин) 5,33 (320).

Рабочая часть характеристики насоса соответствует величинам, приведенным в таблице 1.

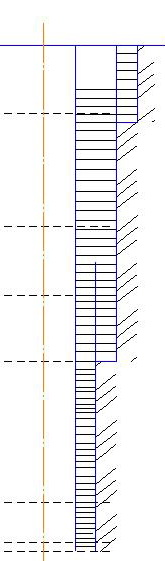

Таблица 1 – Характеристика насоса. Таблица 1 – Характеристика насоса.

Диаметр цилиндровой втулки, мм

|

Идеальная подача, л/с, не менее

|

Предельное давление, МПа, не менее

|

Диаметр отверстия кольца предохранительного клапана, мм

|

200

190

180

170

160

150

140

130

|

184 (51,9)

164 (45,7)

151 (42)

130 (36)

113 (31,5)

99 (27,5)

84 (23,3)

71 (19,7)

|

10,0 (100)

11,5 (115)

12,5 (125)

14,5 (145)

16,5 (165)

19,5 (195)

22,5 (225)

25,0 (250)

|

58,9 Н

48,2 Н

43,0 Н

35,4 Н

30,1 Н

25,3 Н

20,7 Н

19,3 Н

|

Давление на входе при работе насоса, Давление на входе при работе насоса,

|

|

|

Скачать 2.26 Mb.

Скачать 2.26 Mb. Давление на входе при работе насоса,

Давление на входе при работе насоса,

,

, ,

, - площадь затрубного пространства.

- площадь затрубного пространства.