КУРСОВАЯ. Курсовая работа Усенко А.А.. 4 Выбор типов и размеров машин и агрегатов буровой установки

Скачать 2.26 Mb. Скачать 2.26 Mb.

|

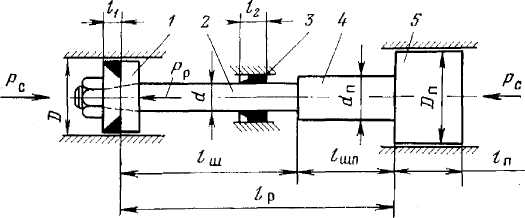

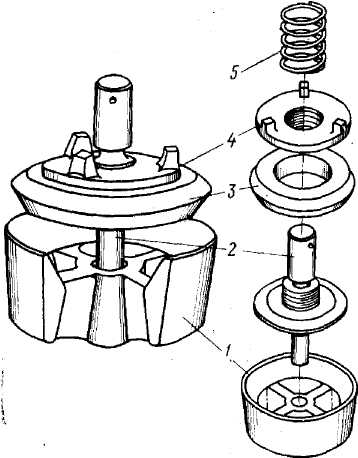

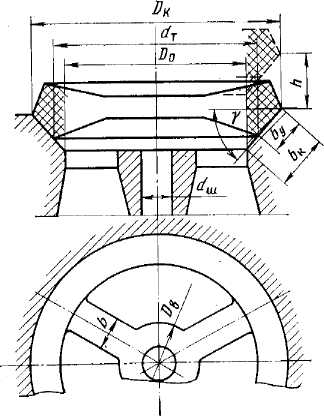

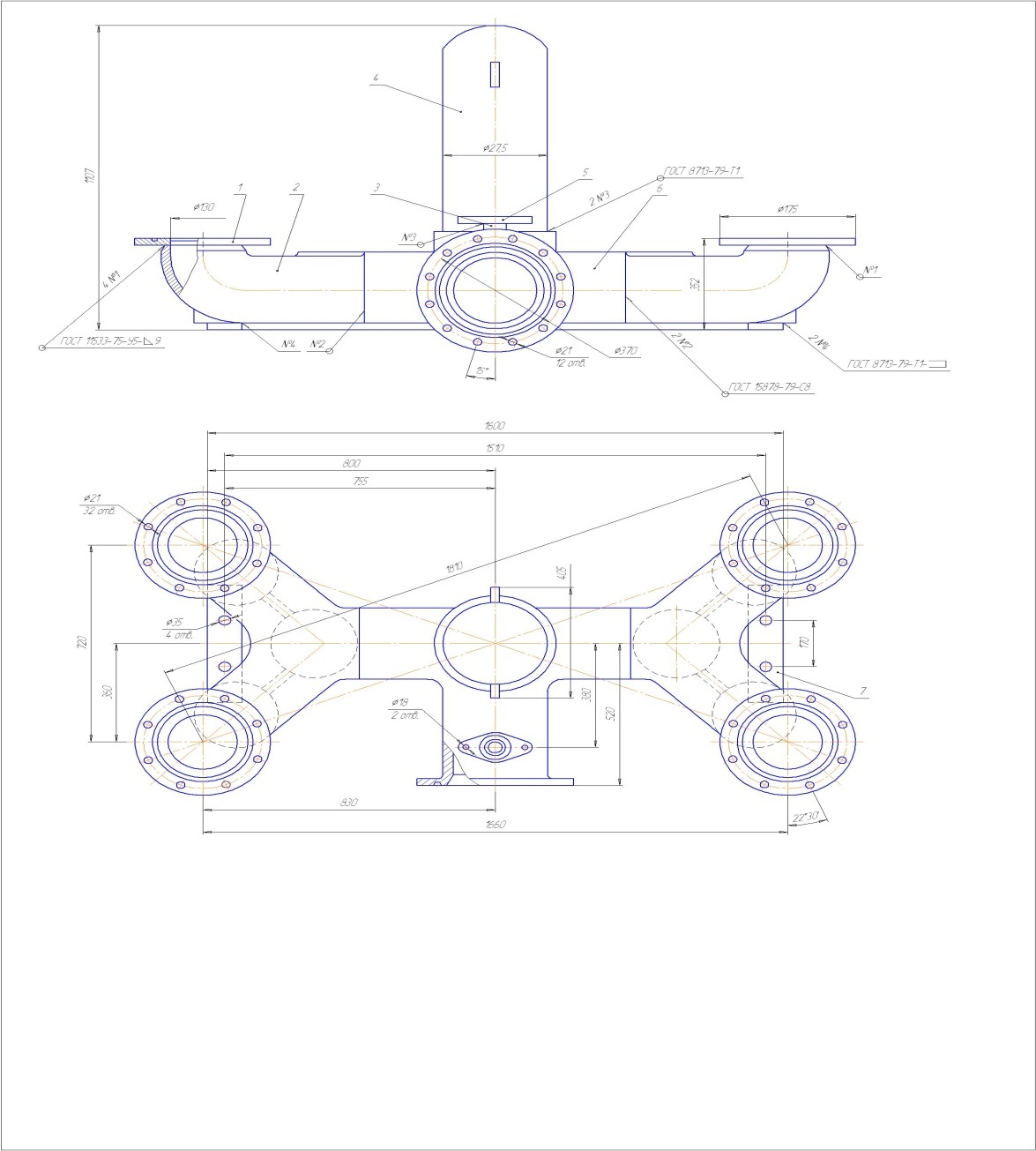

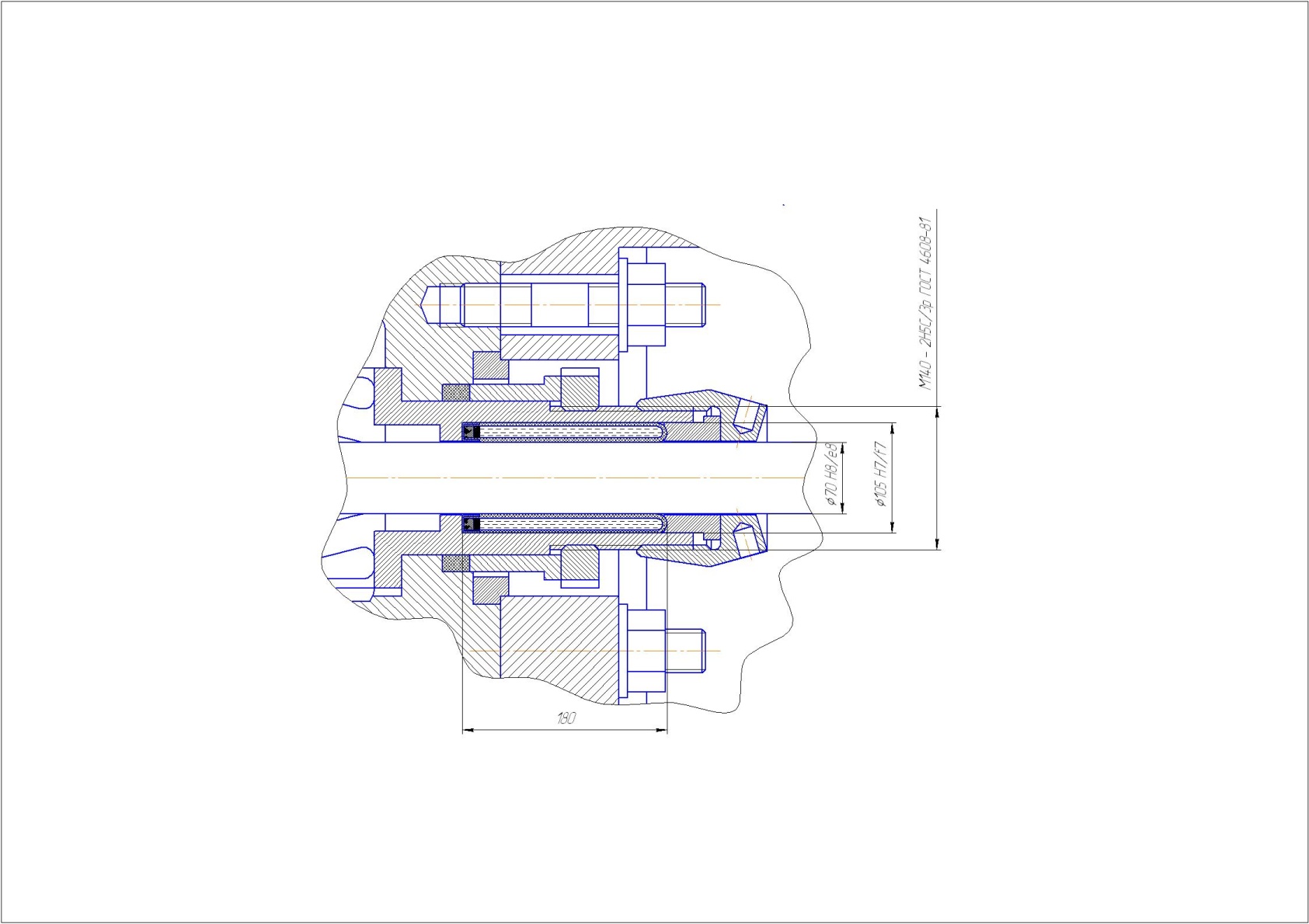

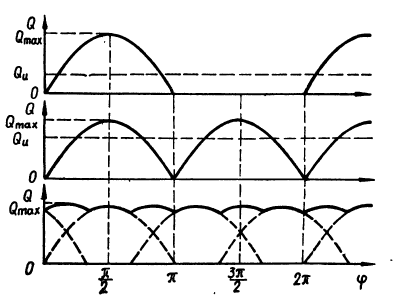

МПа (кгс/см), для бурового раствора(манометрическое), не менее 0,02 (0,2)Тип передачи цилиндрическаякосозубая Передаточное число (123/25) 4,92 Тип клапана тарельчатый Размер посадочного конуса: диаметр, мм 196,85 0,2 конусность 1:6 Размеры посадочного конца трансмиссионного вала, мм: диаметр 175 длина 407 шпонка 45 25 360 Число клиновых ремней ГОСТ 1284.1-80 16Предохранительный клапан мембранный Пневмокомпенсатор ПК-70-250 с раздельной диафрагмой Объем газовой камеры, дм 70  Наибольшее допустимое начальное Наибольшее допустимое начальное давление воздуха, МПа 9,0 Максимальное рабочее давление жидкости, МПа 25,0 Масса, кг, не более 25450 Перекачиваемая жидкость буровой раствор вода песок не более 5%, глинистый Температура, перекачиваемой  6 Расчеты деталей гидравлической части насоса 6 Расчеты деталей гидравлической части насоса Рисунок 6.1- гидравлическая часть   Рисунок 6.2- гидравлическая часть   6.1 Расчет штока бурового насоса на прочность 6.1 Расчет штока бурового насоса на прочностьМатериал штока - сталь 40Х, предел прочности которой σв = 0,1 МПа. Штоки насосов одностороннего действия рассчитывают на сжатие и продольную устойчивость, а двухстороннего действия — также и на растяжение.  Рисунок 6.3 - Расчетная схема поршень—шток: / - поршень; 2 — шток поршня; 3 — уплотнитель штока; 4 — шток ползуна; 5 — ползун Расчет на продольный изгиб. Определяем гибкость штока. где l = 124 см - длина штока; ρ - радиус инерции. Для определения ρ напишем зависимость где I - момент инерции,  (6) (6)F - площадь штока, Зная I и F, определяем ρ:  Если гибкость штока λ В нашем случае определим критическое напряжение, которое возникает в теле штока диаметром 70 мм, по формуле Коэффициент запаса прочности где Таким образом, Коэффициент запаса прочности на продольный изгиб достаточный. Напряжение растяжения в резьбовой части поршневого конца штока составит где f1 - площадь сечения по внутреннему диаметру резьбы М 56 Коэффициент запаса прочности равен где σ-1Р - предел выносливости на растяжение при действии знакопеременных нагрузок σ-1Р = 0,36σв = 0,36 · 0,1 = 0,036 МПа. (13) В резьбовой части штока со стороны, противоположной поршню, напряжение сжатия равно где f2 = 24,62 см2 - площадь сечения по внутреннему диаметру резьбы М 69 1,3 - коэффициент, учитывающий влияние предварительной затяжки.  Коэффициент запаса прочности Коэффициент запаса прочностичто вполне достаточно. 6.2 Расчет деталей клапана  Рисунок 6.4-Детали клапана бурового насоса: 1 – седло; 2 – тарель со штоком; 3 – уплотнение; 4 – гайка; 5 – пружина.  Клапаны насосов предназначены для периодического открытия и закрытия всасывающих и нагнетательных отверстий цилиндров. В буровых поршневых насосах применяют самоподъемные клапаны тарельчатого типа, т. е. с одной выходной щелью. Кольцевые клапаны (с несколькими концентрическими щелями) не применяют, так как при упругом уплотнении клапана это приводит к значительному увеличению разницы между давлением в цилиндре и над клапаном в момент его открытия. Клапаны насосов предназначены для периодического открытия и закрытия всасывающих и нагнетательных отверстий цилиндров. В буровых поршневых насосах применяют самоподъемные клапаны тарельчатого типа, т. е. с одной выходной щелью. Кольцевые клапаны (с несколькими концентрическими щелями) не применяют, так как при упругом уплотнении клапана это приводит к значительному увеличению разницы между давлением в цилиндре и над клапаном в момент его открытия.  Расчет клапанов. Основные размеры клапанов зависят от подачи и числа двойных ходов поршня насоса, а высота его подъема определяется скоростью потока жидкости в клапанной щели. Если размеры клапана и его гидравлическое сопротивление рассчитаны неправильно, то при его закрытии появляется характерный стук, который принимают за критерий правильности выбора размеров клапана для заданных условий работы. Расчет клапанов. Основные размеры клапанов зависят от подачи и числа двойных ходов поршня насоса, а высота его подъема определяется скоростью потока жидкости в клапанной щели. Если размеры клапана и его гидравлическое сопротивление рассчитаны неправильно, то при его закрытии появляется характерный стук, который принимают за критерий правильности выбора размеров клапана для заданных условий работы.Рисунок 6.5 - Расчетная схема клапана Расчет тарелки клапана ведется на изгиб как пластины, опирающейся по периметру. Опоры поверхности тарелки и седла рассчитываются на сжатие при статической и динамической нагрузке. Определяем наибольшее усилие, действующее на тарелку: где DT = 185 мм - диаметр тарелки клапана; р =9,5 МПа - нагнетательное давление. Определяем усилие, перпендикулярное к посадочной поверхности тарелки: где Находим усилие вдоль посадочной поверхности:  Определяем нормальные напряжения на посадочной поверхности при сжатии: где DС - внутренний диаметр седла в см. Определяем касательные напряжения на посадочной поверхности при сжатии: Находим напряжение в центре тарелки при изгибе:  (20) (20)где h - толщина тарелки в см.  6.3 Расчет гидравлической коробки насоса Напряжения в стенках цилиндров при проверочных расчетах определяются по формуле: где rH - радиус наружной поверхности, см; rвн – радиус внутренней поверхности, см; р – давление в цилиндре, МПа. Для УНБ-600 rн – 12,5 см; rвн = 8,5 см; р = 9,5 МПа. Подставляя эти значения в формулу (21), получим:  Полученное значение напряжения необходимо сравнить с допускаемым. Для чугуна при циклической нагрузке [  z] = 15МПа, при малом числе оборотов насоса [ z] = 15МПа, при малом числе оборотов насоса [ z] = 25МПа; для стального литья при высоком числе оборотов [ z] = 25МПа; для стального литья при высоком числе оборотов [ z] = 35МПа, а при низком числе оборотов [ z] = 35МПа, а при низком числе оборотов [ z] = 55МПа. z] = 55МПа. Рисунок 6.6 – гидравлическая коробка  6.4 Расчет утечки в уплотнении 6.4 Расчет утечки в уплотненииОпределим разность зазоров уплотнения в свободном состоянии, и после установки:  (22) (22)где Dш=0,070 м – диаметр штока;  =0,0696 м - внутренний диаметр уплотнения в свободном состоянии. =0,0696 м - внутренний диаметр уплотнения в свободном состоянии. Определим площадь щели:  (23) (23) Определим утечки по формуле:  (24) (24)где  - коэффициент расхода; - коэффициент расхода;h – пьезометрическая высота, м.   (25) (25)где  = 0,2 – коэффициент снижения давления в щели. = 0,2 – коэффициент снижения давления в щели. (26) (26)где  - разность давлений на входе и на выходе из щели - разность давлений на входе и на выходе из щелисоответственно. Так как камера за уплотнением сообщается с атмосферой, Р=0. Тогда   Утечки составят:  Определим допустимые утечки:  (27) (27)где Q – подача насоса, Q = 0,051 м3/с.  Утечки резинового уплотнения Qу = 2,32·10-3 м3/с, что меньше допустимых утечек [Qу]≤2,55·10-3 м3/с. Следовательно данное уплотнение штока подходит для бурового насоса УНБ-600. 6.5 Расчет узла уплотнения   Рисунок 6.7 - уплотнение Определим момент завинчивания нажимной гайки с учетом силы трения  в резьбе и на опорной поверхности втулки: в резьбе и на опорной поверхности втулки:Тзав = Топ+Трез, (28) где Топ – момент трения на опорной поверхности нажимной втулки, Н·м; Тзав – момент трения в резьбе, Н·м. Топ=Fос·fст-ст·rf, (29) где Fос – осевое усилие, действующее на нажимную втулку со стороны уплотнения, Н; fст-ст=0,15 – коэффициент трения стали по стали; rf – радиус опорной поверхности, м. Fос=Рш·Sкольца, (30) где Рш=10 МПа – давление, действующее на шток со стороны уплотнения; Sкольца – площадь соприкосновения нажимной втулки с уплотнением, м.  , (31) , (31)где dвнеш,dвнутр – соответственно, внешний и внутренний диаметр уплотнения, м.   Подставляя эти значения в формулу (30) получим: Fос=10·106·0,0048=48106 Н.  Радиус опорной поверхности определится как: Радиус опорной поверхности определится как: , (32) , (32)где dвтвнеш,dвтвнутр – соответственно, внешний и внутренний диаметр нажимной втулки, м.  . .Подставляя эти значения в формулу (29) получим: Топ=48106·0,15·0,047=339 Н·м. Трез= Fос·tg(ψ+ρ)·dр/2, (33) где ψ=0,52º - угол наклона винтовой пары; ρ=arctg(fст-ст)=arctg(0,15)=8,53º - угол трения; dр=140 мм – средний диаметр резьбы гайки. Подставляя эти значения в формулу (33) получим: Трез=48106·tg(0,52º+8,53º)·0,140/2=536 Н·м. Согласно формуле (28) момент завинчивания нажимной гайки будет равен: Тзав=339+536=875 Н·м. Определим силу трения в уплотнении штока по формуле: Fш=Р·fст-рез·π·Dшт·Lшт, (34) где Р=9,5 МПа – давление уплотняемой жидкости; fст-рез=0,04 – коэффициент трения резины по стали со смазкой; Dшт=0,070 м – диаметр штока; Lшт=0,180 м – длина уплотняющей части. Согласно формуле (34) сила трения будет равна: Fш=9,5·106·0,04·0,070·0,180=4788 Н.  6.6 Расчет основных параметров насоса 6.6 Расчет основных параметров насосаПолезная мощность одного насоса рассчитывается по формуле:  (6.1) (6.1)где, z – число одновременно работающих в комплексе насосов Наибольшая объемная подача каждого насоса:  (6.2) (6.2)Наименьшее давление на выходе насоса при наибольшей подаче:  (6.3) (6.3)  Рисунок 6.9 –подача насоса Наименьшая подача при номинальном числе ходов поршня насоса и наибольшем давлении:  (6.4) (6.4)Мощность одного двигателя насоса:  (6.5) (6.5)где,  - общий к. п. д. насоса - общий к. п. д. насосаКоэффициентом подачи насоса называется отношение фактической объемной подачи к идеальной:  (6.6) (6.6) где,  - коэффициент наполнения - коэффициент наполнения  - объемный к. п. д. - объемный к. п. д. |