_Павлов«Аддитивнаыйспособ повышения прочности титана имплантацие. Аддитивный способ повышения прочности титана имплантацией ионов инертного газа д т. н., проф каф. Элэт

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметр | Значение параметра | Контроль параметра |

| Вытягивающее напряжение | 15кВ | вольтметр |

| Ускоряющее напряжение | 75кВ | вольтметр |

| Ток | 6,5А | амперметр |

| Давление в приёмной камере |  мм.рт.ст. мм.рт.ст. | вакуумметр |

Таблица №3

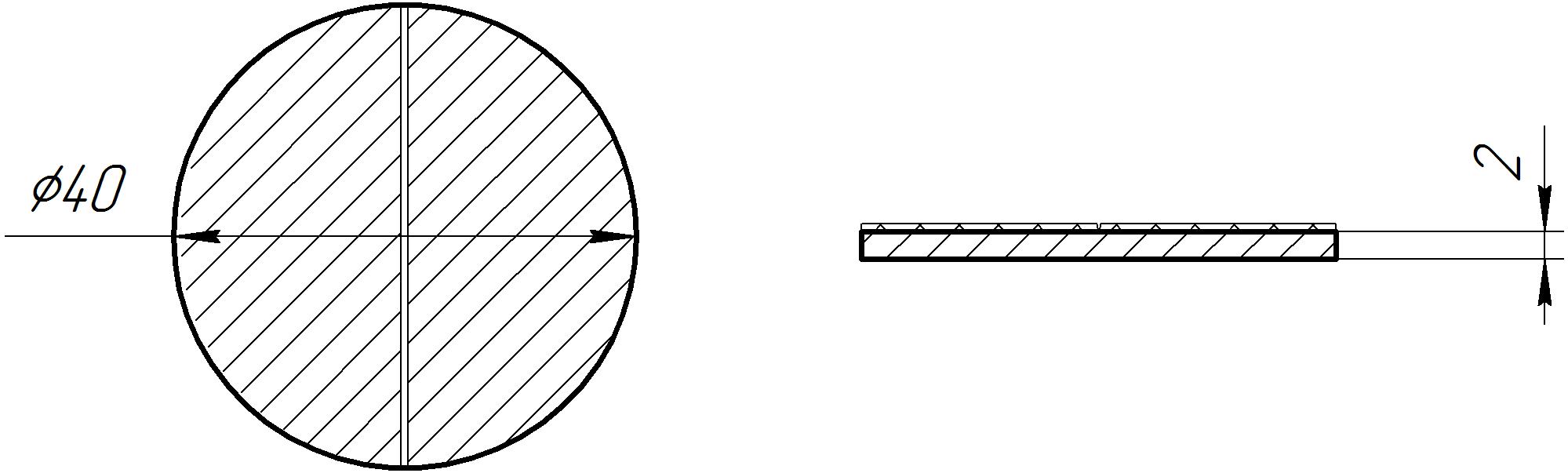

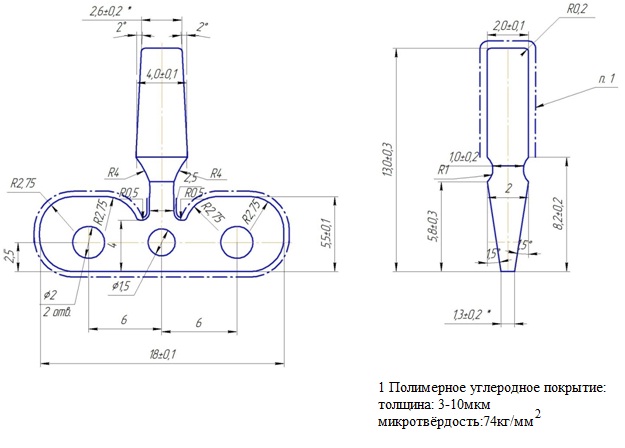

Параметры полученного покрытия

| Качественный параметр покрытия | Значение параметра | Контроль параметра |

| Толщина покрытия | 3-10 мкм | МИИ-11, МИИ – 4 (микроинтерферометры) |

| Микротвёрдость поверхности | 74  | ПМТ-3 ( прибор для измерения микротвёрдости) |

Таблица №4

Элементный состав покрытия

| Элемент, соединение | Содержание, отн. ед. | Контроль параметра | |

| исходн. | облучен. | ||

| С | 500 | 600 | Установка вторично-ионной масспектрометрии (Установка ВИМС) |

| СН | 5·104 | 5·104 | |

| СН2, (N) | 190 | 230 | |

| СН3 ,(NH) | 250 | 300 | |

| О, (СН4) | 180 | 220 | |

| Н2О | 300 | 700 | |

| N2, (СО) | 1600 | 4700 | |

| О2 | 18 | 13 | |

| СО2 | 250 | 750 | |

| Fe | 60 | 400 | |

| FeO | 170 | 130 | |

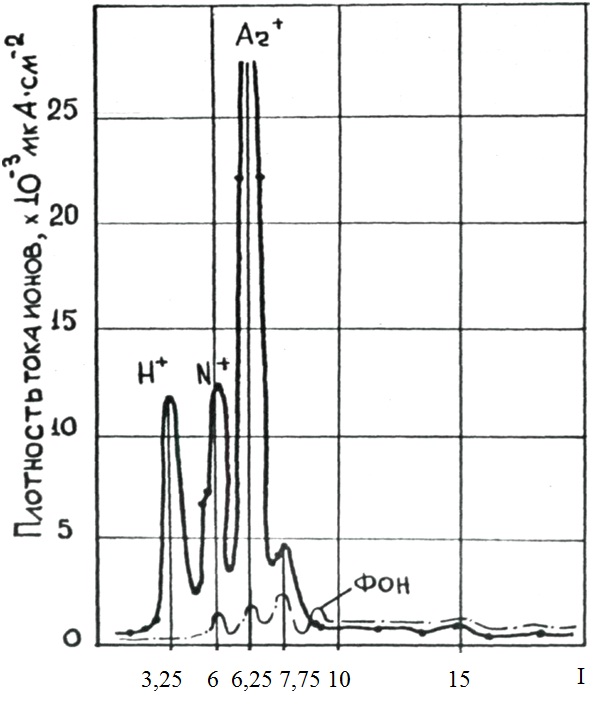

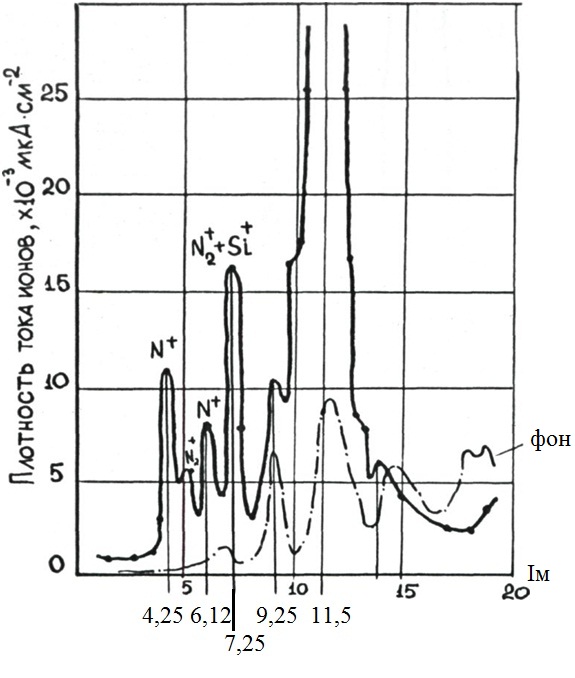

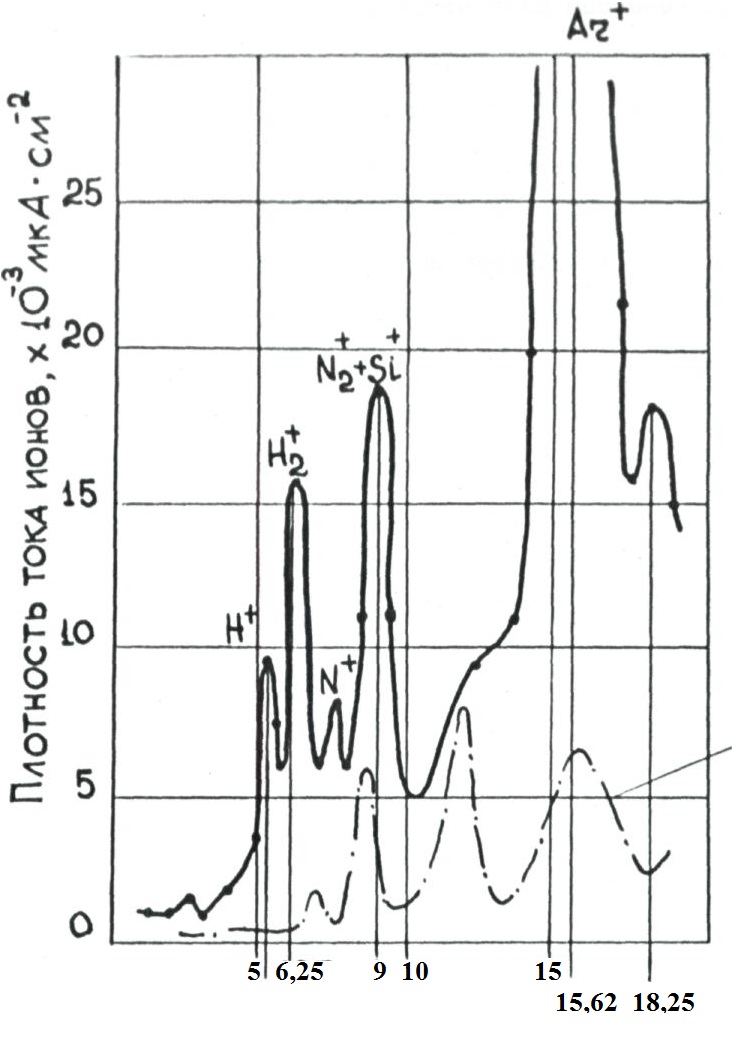

Концентрация элементов на поверхности и в имплантированном слое исследовалась методом вторично-ионной масспектрометрии с расчетной скоростью ионного травления 4-5 нм·мин-1. Толщина слоев контролировалась по высоте ступеньки травления на интерферометре МИИ-11, МИИ – 4 (микроинтерферометр Линника МИИ-4 предназначен для визуальной оценки, измерения и фотографирования высоты неровностей тонкообработанных поверхностей). Вторичная ионная масс-спектрометрия материалов проводилась с помощью установки на базе масс-спектрометра МИ-1305 с чувствительностью 10-3-10-4 % и приборной погрешностью 15 %. Микротвердость имплантированных слоев контролировалась по стандартной методике на приборе ПМТ-3 по 10 отпечаткам при нагрузке 5г, времени 20 секунд, выдержке под нагрузкой 10 секунд. Морфологию поверхности и кристаллическую структуру титана в зависимости от дозы облучения изучали с помощью электронного микроскопа УЭМВ-АК с электронно-графической приставкой, а также растрового электронного микроскопа (ПЭ-РЭМ), предназначенного для наблюдения наноструктур – JSM-6701F.[20]

При имплантации ионов аргона

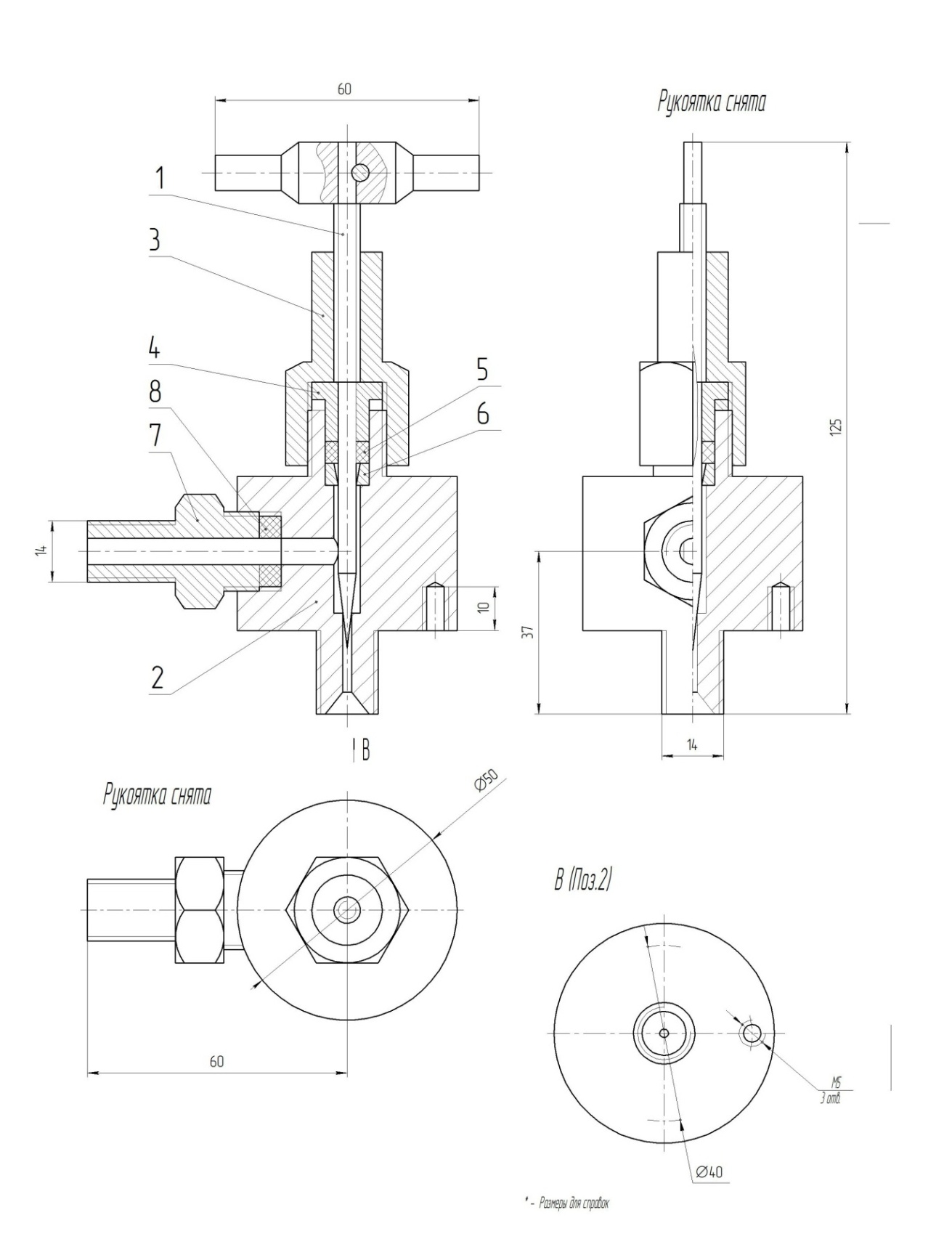

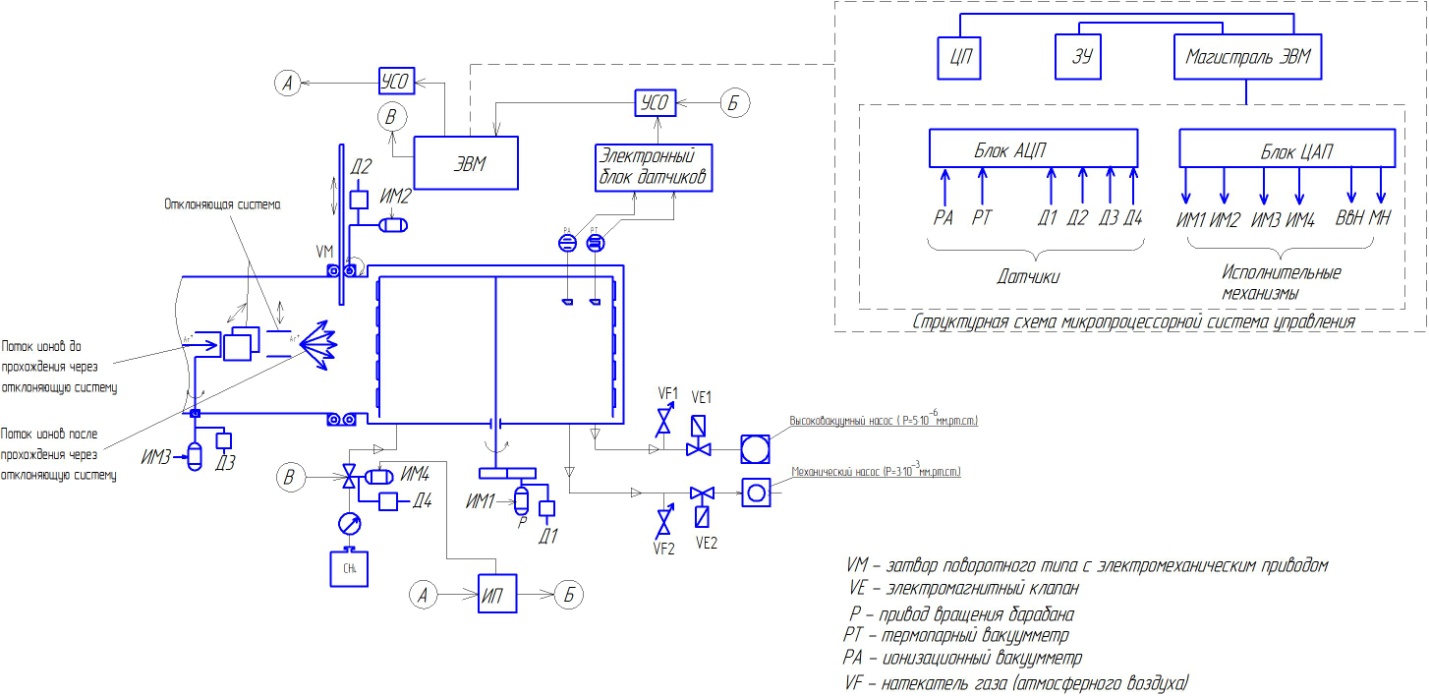

поверхность металла пассивируется защитной углеродной сверхтонкой беспористой плёнкой. Операция ионно-лучевой обработки осуществляется в контролируемой и воспроизводимой среде реакционного СО-газа. Управление концентрацией подаваемого газа осуществляется по средствам ЭВМ. Схема работы устройства подачи СО-газа в объём приёмной камеры приведена на рисунке 16

поверхность металла пассивируется защитной углеродной сверхтонкой беспористой плёнкой. Операция ионно-лучевой обработки осуществляется в контролируемой и воспроизводимой среде реакционного СО-газа. Управление концентрацией подаваемого газа осуществляется по средствам ЭВМ. Схема работы устройства подачи СО-газа в объём приёмной камеры приведена на рисунке 16На рис.16 представлена приёмная камера установки ионно-лучевого легирования с автоматизированной системой подачи СО-газа, в состав которой включены разнообразные исполнительные механизмы и датчики для автоматизации технологического процесса.

Рисунок 16 - Схема автоматизированной подачи СО-газа в объём приёмной камеры

Технологическая процедура, положенная в основу разработанной функциональной схемы заключается в следующем:

Произвести откачку объёма приёмной камеры с помещёнными изделиями до необходимого вакуума (5∙

)

)Подать команду на открытие игольчатого клапана (ИМ4) подачи реакционного СО-газа (в случае повторной подачи газа по сигналу от ЭВМ открытие и закрытие игольчатого клапана происходит автоматически), через который, по герметичному трубопроводу, газ поступает в объём приёмной камеры.

Давление в приёмной камере изменяется в сторону повышения (но не более 5∙

), что фиксируется ионизационным датчиком (PA) высокого вакуума и вакуумметром.

), что фиксируется ионизационным датчиком (PA) высокого вакуума и вакуумметром.Сигнал с датчика (PA) поступает на электронный блок, где происходит сравнение полученных значений вакуума с заданной величиной. Далее сигнал через УСО (устройство сопряжения с объектом) передаётся ЭВМ и уже затем на источник питания (ИП) привода игольчатого клапана.

Процесс (пункт 2-4) повторяется постоянно с целью поддержания заданной величины давления в приёмной камере установки.

Управление процессом аргонной имплантации и контроля дозы можно найти в приложении 2.

Управление процессом ионно-лучевой имплантации и контроля дозы

1 Подготовка рабочего места

1.1. Подготовку рабочего места проводить в соответствии с СТП ОМ35-79, карта 1.

1.2. Подготовить к работе установку ионно-лучевую «Везувий-5» следующим образом:

1) проверить наличие и надежность заземления шкафа управления ШУ-5, корпуса установки, системы охлаждения Б2М3.385.001, насосов НВР-5Д, агрегата АЛА-7М-08-А1-Н1;

2) проверить исправность механического разрядника:

Убедиться в том, что невозможно открыть дверь установки при неопущенном разряднике;

3) проверить уровень масла в системе охлаждения (через смотровое окно) и убедиться в отсутствии течи масла;

4) открыть вентили водопроводной магистрали, убедиться в наличии воды в магистрали и отсутствии течи в соединениях;

5) проверить правильность положения всех выключателей на панели шкафа управления: они должны быть в выключенном положении;

6) проверить наличие вытяжки;

7) установить сосуды СК-20 без присоединения их к азотным ловушкам агрегатов высоковакуумных паромасляных АВП-2.

1.3. Подать электропитание на установку, включив общий рубильник и магнитный пускатель (черная кнопка) на панели шкафа управления ШУ-5.

1.4. Включить насосы НВР-5Д

2, нажав соответствующие, т.е. расположенные рядом со знаком, кнопки

2, нажав соответствующие, т.е. расположенные рядом со знаком, кнопки 1.5. Открыть клапаны

,

,  1 и

1 и 1.6. Проверить наличие воды, на агрегатных высоковакуумных паромасляных АВП-2

Если лампы не горят, то добавить воду, повернув кран водопроводной магистрали.

1.7. Включить агрегаты высоковакуумные паромасляные АВП-2

1.8. Начать форвакуумную откачку блока электромагнитного и системы отклоняющей, открыв клапаны

2 Технологический процесс

2.1. Загрузка пластин

2.1.1. Напустить воздух в камеру приемного устройства, открыв клапан

2.1.2. Извлечь кассеты из контейнера после автоматического открывания крышки камеры. Кассеты класть на стол.

2.1.3. Протереть каждую кассету, контейнер, внутреннюю поверхность корпуса и крышки камеры бязью, смоченной спиртом.

2.1.4. Вставить пластины арсенида галлия в защипы средней части кассет рабочей стороной вверх с помощью пинцета.

2.1.5. Установить кассеты с пластинами и кассеты, оставшиеся незагруженными, в контейнер.

2.1.6. Закрыть крышку камеры.

2.2. Заправка бачка устройства напуска аргоном

2.2.1. Вставить переносной баллон (входящий в комплект установки), заполненный аргоном до давления

Па (5-8 кгс/см

Па (5-8 кгс/см ) в держатели устройства напуска.

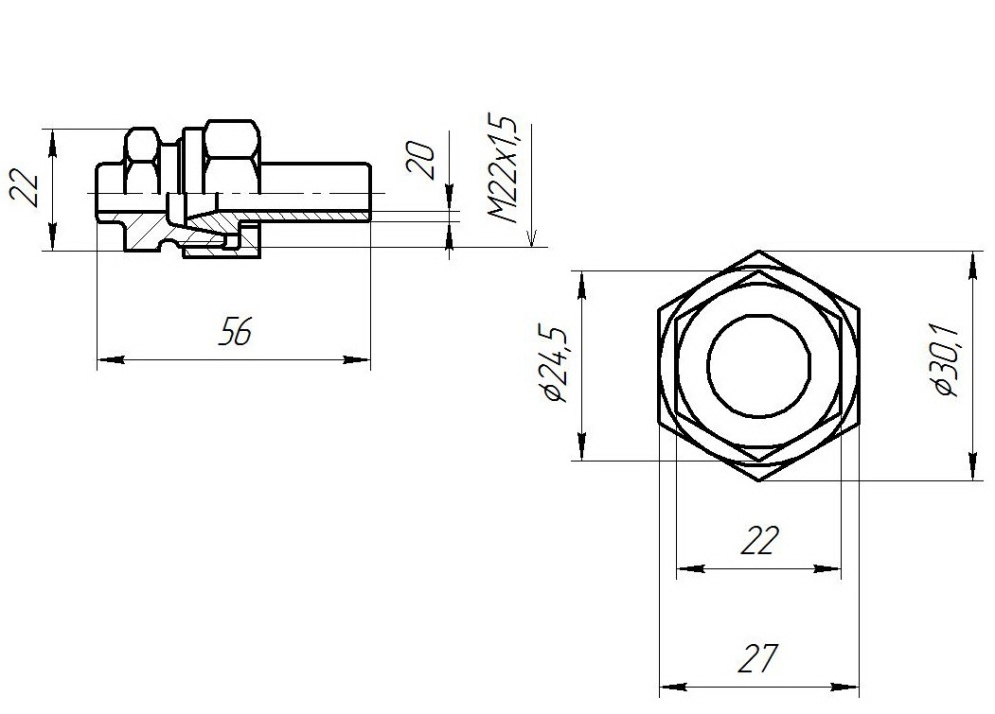

) в держатели устройства напуска.2.2.2. Соединить выход переносного баллона с вентилем устройства напуска УН-3 с помощью накидной гайки и затянуть накидную гайку ключом.

2.2.3. Открыть вентиль на баллоне.

2.2.4. Открыть вентиль устройства напуска УН-3 и напустить аргон, контролируя наполнение бачка по вакуумметру устройства напуска. Стрелка вакуумметра после напуска должна находиться в пределах 0-10 делений.

2.2.5. Закрыть вентиль устройства напуска.

2.2.6. Закрыть вентиль переносного баллона.

2.2.7. Отсоединить переносной баллон от устройства напуска, открутив с помощью ключа накидную гайку.

2.2.8. Вынуть переносной баллон из креплений и поставить на место постоянного хранения.

2.3. Подключение бачка устройства подачи СО-газа к приёмной камере

2.3.1 Баллон, заполненный СО-газом до давления

Па (5-8 кгс/см

Па (5-8 кгс/см ) установить поблизости с приёмной камерой

) установить поблизости с приёмной камерой2.3.2 Убедиться что вентиль магистрали подачи газа к приёмной камеры находиться в положении закрыто

2.3.3 Соединить выход переносного баллона с вентилем магистрали подачи СО-газа приёмной камеры с помощью накидной гайки и затянуть накидную гайку ключом.

2.3.4 Открыть вентиль на баллоне и по вакуумметру контролировать давление в баллоне

2.3.5 Убедиться в полной герметичности и надёжности магистрали подачи СО-газа.

2.4. Откачка высоковакуумных объемов установки

2.4.1. Прекратить форвакуумную откачку блока электромагнитного и системы отклоняющей при достижении в них давления 50Па, закрыв клапан

2.4.2. Начать форвакуумную откачку приемной камеры, открыв клапан

2.4.3. Прекратить форвакуумную откачку приемной камеры при достижении в ней давления 50Па, закрыв клапан

2.4.4. Подсоединить сосуды с жидким азотом к азотным ловушкам агрегатов АВП-2, подать азот в ловушки, открыв вентиль на магистрали сжатого воздуха согласно инструкции по эксплуатации ОТМ1.790.005 ТО.

2.4.5. Включить вакуумметры ВМБ-8, переключив тумблер в положение СЕТЬ.

2.4.6. Перевести второй насос НВР-5Д на откачку из паромасляных агрегатов, открыв заслонку

2.4.7. Начать высоковакуумную откачку электромагнитного блока отклоняющей системы и приемной камеры, открыв заслонки

2.4.8. Откачать высоковакуумные объемы установки по давлениям

Па.

Па.2.4.9 Открыть клапан подачи СО-газа в приёмную камеру нажатием кнопки

2.4.10 Контролировать давление в приёмной камере по вакуумметру ВМБ-8.

2.4.11 По завершении выравнивания давления в приёмной камере после открытия клапана подачи СО-газа, закрыть клапан нажатием кнопки

2.4.12. Соединить откачные объемы, открыв клапан

2.5. Ввод установки в рабочий режим

2.5.1. Подать воду на систему охлаждения, открыв соответствующий вентиль на водопроводной магистрали.

2.5.2. Подать электропитание на блоки БУГС-5 и БИД-8, включив тумблеры СЕТЬ на панели блоков.

2.5.3. Поставить переключатель ИЗМЕРЕНИЕ на панели блока БИД-8 в положение ИЗМЕРЕНИЕ, установить переключателем ПРОГРАММА ЛЕГИРОВАНИЯ заданную дозу ионов согласно приложению и прогреть блок в течение 30 мин.

2.5.4. Включить кнопку

2.5.5. Включить агрегат АЛА-7М-08-А1-М1

, нажав кнопки

, нажав кнопки 2.5.6. Поставить заслонку цилиндра Фарадея в закрытое положение

2.5.7. Поставить ручку

2.5.8. Установить ток катода в пределах 2,0-4,0 А ручкой

2.5.9. Выставить рабочее значение тока магнита согласно приложению ручками

2.5.10. Выставить рабочее значение вытягивающего напряжения согласно приложению по шкале прибора

2.5.11. Поставить ручку регулировки подачи рабочего вещества (аргона)

2.5.12. Установить значение тока дуги в пределах 0,1-1,0 А плавным вращением ручек регулировок тока катода и тока дуги на панели БПИИ-1.

2.5.13. Прервать увеличение скорости подачи рабочего вещества, поставив ручку

2.5.14. Выставить значение ускоряющего напряжения согласно приложению кнопками

2.5.15. Добиться максимального значения сигнала по показанию прибора ТОК ЛУЧА, регулируя:

1) отклоняющее напряжение кнопками

и

и  .

.2) ток магнита ручками

3) скорость подачи рабочего вещества ручкой

Разрешается изменять последовательность регулировок для получения максимального сигнала.

2.6. Ионная бомбардировка

2.6.1. Включить вращение контейнера

2.6.2. Включить вертикальное сканирование, нажав кнопку

2.6.3. Поставить заслонку цилиндра Фарадея в открытое положение

2.6.4. Добиться максимального значения сигнала не менее

мкА на первой и третьей шкалах прибора ПЛОТНОСТЬ ТОКА на панели, нажимая кнопки

мкА на первой и третьей шкалах прибора ПЛОТНОСТЬ ТОКА на панели, нажимая кнопки 2.6.5. Записать в рабочем журнале необходимые характеристики проведенного процесса: тока магнита, значения вытягивающего, отклоняющего и ускоряющего напряжений, ток дуги, показание среднего микроамперметра приборов ПЛОТНОСТЬ ТОКА, величину набранной дозы ионов.

2.7. Вывод установки из рабочего режима

2.7.1. Перевести ручку регулировки скорости подачи аргона блока БПИИ-1 в крайнее левое положение.

2.7.2. Отключить ускоряющее напряжение

2.7.3. Отключить питание блока БУГС-5, переключив сетевой тумблер в положение

2.7.4. Отключить блок БИД-8. Для этого нажать кнопку СБРОС, переключить тумблер ИЗМЕРЕНИЕ-ВКЛ в положение ОТКЛ и переключить тумблер СЕТЬ в положение ОТКЛ.

2.7.5. Закрыть заслонки

2.7.6. Прекратить подачу жидкого азота в азотные ловушки, закрыв вентиль на магистрали сжатого воздуха и отсоединить сосуды с жидким азотом от азотных ловушек.

2.7.7. Отключить вакуумметры ВМБ-8, переключив тумблеры СЕТЬ в положение ВЫКЛ.

2.8. Разгрузка камеры приемного устройства

2.8.1. Повторить переходы 2.1.1. и 2.1.2.

2.8.2. Извлечь пластины из кассет пинцетом, поместить их в корпус и закрыть крышкой.

2.8.3. Поставить освободившиеся кассеты в контейнер и закрыть крышку камеры приемного устройства.

2.8.4. Заполнить сопроводительный лист и передать пластины на следующую операцию.

2.9. Отключение установки

2.9.1. Отключить нагрев агрегатов АВП-2, нажав кнопки

2.9.2. Закрыть клапаны

2.9.3. Отключить насосы НВР-5Д

2, нажав кнопки

2, нажав кнопки 2.9.4. Отключить магнитный пускатель, нажав красную кнопку на панели шкафа управления ШУ-5.

2.9.5. Закрыть вентили на водопроводной магистрали.

6. Экологическая экспертиза

Целью экологической экспертизы является оценка экологических последствий принятия технических, технологических и управленческих решений (реализации проекта), выработка на основе экспертного анализа социально и экономически приемлемых предложений, направленных на снижение ущерба окружающей среде и улучшение экологической обстановки в регионе.

Задачи экологической экспертизы являются:

проведение экспертизы в отношении экологической целесообразности

реализации проектов и программ, вида или объекта хозяйственной

деятельности с привлечением ведущих специалистов региона;

предварительное выявление возможных неприемлемых экологических и связанных с ними социальных, экономических и других последствий реализации проекта;

формирование перечня экологических условий для выработки

оптимальных решений по проекту на стадии его разработки или технико-экономического обоснования (определение значимых экологических воздействий);

подготовка предложений к программам изысканий и научных исследований, осуществляемым для обеспечения соблюдения экологических стандартов и нормативов на стадии обоснования проекта (разработки ТЭО);

всесторонний учет мнения научной обобщенности и получение наиболее

полной экологической информации в отношении предлагаемого проекта

(объекта хозяйственной деятельности).

Экологическая экспертиза основывается на принципах:

презумпции потенциальной экологической опасности любой намечаемой хозяйственной и иной деятельности;

обязательности проведения государственной экологической экспертизы до принятия решений реализации объекта экологической экспертизы;

комплексности оценки воздействия на окружающую природную среду хозяйственной и иной деятельности и её последствий;

обязательности учёта требований экологической безопасности при проведении экологической экспертизы;

достоверности и полноты информации, представляемой на экологическую экспертизу;

независимости экспертов экологической экспертизы при осуществлении ими своих полномочий в области экологической экспертизы;

научной обоснованности, объективности и законности заключений экологической экспертизы;

гласности, участия общественных организаций (объединений), учёта общественного мнения;

ответственности участников экологической экспертизы и заинтересованных лиц за организацию, качество, проведение экологической экспертизы.

6.1 Характеристика методики

Ионное легирование (ионная имплантация) – это внедрение ионов примеси внутрь твердого тела мишени. Низкая температура обработки мишени, точный контроль глубины и профиля распределения примеси, гибкость и универсальность, возможность автоматизации процесса способствуют расширению применения технологии ионной имплантации в различных областях современного производства. Эта технология используется на предприятии “Фазотрон”.

При работе установки присутствует электромагнитное и шумовое загрязнения, но они не превышают нормы по ГОСТу следовательно, не оказывают вредного воздействия на окружающею среду.[25]

Таким образом установка ионного легирования не является загрязнителем окружающей среды, так как в ней присутствует вентиляционная система, а электромагнитное и шумовое загрязнения находится в пределах нормы.

6.2 Определение зоны повышенной концентрации, создаваемой выбросами газо-воздушной смеси

В установке ионно-лучевого легирования используются такие газы, как: азот (

), углерод (С), СО-газ.

), углерод (С), СО-газ.Определение максимального значения приземной концентрации вредного вещества Cm (мг/м) при выбросе из одиночного (точечного ) источника по формуле:

где А – коэффициент, зависящий от температурной стратификации атмосферы, безразмерный; для территории от 50 грд с. ш. Равен 180.

М – масса вредного вещества, выбрасываемого в атмосферу в единицу времени, г/с; М= 0,8 г/с.

F- коэффициент, учитывающий скорость оседания вредных веществ в атмосферном воздухе, безразмерный равен 1 ( для газообразных вредных веществ F=1, пыли F=3).

Н – высота источника выброса над уровнем земли, м; Н= 200м. V1 – расход газо-воздушной смеси, м3/с; V1= 2,5 м3/с.

Δt – разность между температурой выбрасываемой газо-воздушной смеси и температурой окружающего атмосферного воздуха, равной, согласно СНиП 2.01.01-82, средней максимальной температуре наружного воздуха наиболее жаркого месяца года; Δt = 20,6 °C.

- коэффициент , учитывающий условия рельефа местности, безразмерный, в случае равной или слабопересеченной местности с передатком высот, не превышающим 50 м на 1 км, равен 1.

- коэффициент , учитывающий условия рельефа местности, безразмерный, в случае равной или слабопересеченной местности с передатком высот, не превышающим 50 м на 1 км, равен 1.m, n – коэффициенты, учитывающие условия выхода газо-воздушной смеси из устья источника выброса; зависит от величины и определяется по формуле:

где

- средняя скорость выхода газо-воздушной смеси, м/с;

- средняя скорость выхода газо-воздушной смеси, м/с;  =11 м/с.

=11 м/с.D – диаметр устья источника выброса, м; D= 0,2 м.

Для газообразных веществ:

при f ≤ 100,

n- зависит от величины ζ m:

Определение расстояния χ от источника выброса, на котором приземная концентрация Cm (мг/м3) достигнет максимального значения, определяется по формуле:

d – зависит от величины f и определяется по формуле:

при f ≤ 100 и χ ≤ 0,5 , d определяется по формуле:

f = 800( ζ m)3

или

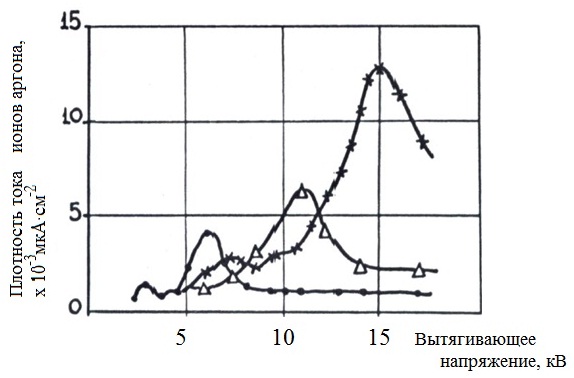

или  , газовой смеси водород-аргон в соотношении 1:3. Как показали ранее проведенные испытания, на предприятии, аргонное облучение с использованием указанной смеси обеспечивает более высокую стабильность и плотность тока по сравнению с применением только газообразного водорода. При этом переход к имплантации ионов аргона осуществляется непосредственно в процессе облучения изменением тока масс-сепаратора [18].

, газовой смеси водород-аргон в соотношении 1:3. Как показали ранее проведенные испытания, на предприятии, аргонное облучение с использованием указанной смеси обеспечивает более высокую стабильность и плотность тока по сравнению с применением только газообразного водорода. При этом переход к имплантации ионов аргона осуществляется непосредственно в процессе облучения изменением тока масс-сепаратора [18]. и jar

и jar