|

|

_Павлов«Аддитивнаыйспособ повышения прочности титана имплантацие. Аддитивный способ повышения прочности титана имплантацией ионов инертного газа д т. н., проф каф. Элэт

Рисунок 5 - Блок фокусировки

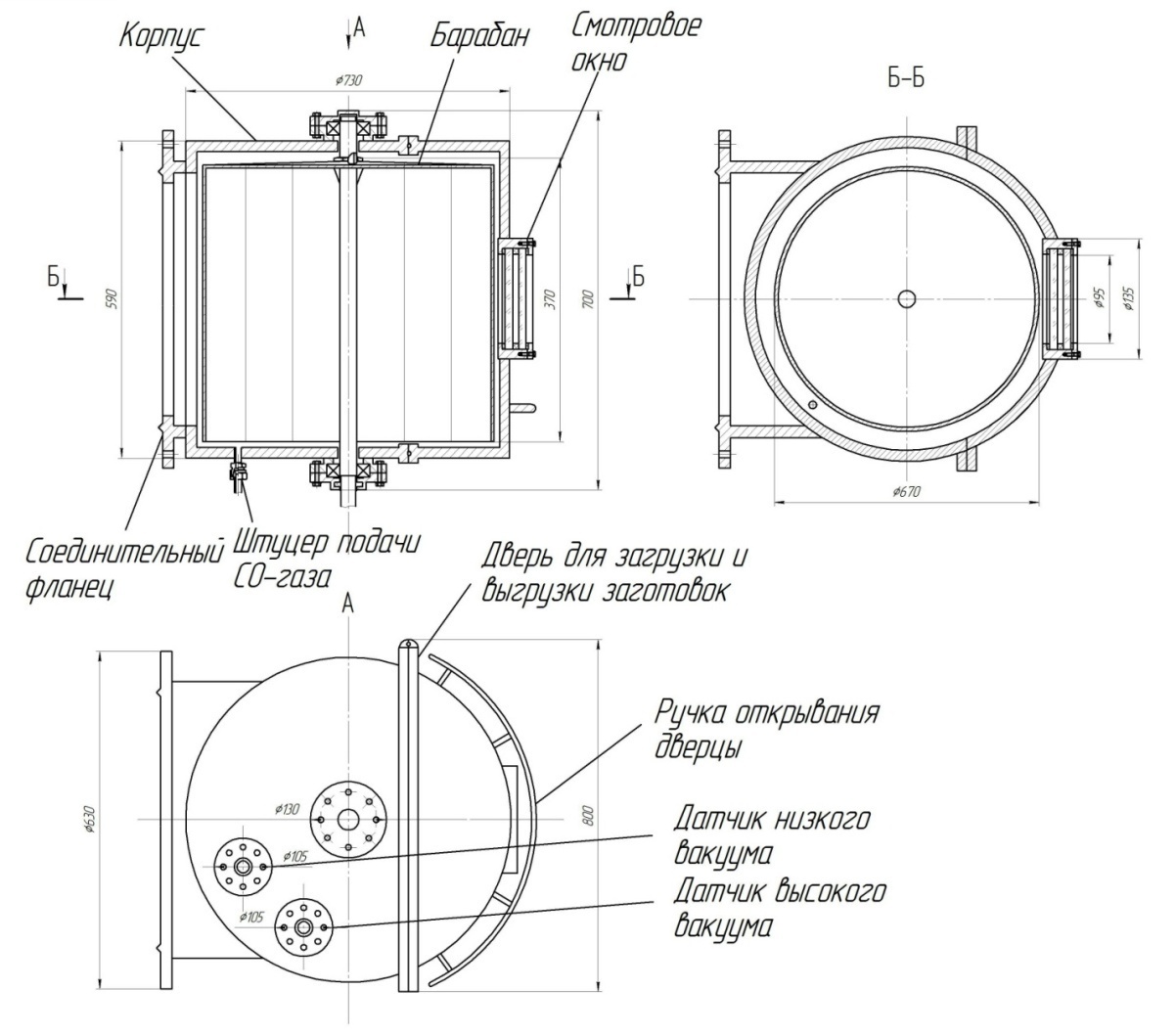

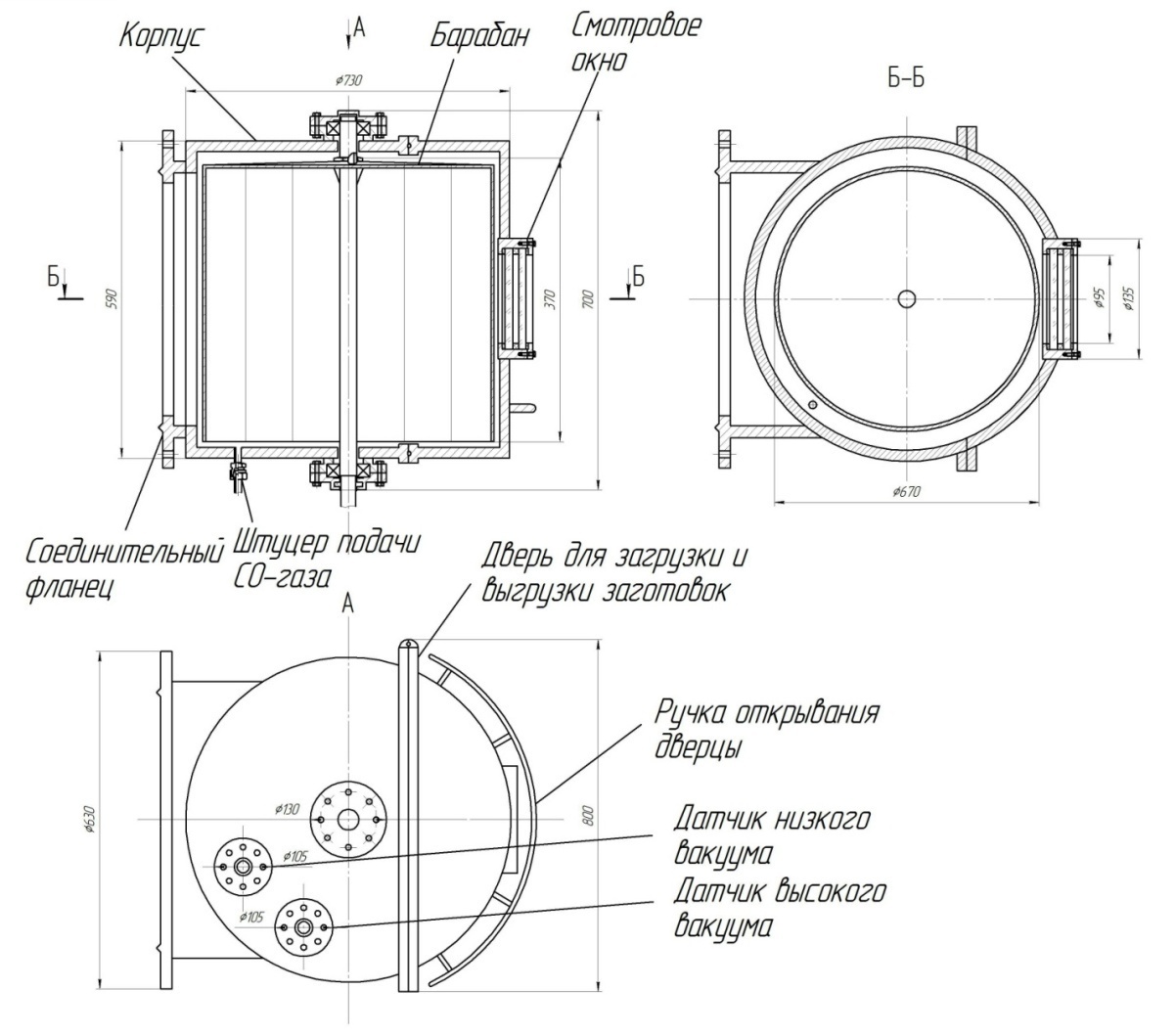

1.2.4 Приёмная камера

Конструкция приёмной камеры приведена на рисунке 6. Схема и описание работы приемной камеры (последнего блока установки) приведена на рисунке 7. Облучаемые мишени 1 размещаются по периферии держателя (контейнера) 2 в несколько ярусов. В процессе облучения мишеней неподвижным ленточным лучом 5 контейнер вращается. Пластины, таким образом, постепенно набирают необходимую дозу легирования. Между пластинами располагаются датчики 4, принимающие ту же дозу заряда, что и пластины. По достижении необходимой дозы ( )[16] системой контроля вырабатывается сигнал, отключающий ионный луч. Перед выгрузкой контейнера с обработанными мишенями вакуумный затвор 3 отсекает рабочую камеру от остального объёма установки, камеру открывают и производят замену контейнера с мишенями. После закрытия камеры и открывания затвора вакуумные насосы восстанавливают рабочее давление (примерно 10-5 Па) в объёме установки и начинается следующий цикл обработки. )[16] системой контроля вырабатывается сигнал, отключающий ионный луч. Перед выгрузкой контейнера с обработанными мишенями вакуумный затвор 3 отсекает рабочую камеру от остального объёма установки, камеру открывают и производят замену контейнера с мишенями. После закрытия камеры и открывания затвора вакуумные насосы восстанавливают рабочее давление (примерно 10-5 Па) в объёме установки и начинается следующий цикл обработки.

Р

исунок 6 – Конструкция приёмной камеры установки ионно-лучевого легирования «Везувий-5»

Рисунок 7- Приемная камера в упрощённом виде

1.3 Эффект ионно-лучевой пассивации поверхности металлов

Эффекты ионно-стимулированного изменения физико-химических свойств металлических покрытий находят многочисленные применения в технологии изготовления приборов и устройств. Повышение эксплуатационных характеристик микросхем, изготовление новых классов тонкоплёночных резистов, эффективная подгонка номиналов электросопротивлений, а также простота реализации этих процессов напрямую связаны с использованием преимуществ направленного изменения при ионно-лучевой обработке структурно-химических свойств покрытий [28]. Ряд технологических возможностей связан с имплантационным воздействием на химическую и коррозионную активность материалов. Так, известные методы защиты (пассивация и маскирование) полупроводниковых приборов и интегральных схем в большинстве случаев основаны на использовании неорганических диэлектриков, относящихся к классу оксидов и нитридов. Эти методы имеют ряд ограничений: высокая температура нанесения диэлектриков, использование активных сред, несовместимость с различными материалами и низкая селективность [30]. В этих условиях ионно-лучевая обработка является наиболее простым и универсальным технологическим процессом химической пассивации металлических элементов микроэлектронных устройств, а также защиты их от коррозии [29]. Пассивация различных материалов может осуществляться при температуре менее  С ионами инертной примеси, например аргона, с плотностью тока ионов 0,2 – 0,4 мкА/ С ионами инертной примеси, например аргона, с плотностью тока ионов 0,2 – 0,4 мкА/ и дозой Ф = (1,3-1,5)∙ и дозой Ф = (1,3-1,5)∙ ; коэффициент пассивации К при этом составляет не менее 20. Такой процесс может использоваться как для общей защиты изделий в процессе эксплуатации, так и для межоперационного маскирования отдельных областей [2]. ; коэффициент пассивации К при этом составляет не менее 20. Такой процесс может использоваться как для общей защиты изделий в процессе эксплуатации, так и для межоперационного маскирования отдельных областей [2].

Существенно, что ионное облучение резистивных слоёв РС-3710 в режимах пассивации материала эффективно предотвращает электрокоррозию при высокой влажности. Этот эффект имеет немаловажное значение в увеличении срока службы приборов, работающих в экстремальных условиях.

В составе микроприборов и интегральных схем широко применяются контакты разнородных металлов. При этом, например, контакт алюминия с благородными металлами может привести к нарушению его защитного (оксидного) слоя. Ионно-имплантационная обработка таких композиций повышает их стойкость к процессам электрокоррозии [31].

Благодаря специфике и уникальности своего воздействия ионная имплантация эффективна для синтеза устойчивых химических соединений, пересыщенных твёрдых растворов и сплавов металлов и представляет собой дешёвый и быстрый способ создания сплавов с точным контролем введённых примесей и практически полной автоматизацией процесса [3-8].

Наибольшее значение имеют эффекты ионно-стимулированного изменения химической активности металла для совершенствования литографического процесса при формировании топологического рисунка [9,10]. Установленные эффекты позволяют реализовать процесс безрезистной ионной литографии.

Широкой областью применения ионно-лучевой обработки в технологии микроприборов является направленное изменение характеристик металлических плёнок [32]. В частности, изготовление прецизионных резисторов методом ионной имплантации расширяет как технологические возможности, так и область применения металлических плёнок [11,12].

Особый интерес вызывает возможность модификации электрофизических параметров тонких плёнок переходных металлов, что обусловлено перспективой их использования в качестве тонкоплёночных резисторов и конденсаторов с малым уровнем шумов и высокими частотными характеристиками [33]. Уникальной особенностью такого типа тонкоплёночных элементов является возможность регулировки значения температурного коэффициента сопротивления (ТКС). Подбирая соответствующую дозу облучения и температурный интервал их изготовления, можно управлять значениями ТКС в широком диапазоне номиналов [12].

Эффект изменения электропроводности облучённых плёночных покрытий связан с рядом физических и структурно-химических факторов[13]. Особый интерес вызывают эксперименты по имплантационной обработке резистивных сплавов на основе металло-силицидов, являющихся одним из основных материалов в технологии изготовления тонкоплёночных резисторов [35]. Установлено, что облучение плёнок резистивного сплава РС-3710 ионами азота, аргона, кислорода приводит к снижению номиналов их электросопротивлений [36].

Уменьшение механических напряжений и повышение стойкости ионно-облучённых металлов к истиранию также могут быть использованы для увеличения срока службы изделий [37]. В частности, время истирания хромовых покрытий в металлизированных фотошаблонах в зависимости от режима ионно-лучевой обработки увечилось в 3-5 раз; одновременной уменьшается коэффициент отражения света [14].

В современной технологии микроэлектроники проблема недостаточной адгезии часто связана с наличием остаточных механических напряжений [38]. Традиционный способ снятия напряжений заключается в многократном (до 6 циклов) отжиге. Однако термообработка изделий зачастую сопровождается ухудшением их электрофизических характеристик и способствует интенсивному перераспределению примесей [42]. В этих случаях ионно-лучевая технология может оказаться наиболее оптимальным способом облагораживания металлов [44]. Одним из путей повышения механических характеристик твёрдых тел связан с использованием ионно-лучевых методов формирования плёнок карбидов, нитридов, силицидов с применением двулучевых источников, работающих как на инертных, так и на реактивных газах [41].

Получаемые по такой технологии покрытия характеризуются высокой твёрдостью, повышенной износостойкостью и химической инертностью. При подаче на поверхность обрабатываемого материала интенсивность пучка ионов углерода на ней можно создать тонкие прозрачные углеродные покрытия, имеющие поликристаллическую алмазоподобную структуру с высокими показателями преломления и удельного сопротивления ( Ом∙см). Ом∙см).

В микроэлектронике интерес к разработке алмазоподобных слоёв связан с возможностью создания пассивирующих защитных покрытий с высокими технологическими характеристиками, повышением температуры сверхпроводимости, а также изготовлением новых классов тонкоплёночных прецизионных резисторов и конденсаторов с хорошими шумовыми и частотными характеристиками.

Таким образом, по отношению к полупроводникам ионная имплантация применяется почти исключительно для изменения их электрических свойств. Что касается металлов, то в этом случае на первый план выдвигаются задачи изменения их механических и химических характеристик.

Ионная имплантация существенно изменяет рабочие характеристики поверхностей металлоизделий, повышая их прочность и износостойкость, сопротивление окислению и коррозии, понижая коэффициент трения [20,39].

Одним из материалов для создания ортопедических имплантатов является титан – наиболее часто используемый материал в импланталогии благодаря его прочности и биосовместимости. Большинство ортопедических имплантатов, таких как искусственные стоматологические, бедренные и коленные суставы, имеют срок службы от 10 до 15 лет, что создает необходимость многократного повторения операции для замены изношенных протезов [21].Титановая шаровая опора, двигающаяся в полиэтиленовом стакане в среде тканевой жидкости, быстро разрушается. Исследования показали [22], что имплантация замедляет износ титанового сплава, контактирующего с полиэтиленом, почти в 1000 раз.

В последнее время появились сведения [20] о модификации свойств титана марки ВТ1-0, наиболее предпочтительного для имплантатов, облучением ионами инертных газов, в том числе ионами аргона (Ar+).

Согласно [20], структура поверхности исходного титана в виде разупорядоченных поликристаллов при имплантации аргона проходит стадии уменьшения размера зерен вплоть до возникновения аморфной фазы с последующим зарождением поликристаллических включений, увеличением их концентрации.

Согласно предложенной модели пассивации титана ионно-лучевая обработка синтезирует на его поверхности защитную наноразмерную беспористую углеродную пленку.

Исследование морфологии этого синтезированного образования с воспроизводимыми макросвойствами увеличения химической и коррозионной стойкости и износостойкости в диапазоне доз ионов аргона 1000÷4000 мкКл/см2 при контролируемом и управляемом введении в объём приёмной камеры имплантёра реакционного газа СО-газа.

В связи с вышесказанным цель дипломной работы актуальна и модернизированная приёмная камера установки ионного легирования может использоваться для имплантации полупроводников и металлических элементов микроэлектронных устройств.

Патентный обзор по технологии ионно-лучевой обработки изделий

Темой патентных исследований является изучение технологии ионно-лучевой пассивации по отношению к металлам и их сплавам, применяемым в медицине. Предмет поиска – изучение технологий получения покрытий; способы формирования покрытий, при помощи ионной имплантации в частности.

Целью поиска является определение различных технологий для повышения физико-химических свойств материалов, а также получения покрытий и их улучшение и применение.

Информационным источником являлись: «Бюллетень изобретений России», патентный отдел СОУНБ, «Изобретения стран мира», патентные базы данных (fips.ru, uspto.gov).

Таблица №1

Патентный поиск

Страна, город.

Патентооблада-

тель(и).

|

Автор/ заявитель (№ заявки, дата приоритета и публикации).

|

Сущность заявленного технического решения.

Цели его создания.

|

Россия,

г. Москва.

Государственное образовательное учреждение высшего проф. образования «Московский государственный институт стали и сплавов»

|

Левашов Е.А.,

Штанский Д.В.,

Глушанкова Н.А.,

Решетов И.В.

Заявка: 2005120397/15

от 30.06.2005

|

Биосовместимые многокомпонентные наноструктурные покрытия для медицины.Изобретение относится к медицинской технике, а именно к биосовместимым износостойким наноструктурным тонкопленочным материалам, используемым в качестве покрытий при изготовлении имплантатов, работающих под нагрузкой: ортопедические и стоматологические протезы, зубные коронки, имплантаты, используемые в челюстно-лицевой хирургии, искусственные сочленения, фиксаторы и др.

|

Россия,

г. Москва.

ООО «Роскардиоин-

вест»

|

Харитонов В.П.,

Чиненов А.А.,

Симаков А.И.,

Самков А.В.

(ООО «Роскардиоин-

вест»)

Заявка: 2005100978/15

от 18.01.2005

|

Устройство для ионно-лучевой обработки изделий мед. техники.

Изобретение относится к области медицинской техники и может быть использовано при изготовлении корпусов для искусственных клапанов сердца, зубных имплантатов, катетеров, отдельных деталей для протезов суставов и т.д. Устройство для ионно-лучевой обработки изделий медицинской техники содержит источник ионов, масс-сепаратор, формирователь пучка ионов и вакуумную камеру. В стенке вакуумной камеры выполнено отверстие для входа пучка ионов, а с противоположной стороны расположен приемник-регистратор ионов. В торцевой части камеры установлен с возможностью вращения диск с нечетным числом равномерно расположенных по периферии диска держателей для обрабатываемых изделий. Каждый держатель представляет собой стержень, установленный перпендикулярно поверхности диска с возможностью вращения вокруг собственной оси, а в верхней части стержня смонтированы опоры для обрабатываемых изделий. Предлагаемое изобретение позволяет при более высокой производительности проводить равномерное ионное легирование (ионную имплантацию) поверхностного слоя множества одновременно обрабатываемых изделий с достижением необходимых глубины проникновения и концентрации имплантированных ионов.

|

Россия,

г. Томск.

Институт физики прочности и материаловедения СО РАН

|

Сивоха В.П.,

Мейснер Л.Л.,

Гриценко Б.П..

(Институт физики прочности и материаловедения СО РАН)

Заявка: 2000122116/02

от 18.08.2000

|

Материал на основе Ni-Ti с эффектом памяти формы.

Изобретение относится к материалам с памятью формы с модифицированной поверхностью, которые могут быть использованы в качестве имплантатов в медицине, в качестве элементов и изделий, работающих в агрессивных средах и т. д. Материал на основе никелида титана с ЭПФ с поверхностным слоем, модифицированным путем ионной имплантации легирующими элементами, в качестве которых выбраны кислород, углерод, титан и/или цирконий, имеет глубину модифицированного слоя 50-300 нм, а состав модифицированного слоя имеет следующее соотношение элементов, ат.%: кислород 25-75, углерод 5-10, титан и/или цирконий 20-50, никель 0-20. Кроме того, в качестве основы выбран никелид титана следующего состава, ат.%: никель 49-51, титан остальное. Материал с такими элементами и при данной их концентрации в модифицированном слое имеет высокую коррозионную стойкость как в исходном состоянии, так и после многократных циклов деформирования в режиме нагрузка - разгрузка, а также низкую растворимость ионов никеля в агрессивных средах.

|

Россия,

г. Уфа.

Уфимский государствен-

ный авиационный технический университет

|

Будилов В.В.,

Агзамов Р.Д.,

Киреев Р.М.

(Уфимский государствен-

ный авиационный технический университет)

|

Способ ионной имплантации.

Изобретение относится к машиностроению, а именно, к изготовлению изделий для электронной промышленности методом ионной имплантации. Предложен способ ионной имплантации, включающий имплантацию ионов в обрабатываемую поверхность на глубину, превышающую проецированный пробег ионов, при одновременной подаче на обрабатываемую поверхность положительного потенциала для облучения ее во внешнем электрическом поле электронами с нагревом мишени и ее диффузионным отжигом. При облучении для создания направленного движения электронов к мишени в качестве источника термоэлектронной эмиссии используют подогреваемый катод, а анодом источника термоэлектронной эмиссии при этом является мишень. Техническим результатом изобретения является повышение качества обработки за счет отсутствия на обрабатываемой поверхности инородных включений.

|

Россия,

г. Уфа.

УГАТУ

|

Будилов В.В.,

Кирев Р.М.,

Шехтман С.Р.

УГАТУ

Заявка:

94012466/07

от 08.04.1994

|

Изобретение относится к способам покрытий ионной имплантацией и может быть использовано в электронной и других отраслях промышленности. Сущность изобретения: имплантацию ионов в мишень осуществляют на глубину, превышающую проецированный пробег ионов при одновременной бомбардировке мишени электронами из плазмы электродугового испарителя при положительном потенциале на мишени.

|

Россия,

г. Уфа.

УГАТУ

|

Гусева М.И.,

Смыслов А.М.,

Сафин Э.В.,

Измайлова Н.Ф.

УГАТУ

Заявка:

97111442/02

от 08.07.1997

|

Изобретение относится к способам упрочнения поверхности деталей из титановых сплавов путём ионного легирования с последующей термообработкой и может быть использовано для обработки поверхности изделий, эксплуатируемых при высоких нагрузках, в частности, титановых лопаток компрессоров ГТД. Способ позволяет улучшить эксплуатационные характеристики деталей из титановых сплавов.

|

Россия, г.Екатеринбург.

Федеральное государственное унитарное предприятие «Институт реакторных материалов».

|

Синельников Л.П., Тимохин А.Н., Перехожев В.И. и др.

Заявка: 2005112441/02 от 26.04.2005

|

Способ обработки циркониевых сплавов.

Изобретение относится к области ядерной энергетики, а именно противокоррозионной обработке труб технологических каналов, оболочек тепловыделяющих элементов и дистанцирующих решеток. Способ включает формирование на поверхности изделия оксидной пленки этого же сплава и имплантацию ионов азота в поверхность изделия. Имплантацию ионов азота в поверхность изделия проводят пучком ионов азота при дозе облучения  - -  и при температуре изделия 350-400°С, обеспечиваемой за счет диссипации энергии пучка. Техническим результатом изобретения является предотвращение локальной коррозии обрабатываемых изделий и уменьшение скорости сплошной коррозии. и при температуре изделия 350-400°С, обеспечиваемой за счет диссипации энергии пучка. Техническим результатом изобретения является предотвращение локальной коррозии обрабатываемых изделий и уменьшение скорости сплошной коррозии.

|

Россия

|

Иофис Н.А.,

Кеворкова Р. А.,

Самков А. В.,

Симаков А. И.,

Харитонов В. П.,

Чиненов А. А.

Заявка:

96114601/14, от 19.07.1996

|

Искусственный клапан сердца и способ его изготовления.

Использование: в медицине, конкретнее в искусственных клапанах сердца и способах его изготовления. Сущность изобретения: искусственный клапан сердца содержит кольцеобразный корпус, манжету и запирающий элемент. Корпус выполнен из титана и состоит из двух частей: титана и поверхности из углеродсодержащего титана. Последняя изолирует проходящую через клапан кровь от отрицательного физиологического воздействия металла. Углеродсодержащая поверхность корпуса создана ионной имплантацией углерода в титан. Способ изготовления клапана осуществляется путем ионной имплантации углерода в следующих условиях: доза имплантации ионов углерода не менее 5 ∙  ион/ ион/ , давление в зоне расположения имплантируемых корпусов не более 8 ∙ , давление в зоне расположения имплантируемых корпусов не более 8 ∙  Па, температурный диапазон для корпусов при имплантации 250 – 450 ̊С. 2 с.п. ф-лы, 1 ил. Па, температурный диапазон для корпусов при имплантации 250 – 450 ̊С. 2 с.п. ф-лы, 1 ил.

|

Россия,

г. Уфа,

Уфимский государственный авиационный технический университет

|

Заявитель: Уфимский государственный авиационный технический университет.

Автор:

Смыслов А.М.,

Маслова Л.И.

Заявка: 97102890/02, от 25.02.1997

|

Способ восстановления поверхностных слоёв деталей из сплавов на основе титана.

Изобретение относится к области немеханической поверхностной обработки и может быть использовано для повышения выносливости, длительной прочности и улучшения качества поверхности деталей из сплавов на основе титана на стадии ремонта в машиностроении, авиадвигателестроении, судостроении и т.п. Способ включает ионную имплантацию азота с энергией 30 кэВ, плотностью тока 40-50 мкА/ , флюэнсом 5∙ , флюэнсом 5∙ ион/ ион/ и постимплантационный отжиг при 540̊С в течение 2 ч, при этом вначале проводят предварительную ионную имплантацию ионов аргона с энергией 15 кэВ, плотностью тока 60 мкА/ и постимплантационный отжиг при 540̊С в течение 2 ч, при этом вначале проводят предварительную ионную имплантацию ионов аргона с энергией 15 кэВ, плотностью тока 60 мкА/ , временем обработки 1200-1800 с, затем не вынимая детали из рабочей камеры, проводят ионно-плазменную очистку ионами плазмы аргона с энергией 300 эВ, плотностью тока 5-10 мА/ , временем обработки 1200-1800 с, затем не вынимая детали из рабочей камеры, проводят ионно-плазменную очистку ионами плазмы аргона с энергией 300 эВ, плотностью тока 5-10 мА/ и временем очистки 5000-6000 с. Способ позволяет улучшить эксплуатационные свойства и качество поверхности деталей на стадии ремонта. и временем очистки 5000-6000 с. Способ позволяет улучшить эксплуатационные свойства и качество поверхности деталей на стадии ремонта.

|

Россия,

г. Томск,

ИФПМ СО РАН

|

Заявитель:

Институт физики прочности и материаловедения

Автор:

Гриценко Б.П.,

Беспалов В.В.

Заявка:

2000130360/02, от 04.12.2000

|

Ионно-лучевой способ повышения износостойкости материала изделия.

Изобретение может быть использовано для повышения износостойкости режущего инструмента, штамповой оснастки, деталей машин и механизмов. Изобретение направлено на увеличение срока службы изделий за счет повышения износостойкости его материала. Способ включает имплантацию ионов металла и/или неметалла, выбираемых из группы элементов, образующих твердые соединения путем создания в приповерхностной области материала изделия двухслойной структуры, первый слой которой образован при повышенной энергии (80-200 кэВ), а второй слой при пониженной энергии (20-80 кэВ) имплантируемых ионов, при этом второй слой формируют в виде прерывистых высокотвердых участков с помощью расположенной на обрабатываемом материале изделия сетки. Высокотвердые участки формируют в виде периодически расположенных полосок шириной 100-1000 мкм, периодически расположенных прямоугольников 100-1000 мкм. Формирование второго слоя осуществляют через сетку, материал которой состоит из элементов, образующих с имплантируемыми элементами твердые соединения. Расстояние между высокопрочными участками составляет 50 - 500 мкм. 4 з.п. ф-лы, 1 табл.

|

Россия,

г. Екатеринбург

|

Заявитель/

Автор:

Падеров А.Н.,

Векслер Ю.Г.

Заявка: 2002119793/02, от 22.07.2002

|

Способ нанесения многослойного покрытия на металлические изделия.

Изобретение относится к области металлургии и машиностроения, а именно к разработке способа повышения долговечности, надежности и ремонта деталей машин путем нанесения покрытий на рабочие поверхности и их последующей обработки. Сущность изобретения состоит в нанесении на детали коррозионно-стойкого и износостойкого покрытия, состоящего из множества слоев, где каждый из этих слоев состоит из одного или нескольких металлов (титана, циркония, молибдена, вольфрама, никеля, кобальта, железа, хрома, алюминия), твердых растворов или фаз внедрения на их основе и где один или несколько слоев подвергаются ионной имплантации высокоэнергетическими неметаллическими ионами, для того чтобы вызвать изменения в структуре и составе осажденного слоя и обеспечить повышенные эксплуатационные свойства. Способ дает возможность нанести покрытия с высоким сопротивлением коррозии и эрозии, позволяет увеличить долговечность деталей, преимущественно лопаток компрессоров газовых турбин. 11 з.п.ф-лы, 2 табл.

|

|

|

|

Скачать 2.33 Mb.

Скачать 2.33 Mb. )[16] системой контроля вырабатывается сигнал, отключающий ионный луч. Перед выгрузкой контейнера с обработанными мишенями вакуумный затвор 3 отсекает рабочую камеру от остального объёма установки, камеру открывают и производят замену контейнера с мишенями. После закрытия камеры и открывания затвора вакуумные насосы восстанавливают рабочее давление (примерно 10-5 Па) в объёме установки и начинается следующий цикл обработки.

)[16] системой контроля вырабатывается сигнал, отключающий ионный луч. Перед выгрузкой контейнера с обработанными мишенями вакуумный затвор 3 отсекает рабочую камеру от остального объёма установки, камеру открывают и производят замену контейнера с мишенями. После закрытия камеры и открывания затвора вакуумные насосы восстанавливают рабочее давление (примерно 10-5 Па) в объёме установки и начинается следующий цикл обработки.

С ионами инертной примеси, например аргона, с плотностью тока ионов 0,2 – 0,4 мкА/

С ионами инертной примеси, например аргона, с плотностью тока ионов 0,2 – 0,4 мкА/ и дозой Ф = (1,3-1,5)∙

и дозой Ф = (1,3-1,5)∙ ; коэффициент пассивации К при этом составляет не менее 20. Такой процесс может использоваться как для общей защиты изделий в процессе эксплуатации, так и для межоперационного маскирования отдельных областей [2].

; коэффициент пассивации К при этом составляет не менее 20. Такой процесс может использоваться как для общей защиты изделий в процессе эксплуатации, так и для межоперационного маскирования отдельных областей [2]. Ом∙см).

Ом∙см).

-

-

и при температуре изделия 350-400°С, обеспечиваемой за счет диссипации энергии пучка. Техническим результатом изобретения является предотвращение локальной коррозии обрабатываемых изделий и уменьшение скорости сплошной коррозии.

и при температуре изделия 350-400°С, обеспечиваемой за счет диссипации энергии пучка. Техническим результатом изобретения является предотвращение локальной коррозии обрабатываемых изделий и уменьшение скорости сплошной коррозии. ион/

ион/ Па, температурный диапазон для корпусов при имплантации 250 – 450 ̊С. 2 с.п. ф-лы, 1 ил.

Па, температурный диапазон для корпусов при имплантации 250 – 450 ̊С. 2 с.п. ф-лы, 1 ил. ион/

ион/