_Павлов«Аддитивнаыйспособ повышения прочности титана имплантацие. Аддитивный способ повышения прочности титана имплантацией ионов инертного газа д т. н., проф каф. Элэт

Скачать 2.33 Mb. Скачать 2.33 Mb.

|

Для пыли : при f ≤ 100,  n- зависит от величины ζ m:   Определение расстояния χ от источника выброса, на котором приземная концентрация Cm (мг/м3) достигнет максимального значения. d – зависит от величины f , при f ≤ 100 и χ ≤ 0,5 , d определяется по формуле:   Согласно ГОСТ 9.410-88, предельно допустимая концентрация (ПДК) вредных веществ в рабочей зоне не должна превышать 0,04 мг/м3, а ПДК для пыли не должна превышать 0,05мг/м3. Анализ расчетных данных, показывает, что при использовании данной технологии, ПДК в рабочей зоне не превышает нормы. 6.3 Недостатки установки ионной имплантации в плане экологичности Рекомендации по снижению воздействия на окружающую среду (природозащитные мероприятия и технологии, способные предотвратить или снизить ущерб окружающей среде и здоровью человека). ПДК (предельно-допустимая концентрация) вредных веществ в воздухе рабочей зоны и атмосфере регламентированы санитарными нормами проектирования промышленных предприятий (СП 2.2.1.1312-03). Элементом, который можно рассматривать как загрязнитель окружающей среды являются отходы, образующиеся при промывке рабочей камеры, однако этот процесс будет осуществляться периодически и промывочные воды не будут содержать токсических веществ. 6.4 Расчёт экологического риска установки ионной имплантации Стержнем концепции экологической безопасности в мире признана теория экологического риска. Экологическую опасность можно уменьшать, но нельзя устранить полностью. В этой связи возникает задача определения риска для человека и окружающей среды, включая уровень приемлемого риска[23]. Процесс принятия решения в условиях риска включает три основных этапа: 1. Оценка риска, которая направлена на идентификацию и количественное выражение рисков, являющихся следствием создания и эксплуатации объектов. Основным результатом должны быть количественные значения последствий, например, увеличение заболеваемости или смертности и их вероятностные распределения в применении к различным группам населения, подвергающегося данному вредному воздействию. 2. Анализ рисков, который имеет своей целью сравнение количественных величин рисков. 3. Управление риском, которое предусматривает перевод аналитических результатов оценки риска в организационно-технические решения. Цель управления риском состоит в определении очередности решений проблем риска, нахождения средств повышения безопасности и в оптимальном распределении ресурсов на безопасность [24]. В общем случае риск можно выразить как: РИСК = ВЕРОЯТНОСТЬ х ПОСЛЕДСТВИЯ (УЩЕРБ) Применительно к установке ионной имплантации в области управления экологическим риском следует считать: -оценку отдаленных последствий для населения и окружающей среды от систематических выбросов загрязняющих веществ при нормальном функционировании устройства; -оценку аварийной опасности объектов, в том числе при транспортировке на дорогах, железнодорожных магистралях, речных и морских путях. В рамках отраслевых разработок в области экологии созданы методики, позволяющие оценивать и прогнозировать экологический риск функционирования устройства как в штатном, так и в аварийном режимах. Для оценки экологического риска при эксплуатации установки ионно-лучевого легирования предложена методика, в которой учитываются следующие две группы факторов, определяющие экологический риск при эксплуатации оборудования: факторы, влияющие на аварийность при эксплуатации установки и факторы, определяющие последствия аварии для окружающей среды. К первой группе факторов относятся: -характеристика окружающих факторов воздействия, действующих на технику; -параметры устройства; -параметры, характеризующие оператора, работающего на оборудовании. Вторую группу факторов представляют: -параметры аварии и физико-химические и токсикологические свойства используемых веществ; -масштабы распространения опасных веществ в окружающей среде и последствия их воздействия на население и природную среду. Общий алгоритм расчета экологического риска при эксплуатации ионно-лучевого оборудования, связанного с загрязнением окружающей среды, выглядит следующим образом: R = P х (a1 х a3 + a2 + a4 + a5), где P - вероятность аварии при эксплуатации установки ионной имплантации (средняя для отрасли); a1 - коэффициент экологической опасности вредных веществ, поступающих в атмосферу при аварии; a2 - параметр аварийности оборудования; a3 - параметр экологической уязвимости помещения, в котором производится эксплуатация оборудования; a4 - коэффициент опытности оператора; a5 - коэффициент экологической опасности вредных веществ, поступающих при аварии в воздушную среду среду. Из литературных источников выявлены значения коэффициентов и вероятности аварии при эксплуатации установки и произведён расчёт экологического риска [5]. R = 0.5 x (0.26 x 1.38 + 0.3 + 0.88 + 0.15) = 0.8444 По итогам произведённого расчёта выявлено, что значение экологического риска при эксплуатации оборудования не превышает предельно допустимого значения для него (R = 1). Безопасность технического процесса 7.1 Анализ возможных опасных и вредных факторов установки ионной имплантации Везувий-5, влияющих на систему «Человек-техника-среда» Обеспечение безопасности оператора, работающего на установке ионной имплантации достигается в силу действия государственных постановлений, законов, норм, правил и другой нормативно-технической документации Российской Федерации, связанной с тем или иным видом защиты и ограничений на вредное воздействие. Так в лаборатории НПП «Алмаз» имеются правила безопасности, содержащие различные виды инструкций, например, инструкции по безопасному производству работ и инструкции по эксплуатации конкретного оборудования. При работе оператора на установке ионной имплантации на него (оператора) действуют различные виды излучений. На каждый вид излучения установлены ограничения, нормы или ГОСТы. Рассмотрим каждый вид и требования к нему в отдельности. [24] Источники света, такие как светильники и окна, которые дают отражение от поверхности экрана, значительно ухудшают точность предметов и влекут за собой помехи физиологического характера, которые могут выразиться в значительном напряжении, особенно при продолжительной работе. Отражение, включая отражения от вторичных источников света, сведено к минимуму. [23] В помещениях, где находится установка ионной имплантации, обеспечиваются следующие величины коэффициента отражения: для потолка: 60…70%, для стен: 40…50%, для пола: около 30%. Для других поверхностей и рабочей мебели: 30…40%. Согласно СНиП 23-05-95 в помещении лаборатории применяется система комбинированного освещения. При выполнении работ по имплантации и контролю дозы, (наименьший размер объекта различения 0,3…0,5мм), величина коэффициента естественного освещения (КЕО) составляет не ниже 1,5%. В качестве источников искусственного освещения используются люминесцентные лампы типа ЛБ, которые попарно объединяются в светильники, которые располагаются над рабочими поверхностями равномерно. Требования к освещенности в лабораториях, следующие: при выполнении зрительных работ высокой точности общая освещенность должна составлять 300лк, а комбинированная - 750лк, что соответствует освещённости в данной лаборатории. [25] Кроме того все поле зрения (приемная камера) освещено достаточно равномерно - это основное гигиеническое требование. Ионно-лучевая техника является источником существенных тепловыделений, что может привести к повышению температуры и снижению относительной влажности в помещении. В помещении, где находится установка, соблюдаются определенные параметры микроклимата. В санитарных нормах СанПиН 9-80-98 установлены величины параметров микроклимата, создающие комфортные условия. Эти нормы устанавливаются в зависимости от времени года, характера трудового процесса и характера производственного помещения. Для обеспечения комфортных условий в лаборатории с оборудованием используются как организационные методы (рациональная организация проведения работ в зависимости от времени года и суток, чередование труда и отдыха), так и технические средства (вентиляция, кондиционирование воздуха, отопительная система). Шум ухудшает условия труда, оказывая вредное действие на организм человека. Работающие в условиях длительного шумового воздействия испытывают раздражительность, головные боли, головокружение, снижение памяти, повышенную утомляемость, понижение аппетита, боли в ушах и т. д. Длительное воздействие интенсивного шума [выше 80 дБ(А)] на слух человека приводит к его частичной или полной потере. Уровень шума на рабочем месте оператора установки достигает порядка 130 дБ. Для снижения уровня шума стены и потолок помещений, где установлено оборудование, облицованы звукопоглощающими материалами. Уровень вибрации в лаборатории снижен путем установки оборудования на специальные виброизоляторы. Большинство ученых считают, что как кратковременное, так и длительное воздействие всех видов излучения от установки плазменного напыления не опасно для здоровья персонала, обслуживающего её. Однако исчерпывающих данных относительно опасности воздействия излучения не существует и исследования в этом направлении продолжаются. Максимальный уровень рентгеновского излучения на рабочем месте оператора обычно не превышает 10мкбэр/ч, а интенсивность ультрафиолетового и инфракрасного излучений лежит в пределах 10…100мВт/  . Это соответствует допустимым значениям параметров неионизирующих электромагнитных излучений (в соответствии с СанПиН 2.2.2.542-96). . Это соответствует допустимым значениям параметров неионизирующих электромагнитных излучений (в соответствии с СанПиН 2.2.2.542-96).Для достижения таких уровней излучения применяются ионные источники с пониженным уровнем излучения (MPR-II, TCO-92, TCO-99), установлены защитные экраны, а также соблюдаются регламентированные режимы труда и отдыха. 7.2 Меры по устранению или уменьшению акустического воздействия на оператора, производственную и окружающую среду. Определение уровня звукового давления установки ионной имплантации при работе Ионно-лучевая установка при работе производит шум с уровнем звукового давления порядка 130 дБ. Поэтому для снижения звукового давления используются специальные наушники, которые способны поглощать до 110 дБ. Основывание на нормативных документах: Шум на рабочих местах, в помещениях жилых, общественных зданий и на территории жилой застройки - Санитарные нормы СН 2.2.4/2.1.8.562-96 / Минздрав России, Москва 1997; Защита от шума - СНиП 23-03-2003 / ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ ПО СТРОИТЕЛЬСТВУ И ЖИЛИЩНО-КОММУНАЛЬНОМУ КОМПЛЕКСУ (ГОССТРОЙ РОССИИ), Москва, 2004. Расчет шума ведется по уровням звукового давления (УЗД) L, дБ, в восьми октавных полосах частот со среднегеометрическими частотами 63, 125, 250, 500, 1000, 2000, 4000 и 8000 Гц. Октавный уровень звукового давления для одного источника шума рассчитывается по формуле:  (1) (1)где:  -октавный уровень звуковой мощности источника шума, дБ; -октавный уровень звуковой мощности источника шума, дБ; -площадь воображаемой поверхности правильной геометрической формы, окружающей источник шума, по возможности равноудалённой от его поверхности, -площадь воображаемой поверхности правильной геометрической формы, окружающей источник шума, по возможности равноудалённой от его поверхности,  ; ; -безразмерный фактор направленности источника шума ( -безразмерный фактор направленности источника шума ( =1); =1); -коэффициент, определяемый по таблице справочника; -коэффициент, определяемый по таблице справочника; -коэффициент, определяемый по графику из справочника; -коэффициент, определяемый по графику из справочника; -постоянная помещения, -постоянная помещения,  . . (2) (2)где:  -постоянная помещения на частоте 1000 Гц, -постоянная помещения на частоте 1000 Гц,  . Находится из справочного материала. . Находится из справочного материала. -частотный множитель. -частотный множитель.Примем объём помещения лаборатории  . Исходя из этого: . Исходя из этого: (3) (3)Таблица №5 Значения частотного множителя в зависимости от октавной частоты звука

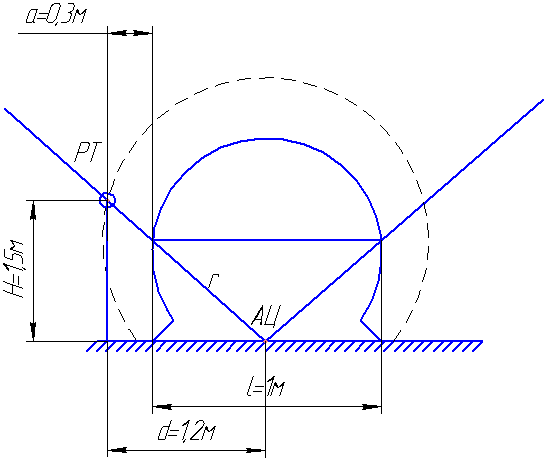

Руководствуясь табличными данными из таблицы 5 и справочным материалом найдём постоянную помещения для каждой октавной частоты по формуле (2) и коэффициент  из таблицы справочника, соответствующий каждому значению постоянной помещения. из таблицы справочника, соответствующий каждому значению постоянной помещения. =16*0,8=12,8; =16*0,8=12,8;  =1; =1; =16*0,75=12; =16*0,75=12;  =1; =1; =16*0,7=11,2; =16*0,7=11,2;  =1; =1; =16*0,8=12,8; =16*0,8=12,8;  =1; =1; =16*1,4=22,4; =16*1,4=22,4;  =1; =1; =16*1,8=28,8; =16*1,8=28,8;  =0,95; =0,95; =16*2,5=40; =16*2,5=40;  =0,89. =0,89.Примечание:  находится при максимально ограниченной площади помещения лаборатории находится при максимально ограниченной площади помещения лаборатории  . .Определение площади воображаемой поверхности S На рисунке 17 изображена воображаемая поверхность правильной геометрической формы вокруг источника звука с основными размерами, нужными для дальнейшего вычисления площади  . . Рисунок 17 - Воображаемая поверхность правильной геометрической формы вокруг источника звука. АЦ –источник звука, PT –точка, в которой проводятся измерения.  (4) (4) (5) (5)Находим значение  и по справочному материалу определяем и по справочному материалу определяем  =1. =1. ионного источника 95 дБ, следовательно, по всем полученным значениям для каждой октавной частоты определяем уровни звукового давления по формуле (1) и получаем: ионного источника 95 дБ, следовательно, по всем полученным значениям для каждой октавной частоты определяем уровни звукового давления по формуле (1) и получаем: =90 дБ; =90 дБ; =90,48 дБ; =90,48 дБ; =90,76 дБ; =90,76 дБ; =90,22 дБ; =90,22 дБ; =89,31 дБ; =89,31 дБ; =88 дБ; =88 дБ; =87 дБ; =87 дБ; =85,4 дБ. =85,4 дБ.Определение требуемого снижения шума Допустимый уровень звукового давления для лабораторий составляет:  . При этом снижение шума определяется по формуле (5). . При этом снижение шума определяется по формуле (5). (6) (6) = 90-70 = 20 дБ; = 90-70 = 20 дБ; = 90,8-70 = 20,8 дБ; = 90,8-70 = 20,8 дБ; = 90,6-70 = 20,6 дБ; = 90,6-70 = 20,6 дБ; = 90,2-70 = 20,2 дБ; = 90,2-70 = 20,2 дБ; = 89,1-70 = 19,1 дБ; = 89,1-70 = 19,1 дБ; = 88-70 = 18 дБ; = 88-70 = 18 дБ; = 87-70 = 17 дБ; = 87-70 = 17 дБ; = 85-70 = 15 дБ. = 85-70 = 15 дБ.Наушники, применяемые для защиты работающего персонала лаборатории эффективно подавляют звук на 110 дБ во всём диапазоне частот, чем достигаются расчётные значения. Технико-экономическая оценка Ионное легирование (ионная имплантация) – это внедрение ионов примеси внутрь твердого тела мишени. Оно позволяет вводить в различные мишени (металлические, полупроводниковые, диэлектрические) ионы различных элементов, и получать требуемые значения и заданные распределения концентрации примеси. Сравнительно низкая температура обработки мишени, достаточно точный контроль глубины и профиля распределения примеси, гибкость и универсальность, возможность автоматизации процесса способствуют расширению применения технологии ионной имплантации в различных областях современного производства. Поэтому целью этой оценки является определение экономической эффективности ионной имплантации примесей применительно к стоматологическим имплантатам. Исходные данные для расчета: Годовая программа выпуска имплантатов - 1000 штук; Стоимость 1 кВт/ч энергии – 3,5 руб; Режим работы участка - в одну смену; Премия основных рабочих - 30 % от зарплаты; Дополнительная зарплата рабочих - 10 % от основной; Амортизационные отчисления на здания и сооружения 2,4 % от их стоимости; Амортизационные отчисления на оборудование 11 % от его стоимости; Себестоимость технологической операции ионной имплантации складывается из следующих основных статей: стоимость основных материалов; затраты на электроэнергию, потребляемую на технологические цели; заработная плата производственных рабочих; дополнительная заработная плата производственных рабочих. Таблица №6 Стоимость основных материалов для процесса ионной имплантации .

8.1.1. Исходные технико-экономических показатели 8.1.2. Годовой выпуск изделий: Q = 1000 8.1.3. Общая трудоёмкость годового выпуска Трудоемкость изготовления одного изделия базового и проектируемого вариантов соответственно равна: tδ и tП – н/ч. Базовый вариант: Тб = τб*Q = 1,083*1000 = 1083ч. Проектируемый вариант: Тп = τп*Q = 1,04*1000=1040 ч. где tδ = 1,083 ч, tП = 1,04 ч. Годовой фонд времени одного рабочего Ф р = (Дк – Дпр)*τрд = (365 - 114)*8 = 2008 ч. Дк=365 - дни календарные; Дпр=114 - праздничные и выходные дни; τpq =8 ч - продолжительность рабочего дня. 8.1.4. Численность основных рабочих: а) для базового варианта ЧРБ = TБ / ФР = 1083 / 2008 =0,53. б) для проектируемого варианта ЧРП = TП / ФР = 1040 / 2008 = 0,52. 8.1.5. Годовой фонд оплаты труда основных работников: а) для базового варианта ЗОБ = ТБ · SI; б) для проектируемого варианта ЗОП = ТП · SI. где SI – часовая тарифная ставка одного рабочего. ЗОБ = 1083 · 8,5 = 9205,5 рублей, ЗОП = 1040 · 8,5 = 8840 рублей. 8.1.6. Дополнительный фонд оплаты труда основных рабочих а) для базового варианта ЗДБ = ЗОБ · ПД / 100; б) для проектируемого варианта ЗДП = ЗОП · ПД / 100. где ПД – процент дополнительной заработной платы (ПД = 30 %) ЗДБ = 9205,5 · 0,3 = 2761,65 рублей, ЗДП =8840 · 0,3 = 2652 рублей. 8.1.7. Отчисления на социальные нужды а) для базового варианта ЗСНБ = (ЗОБ + ЗДБ) · ПС / 100; б) для проектируемого варианта ЗСНП = (ЗОП + ЗДП) · ПС / 100. где ПС – процент отчисления на социальные нужды (ПС = 35,6%). ЗСНБ = (9205,5+2761,65) · 0,356 = 4260,3 руб, ЗСНП = (8840+2805) · 0,356 = 4145,62 руб 8.1.8. Общепроизводственные (цеховые) расходы – а) для базового варианта ОЦБ = ЗОБ · ПОП / 100; б) для проектируемого варианта ОЦП = ЗОП· ПОП / 100. где ПОП – процент общепроизводственных расходов, составляет примерно 380% от основной заработной платы рабочих. ОЦБ = 9205,5 · 380 / 100 = 34980,9 рублей, ОЦП = 8840 · 380 / 100 = 33592 рублей. 8.1.9. Общие хозяйственные (заводские) расходы. а) для базового варианта ОЗБ = ЗОБ · ПОХ / 100; б) для проектируемого варианта ОЗП = ЗОП· ПОХ / 100. где ПОХ – процент общехозяйственных расходов составляет примерно 400% от основной заработной платы рабочих. ОЗБ = 9205,5 · 400 / 100 = 36822 рублей, ОЗП = 8840 · 400 / 100 = 35360 рублей. 8.1.10. Годовая стоимость сырья и основных материалов а) для базового варианта  б) для проектируемого варианта  . .где М – расход материала i-го вида по норме на одно изделие; n – количество видов используемых материалов, Цi – цена i-го вида материала за кг; Q – годовая программа выпуска изделий; НТЗ – транспортно-заготовительные расходы (3%). Транспортно-заготовительные расходы: НТЗБ = 1217,9 · 3 / 100 = 36,5 руб. НТЗП = 801,13 · 3 / 100 = 24,03 руб. Стоимость основных материалов с учетом транспортно-заготовительных расходов: СМБ = (1217,9+36,5)∙1000 = 1254400 рублей, СМП = (801,13+24,03)∙1000 = 825160 рублей. Таблица № 7 Затраты на изготовление базового и проектируемого изделия

8.1.11. Стоимость электроэнергии и других видов энергии а) для базового варианта СЭБ = ТБ · КЭБ · ЦЭ; б) для проектируемого варианта СЭП = ТП · КЭП · ЦЭ. где КЭ – потребляемая мощность установки, ЦЭ – цена за один кВт/ч (3,5 руб.) Расход электроэнергии за 1 час работы оборудования: КЭ = К (N1 + N2 + N3) + N4; где К = 0,8 – коэффициент загрузки электрооборудования, N1 =30 кВт/ч – мощность установки ионной имплантации, N2 = 12 кВт/ч – мощность шкафа управления, N3 = 10 кВт/ч – мощность ионного источника, N4 = 5 кВт/ч – мощность электровентилятора. КЭП = 0,8 (30 + 12 + 10) + 5 = 46,6 КЭБ = 0,8 (30 + 12 + 10) + 5 = 46,6 СЭБ = 1083 · 46,6 · 3,5 = 176637 рублей, СЭП = 1040 · 46,6 · 3,5 = 169624 рублей 8.1.12. Производственная себестоимость а) для базового варианта СБ = ЗБ + ЗДБ + ЗСНБ + ОЗБ + ОЦБ + СМБ + СЭБ б) для проектируемого варианта СП = ЗП + ЗДП + ЗСНП + ОЗП + ОЦП + СМП + СЭП СБ = 9205,5 + 2761,65 + 4260,3 + 36822 + 34980,9 + 87040 + 176637 = 351707,35 рублей СП = 8840 + 2652 + 4145,62 + 35360 + 33592 + 87430 + 169624 = 341643,62 рублей 8.1.13. Коммерческие расходы - К: а) для базового варианта КБ = СБ · ПК / 100, б) для проектируемого варианта КП = СП · ПК / 100. где ПК – процент коммерческих расходов от производственной себестоимости (3%) КБ = 351707,35 · 3 / 100 = 10551 рублей КП = 341643,62 · 3 / 100 =10249 рублей 8.1.14. Полная коммерческая себестоимость - Ск: Для базового вар-та СКБ= СБ + Кб = 351707,35 + 10551 = 362258,35 руб. Для проектируемого вар-та Скп= Сп+Кп = 341643,62+10688= 351892,62 руб. 8.1.15. Научно-исследовательские и ОКР (1,5 % от Ск): а) для базового варианта НБ = СКБ · ПНК / 100, б) для проектируемого варианта НП = СКП · ПНК / 100. где ПНК – процент расходов на НИР и ОКР (1,5% от полной коммерческой себестоимости) НБ =362258,35 ·1,5/100 = 5434 руб. НП = 351892,62 · 1,5/100 =5278 руб. 8.1.16. Полная заводская себестоимость товарной продукции - Сз: а) для базового варианта СЗБ = СКБ + НБ, б) для проектируемого варианта СЗП = СКП + НП. СЗБ = 362258,35 + 5434 = 367692,35 рублей СЗП =351892,62 + 5278 =357170,62 рублей 8.1.17. Плановые накопления (прибыль) ПН = СЗБ · Р / 100, где Р – рентабельность продукции ПНБ =367692,35 · 0,35 = 128692 рублей ПНП = 357170,62 · 0,4 =142868 рублей 8.1.18. Оптовая цена: Для базового вар-та: ЦОБ= СЗБ +ПНБ=367692,35 + 128692 = 496384,35 руб. Проектируемый вар-т: ЦОП= СЗП +ПНП =357170,62 + 142868 = 500038,62 руб. 8.1.19. Налог на добавленную стоимость : Для базового варианта: НДСБ = Цоб П нлс /100 = 496384,35 ∙ 0,13 = 64530 руб. Для проектируемого варианта: Ндсп= Цоп Пнлс /100 = 500038,62 ∙ 0,13=65005 руб. 8.1.20. Свободная рыночная цена : Для базового варианта: ЦРБ = ЦОБ + НДС =496384,35 + 64530 = 560914,35 руб. Для проектируемого варианта: ЦРП = ЦОП +HДС = 500038,62 + 65005 = 565043,62 руб. 8.1.21 Прибыль балансовая ПБ = ЦР – СЗ ПББ = 560914,35 – 367692,35 = 193222 рублей ПБП = 565043,62 – 357170,62 = 207873 рублей 8.1.22 Определяется налог на прибыль (35% от прибыли балансовой) НПРБ = 193222 · 0,35 = 67628 рублей НПРП = 207873 · 0,35 = 72756 рублей 8.1.23 Чистая прибыль, оставшаяся у предпринимателя ПЧ = ПБ – НПР ПЧБ = 193222 – 67628 = 125594 рублей ПЧП = 207873 – 72756 = 135117 рублей. ΔП = 9523 руб. 8.1.24 Срок службы изделия: а) для базового варианта – 8 лет, а) для проектируемого варианта – 10 лет. 8.2. Расчет показателей экономической эффективности технлогического процесса. 8.2.1. Снижение общей трудоёмкости в нормо – часах - : Тс = ТБ – Тпр= 1083 - 1040 = 43 ч 8.2.2. Сокращение численности рабочих: Чс = Чрб - Чрп = 3-1=2 4.2.3. Экономия основного фонда оплаты труда рабочих: Эфо = 3Б - Зп = 9205,5 - 8840 = 365,5руб. 8.2.4. Экономия дополнительного фонда оплаты труда : ЭФД = 3ДБ- ЗДБ = 2762 – 2652 = 110 руб. 8.2.5. Экономия отчислений на социальные нужды: ЭСН = ЗСНБ- ЗСНП = 4260 - 4146 = 114руб. 8.2.6. Экономия на общепроизводственных расходах: ЭЦР = ОЦБ – ОЦП = 34981 - 33592 = 1389 руб. 8.2.7. Экономия на общехозяйственных расходах: ЭЗР = ОЗБ – ОЗП = 36822 - 35360 = 1462 руб. 8.2.8. Экономия на материалах, руб.: ЭМ = СМБ – СМП =1254400 – 825160 = 429240 р. 8.2.9. Экономия на электроэнергии: ЭЭЛ = СЭБ – СЭП = 176637 – 169624 = 7013 руб. 8.2.10. Увеличение прибыли от реализации, руб.: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||