отчет фэа. Отчет ФЭА. Анализ характеристик качества

Скачать 0.71 Mb. Скачать 0.71 Mb.

|

|

4.6 Матрица связей

Таблица 15. Функция выхода процесса по операции 4.7План управления процессом ПЛАН УПРАВЛЕНИЯ

Таблица 16. План управления процессом 4.8 Выводы по заданию 4: была разработана спецификация объекта, выявлена критическая характеристика и выход процесса. В пункте 4.3 выписаны все операции процесса. В пункте 4.4 составили матрицу связей для выявления критической характеристики. В пункте 4.5 создали План управления для улучшения критической характеристики. Задание 5. Решение проблем в области качества с помощью цикла PDCA 5.1 Цель занятия – приобретение навыков: интерпретации терминов стандарта ISO 9000, относящихся к корректирующим действиям; интерпретации требований стандарта ISO 9001, относящихся к корректирующим действиям; поэтапного решения проблем в области качества (корректирующие действия в рамках цикла PDCA); 5.2 Определить проблему в области качества для одного из процессов.

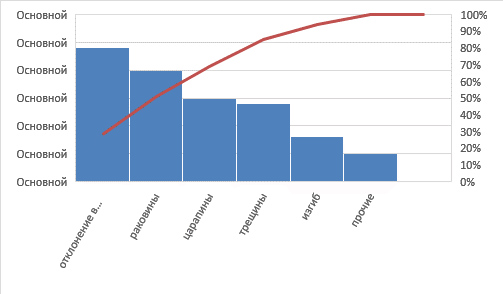

На предприятии в течение двух месяцев собирались данные с целью исследования отклонений в технологическом процессе. Пример контрольного листа по видам дефектов приведен на рисунке 17. На основе контрольного листа строится таблица 18, служащая основой для построения диаграммы Парето по видам дефектов (рис. 19)

Рисунок 17. Контрольный лист по видам дефектов

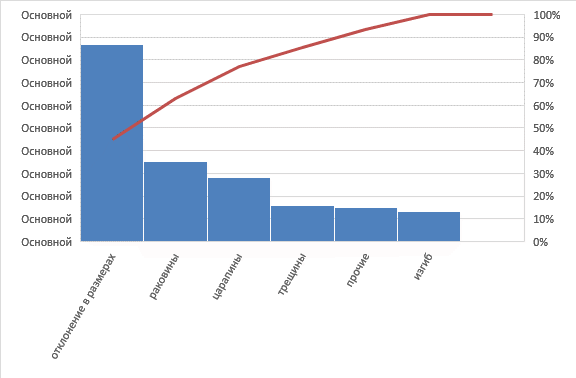

Таблица 18. Дефекты  Рисунок 19. Диаграмма Парето по видам дефектов Из диаграммы видно, что наибольшую группу составляют дефекты «отклонения от установленных размеров» – около 50% от общего числа дефектов. 5.3 Разработать с помощью простейших инструментов менеджмента поэтапное решение проблемы в области качества в рамках цикла PDCA.

Для выдвижения гипотез о причинах, вызывающих отклонение в размерах, строится диаграмма причин и результатов (рис.20).  Рисунок 20. Диаграмма причин и результатов

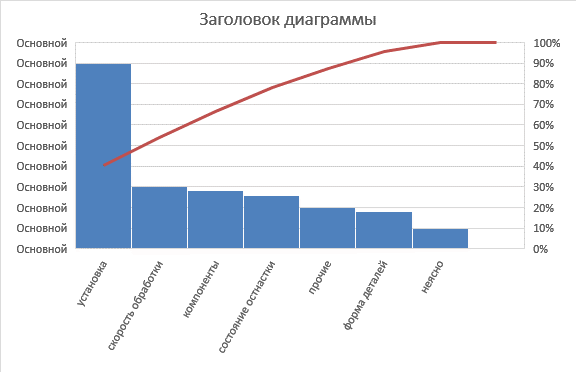

Это хорошо видно на диаграмме Парето по причинам дефекта «отклонение в размерах» (рисунок 22). Таблица 21. Фиксирование причин отклонений

Рисунок 22. Диаграмма Парето по причинам дефектов Хотя установка детали в станке производилась в соответствии со стандартной процедурой, сам способ установки не был в ней показан, что и привело к различиям в этой операции у разных рабочих, а это, в свою очередь, послужило причиной дефектов в размерах. Таким образом, причина найдена, а завершает этап планирования решение о разработке стандартного способа закрепления детали в станке.

Сотрудники цеха разработали способ установки, который был стандартизован и включен в технологическую документацию Реализация разработанных мер

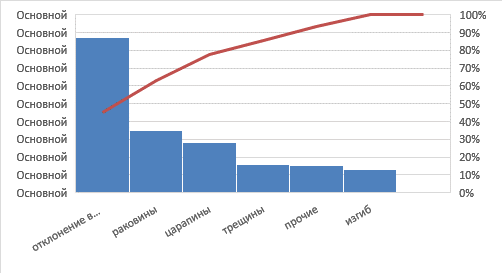

На этом этапе новая разработанная технологическая инструкция по закреплению детали была передана в цех и, в течение установленного периода, шла ее апробация. В процессе проверки усовершенствованной процедуры установки детали в станке собирали новые данные и затем построили новую диаграмму Парето по типам дефектов, чтобы сравнить результаты после устранения причин отклонений. Этап оценки

Две диаграммы (рис. 23) явно показывают на уменьшение числа дефектов, связанных с отклонением в размерах.   Рисунок 23. Сравнение диаграмм Парето по видам дефектов до выявления причины и после ее выявления. Этап воздействия (внедрения)

На этом этапе происходит закрепление достигнутых результатов, а те изменения в технологическом процессе, которые до этого момента носили экспериментальный характер, должны быть «официально закреплены» в заводской практической деятельности. Для этого проводят следующие мероприятия: 1)Сохраняем в виде записей все материалы, которые были получены в результате поиска причин несоответствий. 2)Вносим изменения в технологическую документацию производственного процесса. 3)Вносим изменения в план управления процессом. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||