Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту нкт 5

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

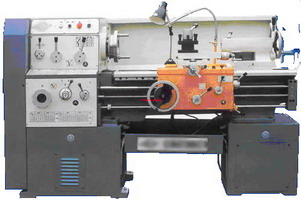

2.8 Внедрение нового оборудования для обслуживания и ремонта НКТ. На сегодняшний день разработаны различные технологии восстановления и ремонта НКТ, рассмотрим одну из них. Это технология восстановления и ремонта НКТ при помощи упрочнения и нанесения твёрдого антизадирного покрытия на резьбовые концы труб и муфт, так называемая технология НТС. Технология «НТС» включает в себя операции: - Восстановление резьбы без отрезания концов НКТ; - Упрочнение резьбы; - Нанесение специальных покрытий на резьбу; - 100% неразрушающий контроль 4 физическими методами. Дополнительно к существующему оборудованию вводится станок ультразвуковой обработки, и агрегат нанесения антизадирного покрытия. УЛЬТРАЗВУКОВОЙ СТАНОК МОДЕЛИ 40—7018. Ультразвуковой станок модели 40—7018 используют для нарезания внутренней и наружной резьбы. В шпиндельную головку станка вмонтирован ультразвуковой преобразователь. При нарезании резьбы метчик одновременно с вращательным движением вокруг оси и поступательным вдоль оси совершает дополнительные колебания с частотой 18—24 кгц и амплитудой в несколько мкм. Для возбуждения колебаний используют ультразвуковой генератор УЗГ-10/22. Технические характеристики: Мощность ультразвукового преобразователя, кВт 2,5 Точночть обработки, мкм ± 15 мкм Габаритные размеры, мм 2740 × 1350 × 1650 Масса, кг 1660  УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ПЛАЗМЕННОГО НАПЫЛЕНИЯ. Технические характеристики установки: Выходное напряжение холостого хода - 400 В; Максимальный ток нагрузки – 150 А; Напряжение сети – 380 В; Потребляемая мощность, макс. 40 кВт. Габаритные размеры, мм 740 × 550 × 650 Вес источника тока 98 кг.  Таким образом, усовершенствованный технологический процесс восстановления и ремонта НКТ будет выглядеть следующим образом: 1. Очистка НКТ от асфальтосмолопарафинов (АСПО). 2. Механическая очистка наружной и внутренней поверхностей НКТ. 3. Шаблонирование НКТ. 4. Отвинчивание муфты НКТ. 5. Неразрушающий контроль тела НКТ (выявление дефектов продольной и поперечной ориентации в теле трубы и определение их координат, определение минимальной толщины стенки трубы, длины трубы, группы прочности трубы). 6. Отрезка дефектных концов НКТ, нарезка резьбы на трубонарезных станках с ПУ. 7. Восстановление и упрочнение резьбы ниппеля трубы. 8. Автоматизированный контроль калибрами резьбы ниппеля. 9. Восстановление и упрочнение резьбы муфты. 10. Автоматизированный контроль калибрами резьбы муфты. 11. Определение группы прочности муфты. 12. Нанесение антизадирного покрытия на резьбу трубы. 13. Навинчивание муфты. 14. Испытание НКТ гидростатическим давлением воды до 30МПа или до 70МПа с акустико-эмиссионным контролем. 15. Измерение длины НКТ и нанесение маркировочной надписи на трубу в соответствии с требованиями API, DIN, ГОСТ. 16. Консервация резьбовых элементов НКТ и установка на них предохранительных деталей. ЭКОНОМИЧЕСКАЯ ЧАСТЬ Расчет экономического эффекта внедрения нового оборудования. Ремонт НКТ по ресурсосберегающей технологии НТС осуществляется в соответствии с (ТУ 1327-002-18908125-06) и обеспечивает сокращение совокупных затрат на содержание фонда НКТ в 1,8 – 2 раза за счет: - восстановления резьбы ниппеля и муфт у 70% труб без отрезания резьбовых концов и укорачивания тела трубы, благодаря ультразвуковой обработке ресурс упрочненной резьбы выше, чем новой; - увеличения более чем в 10 раз (гарантии до 40 СПО для фондовой НКТ и свыше 150 СПО для технологической НКТ при условии соблюдения РД 39-136-95) ресурса износостойкости резьбы отремонтированных труб по сравнению с ресурсом резьбы новых труб; - сокращения в 2-3 раза объемов закупки новых НКТ за счет увеличения срока эксплуатации НКТ после восстановления. Таб. 3.1 Показатели экономической деятельности цеха по ремонту НКТ

Основную прибыль предприятие получает за счет реализации товарной продукции, которая составляет количество отремонтированных насосно-компрессорных труб. Прибыль от реализации данной товарной продукции зависит от нескольких факторов: объёма реализации, себестоимости и уровня среднереализационных цен. Рассматривая результаты данной работы, необходимо отметить, что в течение нескольких лет цены как на продукцию, так и на материальные ресурсы, необходимые на производство этой продукции, могут изменяться. Но, если основная пропорция сохраняется, ввод коэффициентов инфляции необязателен. Данные таблицы 3.1 показывают, что с 2007 по 2008 года количество отремонтированных труб снизилось на 30 тыс. штук. С введением нового оборудования в2009 году объем услуг увеличился до 140 тыс. штук в год, что составляет на 60 тыс. штук больше. Соответственно, и выручка от реализации данных услуг увеличилась за счет большего объема и составила в 2009 году 4760000 тыс. рублей, что на 2040000 тыс. рублей больше, чем в предыдущем году. Сумма инвестиций, потраченных на новое оборудование, а также затраты на доставку, монтаж, техническую подготовку, наладку и освоение производства составили 60000 тыс. рублей, что увеличило сумму основных фондов. Если на единицу продукции себестоимость осталась на прежнем уровне, то в целом на весь объем товарной продукции она увеличилась. Численность работников увеличилась незначительно и составила 20 человек. Исходя из показателя рентабельности, который составляет соотношение прибыли от реализации продукции к себестоимости ее производства, данные работы приносят прибыль 10 %, а в суммовом варианте это составляет в 2009 году 476000 тыс. рублей, что на 204000 тыс. рублей больше, чем в 2008 году. 3.2 Расчет экономической эффективности проекта Экономическая эффективность – это соизмерение полученного эффекта с произведенными затратами. Численно эффективность выражается отношением величины получаемого эффекта к сумме затрат, определивших возможность получения этого эффекта. Оценка экономической эффективности капитальных вложений (единовременных затрат или инвестиций) производится по системе показателей. В данном случае, основными показателями являются цена услуг, прибыль до и после внедрения оборудования, прирост объема товарной продукции после внедрения, производительность труда после внедрения и прибыль на единицу товарной продукции. Таблица 3.2 Показатели экономической эффективности

V1 – количество отремонтированных насосно-компрессорных труб в год до внедрения V2 – количество отремонтированных насосно-компрессорных труб в год после внедрения р – цена единицы продукции, р = 34 000 руб. β1 – выручка от реализации НКТ до внедрения, тыс. руб. β2 – выручка от реализации НКТ после внедрения, тыс. руб. β1 = V1 × р β1= 95000 × 34000 = 3230000 β2 = V2 × р β2= 140000 × 34000 = 4760000 S1 = себестоимость до внедрения, тыс. руб. S2 = себестоимость после внедрения, тыс. руб. Р1 = прибыль от реализации услуг до внедрения, Р1 = 323000 тыс.руб. Р2 = прибыль от реализации услуг после внедрения, Р2=476000 тыс.руб. S1 = β1 – Р1 S1 = 3230000 – 323000 = 2907000 S2 = β2 – Р2 S2 = 4760000 – 476000 = 4284000 И – стоимость оборудования, И = 60 000 тыс. руб. r1 – численность работников до внедрения, r1 = 18 чел. r2 – численность работников до внедрения, r2 = 20 чел. t1 – производительность труда до внедрения, шт. t2 – производительность труда до внедрения, шт. Рост производительность труда рассчитывается, как разность между выработкой предприятия до и выработкой предприятия после внедрения нового оборудования. t2 – t1 = 7000 – 5278 = 1722 Ред.1 – прибыль на единицу продукции до внедрения, руб. Ред.2 – прибыль на единицу продукции после внедрения, руб. Стоимость внедряемого оборудования составляет 60 000 тыс. руб. И = 60000 тыс. руб. Основной показатель, который лежит в основе данного экономического эффекта – это прирост объема производства, т.е. увеличение объема выпуска отремонтированных насосно-компрессорных труб на 45 000 штук в год. Vдоп. – дополнительный объем продукции Vдоп. = V2 – V1 = 45000 шт. За счет увеличения объема, увеличилась и выручка от реализации на 1530 тыс. руб. β ув. = β2 – β1 β ув. = 4760000 – 3230000 = 1530000 Соответственно, увеличилась и прибыль, так как количество работников практически не изменилось, и себестоимость на единицу осталась на прежнем уровне. До внедрения предприятие получало прибыль в сумме 323 000 тыс. руб. в год, а после внедрения – 476 000 тыс. руб. в год. Рдоп. = Vдоп. × р = 45000 × 3400 = 153 000 000 Где: Рдоп. – прибыль, полученная в результате увеличения объема продукции Таким образом, условногодовой экономический эффект от внедрения в первый год работы составляет дополнительную прибыль, полученную предприятием от дополнительного объема за минусом стоимости внедряемого оборудования с затратами за доставку, монтаж, техническую подготовку, наладку и освоение производства. Э1 = Рдоп. – И Э1 = 153000 – 60000 = 93 000 тыс. руб. Экономический эффект в последующие годы равен сумме дополнительной прибыли. Э2… = Рдоп. = 153 000 тыс. руб. Эффективность капитальных вложений достигается при условии, если расчетный коэффициент эффективности Ен больше либо равен нормативному коэффициенту эффективности Ен. Так как в расчете отсутствует нормативный коэффициент эффективности, вычисляем только расчетный Ен. Где: р – цена единицы продукции Sед – себестоимость единицы продукции V2 – количество отремонтированных насосно-компрессорных труб в год после внедрения И – стоимость инвестиций Срок окупаемости инвестиций – это срок, за который можно возвратить инвестированные в проект средства, т.е. это период времени начиная с которого первоначальные вложения и другие затраты, связанные с инвестиционным проектом, покрываются суммарными результатами от его осуществления. Зная доходы от инвестиций в первый год работы оборудования, высчитываем срок окупаемости: Где : Тр – срок окупаемости И – стоимость инвестиций Э1 – доход в первый год Таким образом, срок окупаемости данного проекта составляет меньше года. Сегментация рынка данной отрасли Когда трубы несколько лет назад стали дорожать, стало нецелесообразно покупать новые НКТ, дешевле было ремонтировать старые, поэтому наблюдался рост спроса на комплексы по очистке и ремонту НКТ. Сейчас металл подешевел с 45-50 тыс. руб. за тонну НКТ до 40-42 тыс. руб. Это не такое критичное снижение, но спрос на оборудование упал. Комплексный цех стоит около 130 млн. руб., его окупаемость при полной загрузке составляет 1-1,5 года в зависимости от уровня оплаты труда персонала. Ремонт одной НКТ обходится в 5-7 раз дешевле, чем закуп новой, а ресурс отремонтированной трубы – 80%. Вообще, ресурс работы НКТ зависит от глубины скважины, загрязненности нефти и т.п. В некоторых скважинах трубы стоят по 3-4 месяца, и их уже надо доставать, в других, которые выдают почти чистое топливо, они могут работать и 10 лет. Маркетинговая стратегия Характеристики ремонта НКТ: Ремонт НКТ по технологии НТС соответствует требованиям ГОСТ 633-80 и РД 39-136-95. В техпроцессе дополнительно присутствуют специальные операции (восстановление резьбы без отрезания концов, упрочнение резьбы и нанесение антизадирного покрытия), позволяющие на 40-60% сократить потери длины трубы и в 5-7 раз увеличить износостойкость резьбы по сравнению с ресурсом резьбы новых труб заводской поставки. При ремонте производится глубокая очистка труб от АСПО, твердых отложений и ржавчины, что создает необходимые условия для достоверной дефектоскопии тела НКТ четырьмя взаимодополняющими методами неразрушающего контроля. Отзывы ОАО «Самотлорнефтегаз» (ТНК-ВР) после эксплуатации отремонтированных по новой технологии НТС НКТ за 2008-2009гг. Характеристики готовой продукции отремонтированных НКТ: - рекламации бригад ТКРС – возврата труб со скважин нет; - аварийность – обрывов по резьбе нет; - герметичность – соответствует требованиям РД; - ресурс СПО: контрольная технологическая подвеска из 248 труб, отремонтированных по технологии НТС, за период 2008-2009гг. прошла 183 СПО и продолжает эксплуатироваться. Заключение: Технология ремонта НКТ ЗАО «НТС-Лидер» отвечает требованиям ОАО «Самотлорнефтегаз» и может быть рекомендована к использованию другими предприятиями. Томскнефть ВНК (Роснефть) "О результатах внедрения технологии "НТС" ремонта НКТ в ОАО "Томскнефть" ВНК за 2008-2009гг." За 2008-2009гг. на комплексе "НТС-200" отремонтировано свыше 400 тыс. штук НКТ. Из них более 70 тыс. штук НКТ возвращено в эксплуатацию из труб, списанных старой технологией ремонта и накопленных в течение нескольких лет. Эксплуатационные характеристики отремонтированных по технологии «НТС» НКТ показали высокие результаты. Для примера, в первое полугодие 2008г. более 50 тыс. штук труб, отремонтированных по технологии «НТС», было использовано 85-тью бригадами ПРС и КРС в качестве технологического инструмента для проведения ремонтных работ на скважинах. Средний ресурс резьбы этих труб при проведении спуско-подъемных операций (СПО) составил более 60 СПО и эксплуатируются до сих пор. Подтвержденные практикой высокие показатели износостойкости резьбы позволили уже 2008г. дважды внести изменения в разделы регламента ОАО «Томскнефть» ВНК, касающиеся отбраковки НКТ при проведении ПРС и КРС. Нормативное число СПО труб, прошедших технологию «НТС», увеличено с 3 до 20 СПО для б/у труб и с 6 до 40 СПО для новых труб. В 2008г. объем закупки новых труб составил 12 тыс. тонн, в 2009г. – 10 тыс. тонн. Фактически остатки объемов новых труб 2003-2004гг. составили на складах Нефтяной Компании на третий квартал 2009г. около 2 тыс. тонн. Таким образом, за два года работы по технологии НТС позволили значительно сократить затраты на закупку новой трубы на 2010 год. Экономический эффект от применения технологии «НТС» составил за два года более 14млн.$. Инвестиционные затраты окупились в течение первого года эксплуатации комплекса «НТС-200». Затраты снижены благодаря увеличению срока службы НКТ, уменьшению потерь длины труб из-за восстановления более 60% резьбы мощным ультразвуком, а также из-за вовлечения в оборот части объемов НКТ, списанных старой технологией ремонта и накопленных в течение нескольких лет. Качество и экономические показатели ремонта НКТ по технологии НТС получили высокую оценку в Компании. Поэтому в 2008г. было принято решение о закупке передвижного комплекса «НТС-П» для обслуживания Игло-Талового месторождения ОАО «Томскнефть» ВНК. Передвижной комплекс пущен в эксплуатацию в сентябре 2009г. Снижение затрат Компании безусловно связано также с решением Руководства ОАО «Томскнефть» ВНК передать ремонт НКТ специализированной организации – ЗАО «НТС-Лидер», владеющей квалифицированными людскими ресурсами и материально-технической базой для обслуживания и поддержания высокого качества ремонта и производительности комплекса «НТС-200». ЛУКОЙЛ-Западная Сибирь ТПП Когалымнефтегаз "О проведении испытаний НКТ с упрочненой резьбой 2008г." С целью изучения износостойкости резьбовых соединений, в ТПП «Когалымнефтегаз» проведены испытания НКТ с упрочненной резьбой производства ЗАО «НТС-Лидер». Испытания 10 НКТ Д73 показали отсутствие выявленных дефектов после проведения 50 полных СПО (50 раз свинчивание и 50 раз развенчивание). В настоящее время НКТ с упрочненной резьбой используются в составе подвески УЭЦН на 3-х добывающих скважинах ТПП «Когалымнефтегаз». | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||