Анализ состояния техническое перевооружение участка цеха по обслуживанию и ремонту нкт 5

Скачать 1.22 Mb. Скачать 1.22 Mb.

|

|

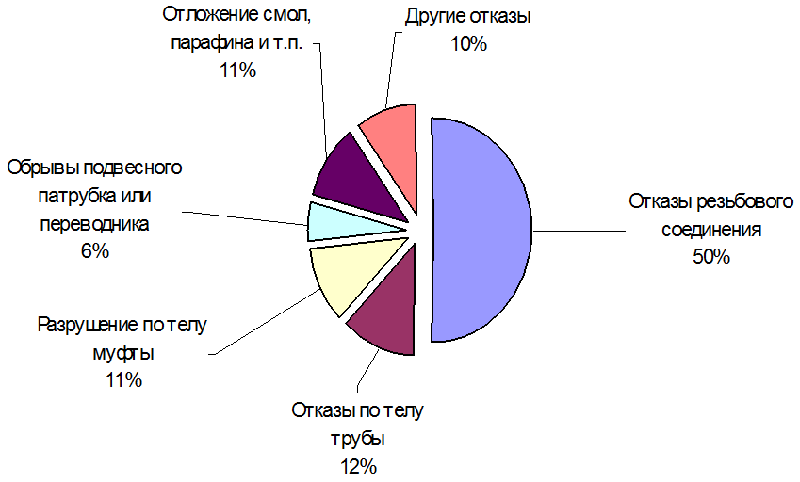

2.4 Характерные отказы НКТ Одной из характерных особенностей современной нефтегазодобычи является тенденция к ужесточению режимов эксплуатации скважинного оборудования, в том числе и трубных колонн. Трубы нефтяного сортамента, прежде всего насосно-компрессорные (НКТ) и нефтепроводные, в процессе эксплуатации особенно интенсивно подвергаются коррозионно-эрозионному воздействию агрессивных сред и различным механическим нагрузкам. По данным промысловой статистики, доступным на сегодняшний день, количество аварий с НКТ в ряде случаев достигает 80% от общего числа аварий скважинного оборудования. При этом затраты на ликвидацию неблагоприятных последствий коррозионных разрушений составляют до 30% от затрат на добычу нефти и газа.  Рис. 2.4 Распределение отказов с НКТ по видам В большинстве случаях «доминирующими» – порядка 50%, являются отказы НКТ, связанные с резьбовым соединением (разрушение, потеря герметичности и т.д.). По данным Американского нефтяного института (API) по причине разрушения резьбовых соединений количество аварий НКТ составляет 55%. На рис..3.4 представлена диаграмма распределения отказов с НКТ по видам. Это свидетельствует об актуальности проблемы повышения коррозионной стойкости и долговечности труб нефтяного сортамента. Приобретая насосно-компрессорные трубы (НКТ), потребитель, главным образом, интересуется их сроком службы, способностью противостоять воздействию эксплуатационной среды. При этом большое значение уделяется резьбовому соединению – паре «труба-муфта». Обрывы труб по резьбе и телу происходят вследствие: - несоответствия используемых труб условиям эксплуатации; - неудовлетворительного качества труб; - повреждения резьбы из-за отсутствия предохранительных элементов; - применения несоответствующего или неисправного оборудования и инструмента; - нарушения технологии проведения спуско-подъемных операций или износа резьбы при многократном свинчивании - развичивании; - усталостного разрушения по последней нитке резьбы, находящейся в сопряжении; - применения в колонне элементов или соединений, не соответствующих техническим условиям и стандартам; - действия определенных усилий и факторов, обусловленных особенностями способа эксплуатации скважин (вибрацией колонны, истиранием ее внутренней поверхности штангами и т.п.). Для скважин, оборудованных электропогружными установками, наиболее часто встречающимися авариями является срыв резьбового соединения в нижней части колонны НКТ, испытывающей воздействие работающего агрегата. Для предотвращения указанных аварий рекомендуется тщательно крепить резьбовые соединения труб, находящихся в нижней трети колонны, а также использовать в этой части лифта трубы с высаженными наружу концами, крутящий момент для свинчивания которых в среднем в два раза превышает момент свинчивания для гладких труб. Для фонтанного и глубиннонасосного способов добычи наиболее характерна аварийность с трубами в верхних интервалах лифтов как наиболее нагруженных. В первом случае это связано с раскачиванием подвески при прохождении газовых пачек и значительными растягивающими нагрузками от массы колонны, а во втором - с периодическим удлинением колонны и большими растягивающими усилиями. Для предотвращения данных аварий рекомендуется в верхних интервалах лифтов использовать гладкие НКТ повышенных групп прочности или применять трубы с высаженными наружу концами. Негерметичность резьбовых соединений под воздействием внешнего и внутреннего давления может быть вызвана следующими причинами: - повреждением или износом резьбы; - нарушением технологии проведения спуско-подъемных операций; - применением труб, не соответствующих условиям эксплуатации и способу добычи; - неправильным выбором смазки. Обрыв труб и их негерметичность могут быть вызваны коррозией: точечной коррозией внутренней и наружной поверхности, коррозионным и сульфидным растрескиванием под напряжением и т.д. Рациональные способы борьбы с коррозией глубинного оборудования выбирают в зависимости от конкретных условий эксплуатации месторождений. 2.5 Расчёт НКТ на прочность Прочностной расчёт насосно-компрессорных труб (НКТ): По страгивающей нагрузке Под страгивающей нагрузкой резьбового соединения понимают начало разъединения резьбы трубы и муфты. При осевой нагрузке напряжение в трубе достигает предела текучести материала, затем труба несколько сжимается, муфта расширяется и резьбовая часть трубы выходит из муфты со смятыми и срезанными верхушками витков резьбы, но без разрыва трубы в её поперечном сечении и без среза резьбы в её основании.  Где Dср - средний диаметр тела трубы под резьбой в её основной плоскости, м σт – предел текучести для материала труб, Па Dвнр – внутренний диаметр трубы под резьбой, м В – толщина тела трубы под резьбой, м S - номинальная толщина трубы, м α – угол профиля резьбы для НКТ по ГОСТ 633-80 α = 60º φ – угол трения, для стальных труб = 9º I – длина резьбы, м. Максимальная растягивающая нагрузка при подвеске оборудования массой М на колонне НКТ составляет Рmax = g L q + M g Где q – масса погонного метра трубы с муфтами, кг/м. Если Рст < Рmax , то рассчитывают ступенчатую колонну. Глубину спуска для различных колонн определяют из зависимости Для равнопрочных (высаженных наружу) труб вместо Рстi определяется предельная нагрузка Рпр n1 – запас прочности (для НКТ допускается n1 = 1,3 – 1,4) Dн, Dвн – наружный и внутренний диаметр трубы. В условиях наружного и внутреннего давления дополнительно к осевым σо действуют радиальные σ r и кольцевые σ к напряжения. σr = -Рв или σr = -Рн Где Рв и Рн соответственно внутреннее и наружное давление. По теории наибольших касательных напряжений находят эквивалентное напряжение σэ = σ1 – σ3, где σ1 , σ3 соответственно наибольшее и наименьшее напряжения. Для различных условий эксплуатации формулы для определения эквивалентного расчетного напряжения приобретают следующий вид: σэ = σо + σr при σо > σк > σr σэ = σк + σr при σк > σо > σr σэ = σо + σк при σо > σr > σк Из рассмотренных случаев следует, что при Рн > Рв максимально возможная длина пускаемой колонны будет меньше, и ее определяют по формуле:  Где n1 – запас прочности = 1,15 При действии на НКТ циклических нагрузок ведется проверка на страгивающую нагрузку и усталость. Определяют наибольшую и наименьшую нагрузки, по которым определяют наибольшее, наименьшее и среднее напряжение σm, а по ним – амплитуду симметричного цикла (σа). Зная (σ-1) – предел выносливости материала труб при симметричном цикле растяжения – сжатия определяют запас прочности: Где σ-1 – предел выносливости материала труб при симметричном цикле растяжения – сжатия кσ – коэффициент, учитывающий концентрацию напряжений, масштабный фактор и состояние поверхности детали Ψσ – коэффициент, учитывающий свойства материала и характер нагружения детали. Предел выносливости для стали группы прочности Д равен 31МПа при испытании в атмосфере и 16МПа – в морской воде. Коэффициент Ψσ – 0,07…0,09 для материалов с пределом прочности σn – 370…550Мпа и Ψσ – 0,11…0,14 – для материалов с σn – 650…750МПа. По сжимающей нагрузке при опоре НКТ о пакер или забой. При опоре низа колонны НКТ о забой или на пакер может возникать продольный изгиб труб. При проверке труб на продольный изгиб определяют критическую сжимающую нагрузку, возможность зависания труб в скважине и прочность изогнутого участка. Колонна НКТ выдерживает сжимающие нагрузки, если допускаемая критическая нагрузка Ркр > Руст nус, Где 3,5 – коэффициент, учитывающий защемление колонны НКТ в пакере J – момент инерции поперечного сечения трубы Dн, Dвн – наружный и внутренний диаметр трубы, при колонне НКТ, состоящий из секций разного диаметра, в расчет принимаются размеры нижней секции, в нашем случае параметры dнкт. λ – коэффициент, учитывающий уменьшение веса труб в жидкости, λ q – масса одного погонного метра труб с муфтами в воздухе, кг/м Dобс.вн – внутренний диаметр обсадной колонны, м. Если выполняется неравенство Руст > РImax – происходит зависание труб в скважине, где РImax – предельная нагрузка, действующая на забой, при любом увеличении сжимающего усилия в верхнем конце колонны труб. При изгибе труб на большой длине возможно зависание изогнутых труб НКТ за счет рения их об осадную колонну. При этом на пакер передается не весь вес изогнутой колонны. В этом случае, если на верхнем конце колонны неограниченно увеличивать сжимающее усилие, то нагрузка, передаваемая колонной НКТ на забой, не превысит величины Р1;оо = λ I q ζ1;оо Где ζ1;оо =  α – параметр зависания ƒ – коэффициент трения НКТ об осадную колонну при незапарафированной колонне (для расчетов можно принимать ƒ = 0,2) r – радиальный зазор между НКТ и обсадной колонной I – длина колонны, для скважин в пределе I = Н Если увеличивать длину колонны, то α → ∞, ζ1;оо → 1/α и получаем предельную нагрузку, передаваемую на забой колонной НКТ: При свободном верхнем конце колонны НКТ (I = Н) нагрузка, передаваемая НКТ на забой: Р1,о = λ q Н ζ1;о Где ζ1;о =  Условие прочности для изогнутого участка колонны НКТ записывается в виде: Где F0 – площадь опасного сечения труб, м2 W0 – осевой момент сопротивления опасного сечения труб, м3 Р1сж – осевое усилие, действующее на изогнутый участок труб, МН σm – предел текучести материала труб, МПа n – запас прочности, принимаемый равным 1,35. Характеристика цеха по обслуживанию и ремонту НКТ Оборудование цеха по обслуживанию и ремонту НКТ обеспечивает полный цикл ремонта и восстановления насосно-компрессорных труб с повышением ресурса их работы. В составе цеха: - линии мойки и дефектоскопии; - установка механической очистки; - станки для нарезания резьбы; - станок муфтоотверточный - установка гидроиспытаний; - установки измерения длины и клеймения; - транспортно-накопительная система и сортировка НКТ; - установка для отрезки дефектных участков труб; - автоматическая система учета выпуска и паспортизации труб "АСУ-НКТ"; - оборудование для ремонта и восстановления муфт. Общие технические характеристики цеха: Расчетная производительность, труб/час до 30 Условный диаметр НКТ по ГОСТ 633-80, мм 60,3; 73; 89; Длина НКТ, мм 5500 ... 10500 Таблица 2.6 Основные технологические операции по обслуживанию и ремонту НКТ:

* - по согласованию с заказчиком поставляется оборудование на давление до 70 МПа. ** - группа прочности муфт определяется на автоматизированной линии дефектоскопии НКТ или на отдельной установке, поставляемой по согласованию с заказчиком. Цех оборудован автоматизированной транспортно-накопительной системой, обеспечивающей транспортировку труб между технологическим оборудованием и создание межоперационных заделов, а также автоматизированной компьютерной системой учета выпуска труб "АСУ-НКТ" с возможностью ведения паспортизации труб. Ремонт насосно-компрессорных труб производится по следующей нормативно–технической документации: - ГОСТ 633-80 «Трубы насосно-компрессорные и муфты к ним»; - РД 39-1-1151-84 «Технические требования на разбраковку насосно- компрессорных труб; - РД 39-1-592-81 «Типовая технологическая инструкция по подготовке к эксплуатации и ремонту насосно-компрессорных труб в цехах Центральных трубных баз производственных объединений МИННЕФТЕПРОМА»; - РД 39-2-371-80 «Инструкция по приемке и хранению бурильных, обсадных и насосно-компрессорных труб в трубных подразделениях производственных объединений Министерства нефтяной промышленности»; - РД 39-136-95 «Инструкция по эксплуатации насосно-компрессорных труб»; - Технические требования Заказчика по ремонту НКТ; - Другая нормативно-техническая документация, согласованная с Заказчиком. | ||||||||||||||||||||||||||||||||||||||||||||||||