Лекции по дисциплине Металловедение. Атомнокристаллическая структура металлов

Скачать 453.5 Kb. Скачать 453.5 Kb.

|

|

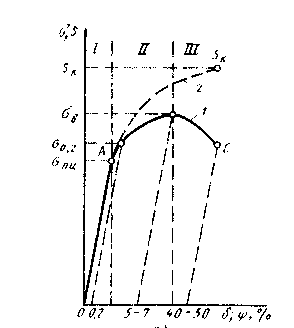

Напряжения вызываются различными причинами. Различают временные, обусловленные действием внешней нагрузки и исчезающие после ее снятия, и внутренние остаточные напряжения, возникающие и уравновешивающиеся в пределах тела без действия внешней нагрузки. Внутренние напряжения наиболее часто возникают в процессе быстрого нагрева или охлаждения металла вследствие неодинакового расширения (сжатия) поверхностных и внутренних слоев. Эти напряжения называют тепловыми. Кроме того, напряжения возникают в процессе кристаллизации, при неравномерной деформации, при термической обработке вследствие структурных превращений по объему и т.д., эти напряжения называют фазовыми или структурными. Внутренние напряжения классифицируют на: Напряжения 1 рода (или зональные), называемые также макронапряжениями, они уравновешиваются в объеме всего тела, возникают главным образом в результате технологических процессов, которым подвергают деталь в процессе ее изготовления. Напряжения 2 рода уравновешиваются в объеме зерна (кристаллита) или нескольких блоков (субзерен), их называют иначе микронапряжениями. Чаще всего они возникают в процессе фазовых превращений и деформации металла, когда разные кристаллиты и блоки внутри них оказываются в различном упругонапряженном состоянии. Напряжения 3 рода, локализующиеся в объемах кристаллической ячейки, представляют собой статические искажения решетки, т. е. смещения атомов на доли ангстрема из узлов кристаллической решетки. Упругая и пластическая деформация Упругой называют деформацию, влияние которой на форму, структуру и свойства тела полностью устраняется после прекращения действия внешних сил. Упругая деформация не вызывает заметных остаточных изменений в структуре и свойствах металла; под действием приложенной нагрузки происходит незначительное, полностью обратимое смещение атомов, или поворот блоков кристалла. После снятия нагрузки смещенные атомы вследствие действия сил притяжения или отталкивания возвращаются в исходное равновесное состояние, и кристаллы приобретают первоначальную форму и размеры. При достижении касательными напряжениями предела или порога упругости деформация становится необратимой. При снятии нагрузки устраняется лишь упругая составляющая деформации. Часть же деформации, которую называют пластической, остается. Пластическая деформация в кристаллах может осуществляется скольжением и двойникованием. Скольжение - смещение отдельных частей кристалла - одной части относительно другой происходит под действием касательных напряжений, когда эти напряжения в плоскости и в направлении скольжения достигают определенной критической величины. Схема упругой и пластической деформаций металла с кубической структурой, подвергнутого действию напряжений сдвига, показана на рис.9.. Скольжение в кристаллической решетки протекает по плоскостям и направлениям с наиболее плотной упаковкой атомов, где сопротивление сдвигу (τ ) наименьшее. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т.е. связь между ними наименьшая. Чем больше в металле возможных плоскостей и направлений скольжения, тем выше его способность к пластической деформации. Пластическая деформация металлов с плотноупакованными решетками К12 и Г12, кроме скольжения, может осуществляться двойникованием, которое сводится к переориентировке части кристалла в положение, симметричное по отношению к первой части относительно плоскости, называемой плоскостью двойникования (рис. 8). Двойникование, подобно скольжению, сопровождается прохождением дислокации сквозь кристалл. Изменение структуры металлов при пластической деформации Пластическая деформация поликристаллического металла протекает аналогично деформации монокристалла путем сдвига (скольжения) или двойникования. Формоизменение металла при обработке давлением происходит в результате пластической деформации каждого зерна При больших степенях деформации вследствие скольжения зерна (кристаллиты) меняют свою форму. Так, до деформации зерно имело округлую форму. После деформации в результате смещений по плоскостям скольжения зерна вытягиваются в направлении действующих сил Р, образуя волокнистую или слоистую структуру. Одновременно с изменением формы зерна внутри него происходит дробление блоков и увеличение угла разориентировки между ними. При больших степенях деформации возникает преимущественная кристаллографическая ориентировка зерен. Закономерная ориентировка кристаллитов относительно внешних деформирующихся сил получила название текстура деформации. Наклеп. С увеличением степени холодной деформации свойства, характеризующие сопротивление деформации (σв, σ0, 1 твердость и др.), повышаются, а способность к пластической деформации - пластичность(δ и ψ ) уменьшается. Упрочнение металла в процессе пластической деформации получило название наклепа. Сверхпластичность. Виды, определение, способы получения. Разрушение металлов При достаточно высоких напряжениях процесс деформации заканчивается разрушением. Разрушение состоит из двух стадий - зарождения трещины и ее распространения через все сечение образца (изделия). Возникновение микротрещины чаще всего происходит благодаря скоплению движущихся дислокации перед препятствием (границы субзерен, зерен, межфазные границы, всевозможные включения и т. д.), что приводит к концентрации напряжений, достаточных для образования микротрещины. Разрушение может быть хрупким и вязким. Вязкое разрушение происходит со значительной пластической деформацией; при хрупком разрушении пластическая деформация мала. Вязкое разрушение обусловлено малой скоростью распространения трещины. Скорость распространения хрупкой трещины велика - близка к скорости звука. Поэтому нередко хрупкое разрушение называют "внезапным" или "катастрофическим" разрушением. Вязкому разрушению соответствует большая работа распространения трещины. При хрупком разрушении работа распространения трещины близка к нулю. По виду микроструктуры различают разрушение транскристаллитное и интеркристаллитное. При транскристаллитном разрушении трещина распространяется по телу зерна, а при интеркристаллитном она проходит по границам зерен. Пути повышения прочности, и пластичности, металла Увеличение прочности металла повышает надежность и долговечность машин (конструкций) и понижает расход металла на их изготовление вследствие уменьшения сечения деталей машин. Реально достигнутая прочность металла (техническая прочность) значительно ниже теоретической. Под теоретической прочностью понимают сопротивление деформации и разрушению, которое должны бы иметь материалы согласно физическим расчетам сил сцепления в твердых телах. Низкая прочность (сопротивление деформации) металла объясняется легкой подвижностью дислокации. Следовательно, для повышения прочности или необходимо устранить дислокации или повысить сопротивление их движению. Сопротивление их движению дислокации возрастает при взаимодействии их друг с другом и с различного рода другими дефектами кристаллической решетки, создаваемыми при обработке металла. Дефекты решетки оказывают на сопротивление металла деформации двоякое влияние. С одной стороны, образование в металле дислокации ослабляет металл. С другой стороны, дефекты кристаллического строения упрочняют его, так как препятствуют свободному перемещению дислокации. Минимальная прочность определяется некоторой критической плотностью дислокации А, приближенно оцениваемой – 106-108 см-2. Эта величина относится к отожженным металлам. Если количество дефектов (плотность дислокации) не превышает величины А, то уменьшение их содержания резко увеличивает сопротивление деформации. Прочность в этом случае быстро приближается к теоретической. В настоящее время удалось получить кристаллы размером 2-10 мм и толщиной от 0, 5 до 2, 0 мкм, практически лишенные дефектов кристаллической решетки (дислокации). Эти нитевидные кристаллы, названные английскими учеными "усами" (whisker), обладают прочностью, близкой к теоретической. Отсутствие дефектов в усах объясняется условиями их роста и малыми размерами. Увеличение размера усов сопровождается резким снижением прочности. При толщине более 0, 25 мкм усы железа по прочности не отличаются от технического железа. Механические свойства при статических испытаниях К статическим относятся испытания на растяжение, сжатие, кручение и изгиб. Кривая 1 (рис. 8) характеризует поведение (деформацию) металла под действием напряжений, величина которых является условной, ее вычисляют делением нагрузки Р в данный момент времени на первоначальную площадь поперечного сечения образца (F0).  Рис. 8. Диаграмма растяжения металлов Кривая 2 описывает поведение (деформацию) металла под действием напряжений S, величина которых является истинной, ее вычисляют делением нагрузки Р в данный момент времени на площадь поперечного сечения образца в этот же момент. Напряжение, соответствующее точке А, называют пределом пропорциональности (σп.ц). Обычно определяют условный предел пропорциональности, т.е. напряжение, при котором отступление от линейной зависимости между напряжениями и деформациями достигает такой величины, что тангенс угла наклона, образованного касательной к кривой деформации с осью напряжений, увеличивается на 50% от своего значения на линейном (упругом) участке. Предел упругости определяется как напряжение, при котором остаточная деформация достигает 0, 05% (или еще меньше) от первоначальной длины образца. Напряжение, вызывающее остаточную деформацию, равную 0, 2 %, называют условным пределом текучести (δ0, 2). Кроме того, при испытании на растяжение определяют характеристики пластичности. К ним относятся: относительное удлинение и относительное сужение: δ =(lk-l0)*100%/l0 ; ψ =(F0-Fk)*100%/F0, где l0 и lk - длина образца до и после разрушения; F0 и Fk - площадь поперечного сечения образца до и после разрушения соответственно. Определение показателей прочности металла σв, σт. Вязкость разрушения (трещиностойкость) К1С. Определение твердости HB, HR, HV и микротвердости металлов. Методы, обозначения. Механические свойства, определяемые при динамических испытаниях: KCV, RCU, KCT. Порог хладноломкости t50. Механические свойства при циклических испытаниях: σR, σ-1. Тема № 4 ФАЗЫ В МЕТАЛЛИЧЕСКИХ СПЛАВАХ Чистые металлы обладают низкой прочностью и в ряде случаев не обеспечивают требуемых физико-химических и технологических свойств. Поэтому в технике их применяют редко. Наиболее широко используют сплавы. Сплавы получают сплавлением или спеканием двух или более металлов или металлов с неметаллом. Вещества, образующие сплавы, называются компонентами. Сплав может состоять из двух или большего числа компонентов и образовывать одну или несколько фаз. Фазой называется физически и химически однородная часть системы (металла или сплава), имеющая одинаковый состав, одно и то же агрегатное состояние и отделенная от остальных частей системы поверхностью раздела. В сплавах в зависимости от физико-химического взаимодействия компонентов могут образовываться следующие фазы: жидкие растворы, твердые растворы, химические соединения. Твердые растворы Твердыми растворами называют фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого или других компонентов располагаются в решетке первого компонента (растворителя), изменяя ее размеры (периоды). Твердый раствор, состоящий из двух или нескольких компонентов, имеет один тип решетки и представляет собой одну фазу. Различают твердые растворы замещения (рис. 9) и твердые растворы внедрения (рис.10). При образовании твердого раствора замещения атомы растворенного компонента замещают часть атомов растворителя в его кристаллической решетке. Атомы растворенного компонента могут замещать любые атомы растворителя. При образовании твердого раствора внедрения атомы растворенного компонента располагаются в междоузлиях (пустотах) кристаллической решетки растворителя. При этом атомы располагаются не в любом междоузлии, а в таких пустотах, где для них имеется больше свободного пространства. При образовании твердого раствора кристаллическая решетка всегда искажается и периоды ее изменяются. При образовании твердого замещения период решетки может увеличиться или уменьшиться в зависимости от соотношения атомных радиусов растворителя и растворенного компонента. В случае твердого раствора внедрения период решетки растворителя всегда возрастает. Атомы растворенного компонента нередко скапливаются у дислокации. В растворах замещения атомы меньшего размера (по сравнению с атомами металла растворителя) скапливаются в сжатой зоне решетки (рис.11), атомы больших размеров - в растянутой зоне решетки, при образовании твердого раствора внедрения атомы растворенного элемента располагаются в растянутой области под краем экстраплоскости; в области дислокации чужеродным атомам легче размещаться, чем в совершенной области решетки, где они вызывают значительные искажения решетки. Атомы внедрения значительно сильнее связываются с дислокациями, чем атомы замещения, образуя так называемые атмосферы Коттрелла. Образование атмосфер сопровождается уменьшением искажений решетки, что предопределяет их устойчивость. Выход или отрыв атомов из атмосферы Коттрелла требует значительной энергии. Твердые растворы замещения с неограниченной растворимостью могут образоваться при соблюдении следующих условий: 1. Компоненты должны обладать одинаковыми по типу (изоморфными) кристаллическими решетками. Только в этом случае при изменении концентрации твердого раствора будет возможен непрерывный переход от кристаллической решетки одного компонента к решетке другого компонента. 2. Различие в атомных размерах компонентов должно быть незначительным и не превышать определенной величины— для сплавов на основе меди до 14-15 %, а для сплавов на основе железа до 9 %. 3. Компоненты должны принадлежать к одной и той же группе периодической системы элементов или к смежным родственным группам и в связи с этим обладать близким строением валентной оболочки электронов в атомах. Твердые растворы внедрения могут возникнуть только в тех случаях, когда диаметр атома растворенного элемента невелик. Поэтому твердые растворы этого типа получаются лишь при растворении в металле (например, в железе, молибдене, хром и т.д.) углерода (атомный радиус 0,77A), азота (0,71 А), водорода (0,46 А), т. е. элементов с малым атомным радиусом. Твердые растворы внедрения могут быть только ограниченной концентрации, поскольку число пор в решетке ограничено, а атомы основного компонента сохраняются в узлах решетки. Роль этого вида твердого раствора значительна в сталях и чугунах. Упорядоченные твердые растворы (сверхструктуры). В некоторых сплавах (например, Cu-Au, Fe-Al, Fe-Si, Ni-Mn и др.), образующих при высоких температурах растворы замещения (с неупорядоченным чередованием атомов компонентов), при медленном охлаждении или длительном нагреве при определенных температурах протекает процесс перераспределения атомов, в результате которого атомы компонентов занимают определенные положения в кристаллической решетке. Такие твердые растворы получили название упорядоченных твердых растворов или сверхструктур. Образование сверхструктуры сопровождается изменением свойств. Химические соединения Химические соединения и родственные им по природе фазы в металлических сплавах многообразны. Характерными особенностями химических соединений, образованных по закону нормальной валентности, отличающими их от твердых растворов, являются следующие: 1. Кристаллическая решетка отличается от решеток компонентов, образующих соединение. Атомы в решетке химического соединения располагаются упорядоченно, т. е. атомы каждого компонента расположены закономерно и по определенным узлам решетки. Большинство химических соединений имеет сложную кристаллическую структуру. 2. В соединении всегда сохраняется кратное массовое соотношение элементов. Это позволяет выразить их состав простой формулой, где А и В - соответствующие элементы; n и m - простые числа. 3. Свойства соединения резко отличаются от свойств образующих его компонентов. 4. Температура плавления (диссоциации) постоянная. В отличие от твердых растворов химические соединения обычно образуются между компонентами, имеющими большое различие в электронном строении атомов и кристаллических решеток. Примером типичных химических соединений с нормальной валентностью являются соединения магния с элементами IV —- VI групп периодической системы и др. Соединения одних металлов с другими носят общее название интерметаллидов или интерметаллических соединений. Химическая связь между атомами в интерметаллидах чаще металлическая. Большое число химических соединений, образующихся в металлических сплавах, имеют некоторые особенности, отличающие их от типичных химических соединений: так, некоторые из них не подчиняются законам валентности и не имеют постоянного состава. |