Изучение принципов формирования системы автоматизации: порядка монтажа, ремонта, наладки основных элементов системы на предприят. Ушаков_КП_4. Автоматизации и управления производства мороженого на предприятии ооо Нестле Россия

Скачать 1.37 Mb. Скачать 1.37 Mb.

|

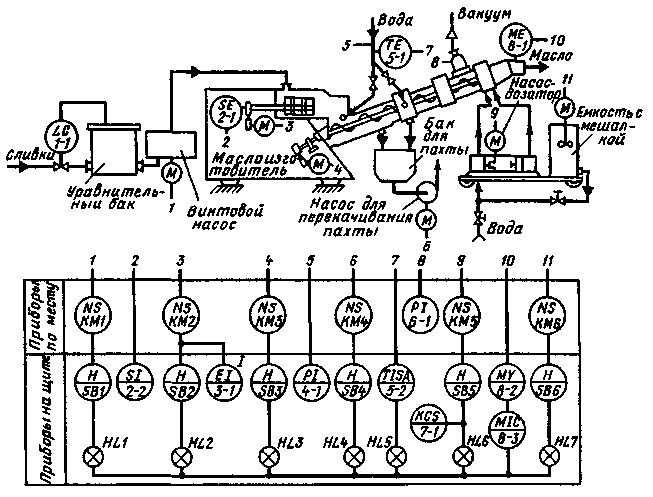

ВВЕДЕНИЕ В данном курсовом проекте рассматривается система автоматизации и упра-вления производства мороженого на предприятии ООО «Нестле Россия». Компания «Нестле» занимается изготовление кондитерской продукции. Од-ним из таких кондитерских изделий является «мороженое». Эта компания явля-ется одной из крупных компаний как в заграничных странах так и в России. Рассмотрим базовую технологию приготовления мороженного. Приготовление смеси для мороженного. Приготовление смеси мороженого производится на технологической линии, состоящей из емкости для приготовления смеси Е1, гомогенизатора Г1, пластинчатого теплообменника Т1 и емкости для созревания и хранения смеси Е2. Гомогенизация. Нагревание осуществляется путем подачи в рубашку емкости Е1 горячей воды. При завершении процесса пастеризации 75 ºС смесь центробежным насосом подается в гомогенизатор Г1. При производстве мороженного применяют давление гомогенизации равное 8,5 МПа. Смеси гомогенизирует при температуре, близкой к температуре пастеризации. Последующее охлаждение смеси и ее созревание. Из гомогенизатора поступает смесь в пластинчатый теплообменник Т1, где охлаждается ледяной водой температуры 4 ºС с целью создания неблагоприятных условий для жизнедеятельности и развития микроорганизмов, которые могут попасть с смесь после пастеризации. После охлаждения смесь поступает в емкость для низкотемпературной обработки (емкость для созревания смеси Е2). Созревание происходит при температуре 2 ºС не более 48 часов в зависимости от сорта мороженого при непрерывном перемешивании. Цель данного курсового проекта – изучение принципов формирования системы автоматизации: порядка монтажа, ремонта, наладки основных элементов системы на предприятии ООО «Нестле Россия»; улучшение существующей схемы автоматизации путем внедрения разрабатываемого устройства. Данная тема является актуальной в связи с непрерывным развитием производства в данной области. В ходе выполнения курсового проекта необходимо решить следующие задачи: изучить структуру предприятия; проанализировать схему автоматизации; изучить принципы монтажа, ремонта и наладки основных элементов автоматизации; разработать схемы электрическую принципиальную и структурную; подобрать элементную базу; проанализировать составные узлы устройства; произвести необходимые расчеты. 1 ОБЩАЯ ЧАСТЬ 1.1 Схема автоматизации История компании началась в 1866 году, когда в Швейцарии открылся первая в Европе завод «Англо-швейцарской компании по производству сгущённого молока» (эта компания была основана американцами Чарльзом и Джорджем Пейдж). Компания по сей день заниматься производством кофе, детского питания, шоколада и молочной продукции. С тех пор ассортимент продукции «Nestle» постоянно расширяется, и в настоящее время насчитывает свыше 8000 торговых марок продуктов питания, которые знают потребители на всех пяти континентах. Цель компании Nestle – создать продукт высокого качества, обеспеченного и неизменного в течение длительного времени, служащего удовлетворению потребностей потребителей в питании, удовольствии и качестве, которому они могут доверять. На рисунке 1.1 изображена схема производства мороженного.  Рисунок 1.1 – Схема автоматизации производства мороженого Смесь приготавливают в сыродельных ваннах, ваннах длительной пасте-ризации (ВДП) или в емкостных пастеризаторах с мешалкой. В первую очередь загружают жидкие компоненты (воду, молоко, сливки, обезжиренное молоко и др.), раствор подогревают до температуры 40...45 °С, обеспечивающей наиболее полное и быстрое растворение. Затем вносят сухие компоненты, сгущенные молочные продукты и масло. Нельзя допускать растворения компонентов при температуре выше 60 °С, так как при этом не исключена возможность заваривания белка и вытапливания жира. Смесь из смесительной ванны, пройдя через фильтр, поступает на пастери-зацию. При использовании пастеризационно-охладительных установок смесь па-стеризуют при температуре 80…85 °С и выдержкой 60…50 с. Пастеризацию в труб-чатых пастеризаторах проводят при температуре смеси 80…85 °С с выдержкой 60…50 с или без выдержки при температурах от 92 до 95 °С. Созревание смеси мороженого проводится при пониженных температурах. В процессе созревания смеси происходит отвердевание примерно 50 % молочного жира, вызванное кристаллизацией некоторых глицеридов. Белки молока и стабилизатор в процессе выдержки набухают, поглощая вла-гу, происходит адсорбция некоторых компонентов смеси на поверхности жировых шариков. В результате вязкость созревшей смеси возрастает, а количество находящейся в свободном состоянии воды уменьшается, что препятствует образованию крупных кристаллов льда в процессе замораживания смеси. Созревшая смесь во время фризерования более интенсивно поглощает и удерживает воздух, что улучшает ее взбитость и обеспечивает нежную структуру мороженого. Процесс сбивания обеспечивается равномерной подачей сливок винтовым насосом из уравнительного бака с поплавковым регулятором уровня 1-1. Со щи-та управления осуществляется управление работой с массой для мороженного. Для контроля частоты вращения сбивателя служит комплект приборов – пер-вичный преобразователь частоты вращения (тахогенератор) 2-1, соединенный с по-казывающим прибором 2-2. Для измерения силы тока, потребляемого электродвига-телем при сбивании, на пульте установлен амперметр 3-1. Манометром 4-1и мано-метрическим термометром 5-2контролируют давление и температуру ледяной воды. Манометрический термометр 5-2имеет устройство для выдачи электричес-кого сигнала при повышении температуры промывочной воды, о чем сигнализи-рует лампа НL5. На вакуумной линии обработки установлен вакуумметр 6-1. 1.2 Анализ контрольно-измерительных приборов В качестве регулятора уровня жидкости в баке служит поплавковые регуля-торы ATS 165 представленный на рисунке 1.2.  Рисунок 1.2 – Поплавковые регуляторы ATS 165 Он специализируются на интенсивной работе в жидкостях с экстремальным волнением и турбулентностью. Датчики ATS 165 переключаются по углу ±165° и отлично подходят для защиты электротехники и насосов. ATS 165 конструктивно схож с моделями AT 120 и избегает засорений бла-годаря поплавку двухконического типа. Диапазон применения резко расширен – это жидкие продукты с ρ=0,7…1,5. Дифференциальный угол увеличен до ±165°, благодаря чему можно использовать один такой регулятор вместо двух стандартных на низкий и высокий уровни. Нагрузочная способность сохранена на уровне 20А/8А. Настройка проводится стандартным для серии образом на переход уровня по заполнению/опустошению. Длина кабеля до 25 м или по спецзаказу. Достоинства и преимущества ATS 165: 1. угол переключения (±165°), возможно использование одного датчика вместо двух обычных; 2. диапазон работы (0,7…1,5); 3. экологичность (в конструкции нет ртути и свинца); 4. простая регулировка и эксплуатация. Применяемость ATS 165: 1. экономичное регулирование уровня, сигнализация; 2. управление электрооборудованием и насосами, их защита; 3. вода, чистые жидкости и сточные воды (некоторые типы); 4. слабоагрессивные жидкости (масло, топливо, краска) и более агрессив-ные при использовании HR HY кабеля. Основные технические характеристики ATS 165: 1. режим работы: всенаправленный; 2. допускаемые плотности: 0,7…1,5; 3. давление: 3,5 бар, максимально; 4. температура: +85 °C, максимально; 5. электрические данные: 250 В – 50/60 Гц; 6. cut-out power: 8 А/20 А под нагрузки индуктивного/активного типов; 7. микропереключатель: реверсивные контакты из никеля/серебра; 8. стандартные длины кабеля: 5, 10, 15, 20, 25 м, возможно специальное из-готовление; 9. вес поплавка: 325 г; 10. балласт: резиновый, регулируемый внешне; 11. корпус: сополимер, полипропилен. В качестве преобразователя частоты вращения служит тахогенератор, изображенный на рисунке 1.3.  Рисунок 1.3 – Преобразователя частоты вращения (тахогенератор) Тахогенераторы применяются для контроля измерения скорости вала исполнительного устройства в электромеханических счетно и решающих устройствах, а также в устройствах автоматической обработки генерируемых ускоряющих и успокаивающих сигналов. Тахогенераторы предназначены для различных целей применения и поэто-му к ним применяются различные требования. Применение преобразователя частоты вращения: 1 изменение скорости вращения. В этом случае выходное напряжение подается на вольтметр, шкала которого отградуирована в об/мин; 2.осуществлять оборотные связи по скорости в системах электрического дифференцирования и электрического интегрирования. Преимущества преобразователя частоты вращения: 1. достоинствами тахогенераторов постоянного тока являются: малые га-бариты и масса; 2. при большой выходной мощности, отсутствие фазовой погрешности, не требуется вспомогательный источник электрической энергии для возбуждения. Недостатками тахогенераторов являются: 1. пульсация входного напряжения; 2. неточность установки щеток по геометрической нейтрали приводит к ас-симетрии выходного напряжения; 3. сложность конструкции; 4. высокая стоимость. В качестве манометра используется манометр DS 200M представленный на рисунке 1.4. Датчик давления DS 200M это прецизионный цифровой манометр с штуцерным механическим присоединением. Устройство имеет ЖК экран и служит для точного измерения абсолютного и избыточного давления. Цифровой манометр DS 200M BAROLI охватывает диапазоны измеряемых давлений от 0,1 до 600 бар, которые зависят от типа устанавливаемого сенсора. Прибор питается от встроенных батарей, которых хватает на 5 лет эксплуатации устройства. Кроме текущего давления, на экране датчика DS А200M можно наблюдать пиковые значения (минимальное и максимальное показание) давления. Устройство обеспечивает преобразование измеряемого давления в наглядную величину, которая отображается на основном 4,5 – разрядном индикаторе с высотой сегментов 11 мм, а также в девяти разных единицах измерения давления, которые отображаются ниже на дополнительном шестиразрядном дисплее.  Рисунок 1.4 – Цифровой манометр DS 200M BAROLI Достоинства DS 200M: высокая точность измерения и надёжность; 5 лет непрерывной работы на одном комплекте питания; виброустойчивая конструкция; различные варианты вводного штуцера4 два исполнения с разными сенсорами; поворотный корпус. Применение датчика DS 200M: испытательные и лабораторные стенды; гидравлические системы и механизмы; компрессоры и другие пневматические системы. Краткие технические характеристики DS 200M: рабочий диапазон давлений: от 0,1 до 600 бар (от 0,01 до 60 МПа); виды измеряемого давления: абсолютное, избыточное; доступные варианты единиц измерения давления: бар, мбар, ф/дм2, м вод.ст., дм Hg, см Hg, мм Hg, кПа, МПа и выбор положения десятичной точки; основная погрешность: 0,25 / 0,5 % ДИ; вид выходного сигнала: ЖК индикация текущего и пиковых значений давления; дисплей: основной дисплей – 4,5 разряда (7 сегментов), высота 11 мм; дополнительный дисплей – 6 разрядов (14 сегментов), высота 7,5 мм; тип чувствительного элемента: кремниевый либо керамический тензорезистивный; диапазон температур измеряемой среды: -25…+85 °C; класс защиты: IP65; варианты штуцерного присоединения: G1/4”, G1/2”, 1/4”NPT, 1/2” NPT, M20x1,5 EN 837 и другие; питание: 3,6 В, 2 литиевых элемента (1/2 АА); срок работы прибора на 1 комплекте: 5 лет; материал корпуса: поликарбонат; материал штуцера: нержавеющая сталь 316Ti (03Х17Н13М2T); мембрана: нержавеющая сталь 316L (03Х17Н13М2) либо керамика Al2O3; материал уплотнения: EPDM – этиленпропиленовый каучук, либо FKM – фтористый каучук (витон), либо NBR – нитриловый каучук. В качестве манометричекого термометра используется термометр F73 изображенный на рисунке 1.5.  Рисунок 1.5 – Манометрический термометр F73 Универсален для проведения измерения на промышленных объектах, в машиностроении, резервуарах, пищевой отрасли промышленности в конструк-циях различного оборудования. Манометрический термометр используют для измерения труднодоступных точек или когда он находится на значительном удалении. Применение: 1. применяется в агрессивных средах, в химической, нефтехимической отраслях промышленности и других технологических процессах; 2. универсален для проведения измерений на промышленных объектах, в пищевой отрасли промышленности, в машиностроении, резервуарах и констру-кциях различного оборудования; 3. измерение температуры без контакта со средой; 4. возможна установка в щиты, шкафы управления, панели управления. Особенности: 1. измерительный инструмент соответствует высоким стандартам техноло-гий; 2. корпус и шток выполнены из нержавеющей стали; 3. для установки в трубы и резервуары; 4. различные конструкции корпуса и варианты присоединения; 5. возможны варианты с подстройкой штока и шкалы (с корпусом, который можно поворачивать и изменять его угол наклона), с капилляром, с контактным штоком-площадкой и панельной версией. В качестве кнопочного выключателя служит кнопка S2PR-P3, которая изображена на рисунке 1.6.  Рисунок 1.6 – Кнопочный выключатель S2PR-P3 Круглые кнопочные выключатели S2PR-P3 представляют серию выступаю-щих выключателей с утопленной головкой, съемным блоком контактов и подсвет-кой. Кнопочные круглые выключатели S2PR-P3 подойдут для открытой и закры-той установки на пульты и щиты управления. Отличительной особенностью вык-лючателей серии S2PR-P3 является светодиодная подсветка кнопки. Преимущества выбора кнопочных выключателей S2PR-P3: функция самовозврата кнопки в исходное положение; встроенная светодиодная подсветка высокой яркости; съемный блок контактов с упрощенной системой снятия; простая система соединения дополнительных контактов; серебряные контакты с улучшенными характеристиками: дугостойкос-тью, износостойкостью, сниженным сопротивлением; высокий срок службы выключателя; повышенная степень защиты корпуса; возможность работы со специальным водонепроницаемым колпачком. Область применения круглых кнопочных выключателей серии S2PR-P3: химическая промышленность; деревообработка; добыча и переработка нефти и газа, руды; добыча и переработка металлов, производство сплавов, металлических изделий; производство продуктов питания и напитков; аграрная промышленность и сельское хозяйство; растениеводство и животноводство, а также многие другие. Основные технические параметры кнопочных выключателей серии S2PR-P3: размер – 22/25 мм; до 2-х контактных блоков в различном сочетании; выдерживаемая механическая нагрузка — не менее 1 000 000 нажатий; 5 вариантов исполнения по цвету; класс защиты корпуса IP52 (IP65 с защитным колпачком); использование при температуре в пределах от 15...+55°С. 1.3 Система контроля шагового двигателя В пищевом производстве важнейшим аспектом является точная дозировка компонентов согласно рецептуры. От этого зависит расход сырья, вкус и качество готовой продукции. Асинхронные аналоговые двигатели не обеспечивают точность дозировки. Причина заключается в особенностях конструкции, большой инертности, устаревших схемах управления двигателями. На сегодняшний день существует новый класс двигателей, отличающийся высокой точностью, новой современной конструкцией и широким набором вариантов управления. Шаговый двигатель – это электромеханическое устройство, которое преобразует электрические импульсы в дискретные механические перемещения. Однако шаговые двигатели обладают некоторыми уникальными свойствами, что делает порой их исключительно удобными для применения или даже незаменимыми. Достоинства шаговых двигателей: угол поворота ротора определяется числом импульсов, которые поданы на двигатель; двигатель обеспечивает полный момент в режиме остановки (если обмотки запитаны); прецизионное позиционирование и повторяемость. Хорошие шаговые двигатели имеют точность 3…5% от величины шага. Эта ошибка не накапливается от шага к шагу; возможность быстрого старта/остановки/реверсирования; высокая надежность, связанная с отсутствием щеток, срок службы шагового двигателя фактически определяется сроком службы подшипников; однозначная зависимость положения от входных импульсов обеспечивает позиционирование без обратной связи; возможность получения очень низких скоростей вращения для нагрузки, присоединенной непосредственно к валу двигателя без промежуточного редуктора; может быть перекрыт довольно большой диапазон скоростей, скорость пропорциональна частоте входных импульсов. Однако, шаговые двигатели тоже имеют недостатки: шаговым двигателем присуще явление резонанса; возможна потеря контроля положения ввиду работы без обратной связи; потребление энергии не уменьшается даже без нагрузки; затруднена работа на высоких скоростях; невысокая удельная мощность; относительно сложная схема управления. Незначительные недостатки и ряд очевидных преимуществ обеспечивают их применение в самых разнообразных устройствах. Шаговые двигатели можно встретить в дисководах, принтерах, плоттерах, сканерах, факсах, а также в разнообразном промышленном и специальном оборудовании. В настоящее время выпускается множество различных типов шаговых двигателей на все случаи жизни. Однако помимо правильности выбора типа двигателя, важно правильно выбрать схему драйвера и алгоритм его работы, который зачастую определяется программой микроконтроллера. Разрабатываемое устройство на основе микроконтроллера семейства AVR должно решить проблему точной дозировки на предприятии ООО «Нестле Россия», что подчеркивает актуальность и целесообразность разрабатываемого устройства. 2 специальная часть 2.1 Разработка схем 2.1.1 Электрическая принципиальная схема Схема электрическая принципиальная изображена на рисунке 2.1. |