шпора Экз. по ткм. Азотирование это технологический процесс

Скачать 480.63 Kb. Скачать 480.63 Kb.

|

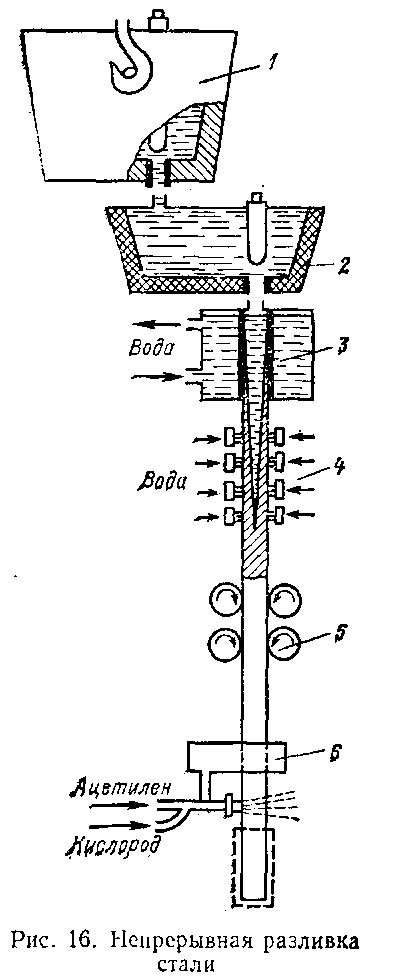

Медь и ее сплавыМедь и ее сплавы находят широкое применение в электротехнической промышленности, электронике, приборостроении, плавильном производстве, двигателестроении. Основные сплавы, применяемые в конструкциях, – это латуни и бронзы. Медь плавится при 1083°С, плотность 8, 94 кг/дмі, ГЦК – решетка, диамагнитна, не имеет полиморфизма, отлично электро- и теплопроводна. Выпускается 11 марок меди МООБ (99,99% Cu, бескислородная), МОБ (99,97% Cu), МО (99,95% Cu), М1 (99,9% Cu), М2 (99,7% Cu) и др. Вредные элементы в меди: Bi, Pb, O, H, Se, S, Te и др. придают красноломкость, хрупкость, хладноломкость, трещиночувствительность. В таблице 7 приведены свойства меди и сплавов на ее основе. Сплавы меди с цинком называются латунями. Они содержат до 45% Zn. Сплавы меди с другими элементами таблицы Менделеева (Ag, Al, Au, Cd, Fe, Ni, Pt, P, Sb, Sn, Zn, Be, Pb, Kd и др.) называются бронзами. Латуни бывают деформируемые (ГОСТ 15527 – 70) и литейные (ГОСТ 17711 – 93). Деформируемые латуни обозначаются буквой «Л» и цифрой, показывающей содержание меди (Л96, Л63). Часто латуни легируют Pb, Sn, Fe, Al, Si, Mn, Ni и др. элементами с целью придания определенных свойств. В этом случае ставят после Л обозначение элемента соответственно O, Ж, А, С, Мц, Н и т.д. Числа показывают содержание меди и последующих легирующих элементов. Например: ЛАНМц59 – 3 – 2 – 2 содержит Cu – 59%, Al – 3%, Ni – 2%, Mn – 2%, Zn – остальное – 34%. Примечание -Н — сплав нагартованный, упрочненный со степенью пла- стической де- формации 50% (Н) и 40% (Н*); О — отожженный при 600 °С по- сле соот- ветствующей степени деформации; 3 — закаленный, (3+С) — после закал- ки и старения; (3+Н+С) — закаленый, нагартованный и соста- ренный; П — литье в песчаные формы; К— литье в кокиль Литейные латуни обозначаются буквами ЛЦ с цифрой указывающей со- держание Zn. Их так же легируют другими элементами, например, Лц23А6Ж2Мц2 содержат: 23% – Zn, 6% – Al, 2% – Fe, 2% – Mn. По сравнению с медью латуни обладают большей прочностью, твердостью, коррозионной стойкостью, жидкотекучестью, отлично обрабатываются давлением (ά – латуни) на лист, сорт, трубы, специальный профиль. Из литейных латуней изготавливают запорную арматуру, задвижки, подшипниковые вкладыши и многое другое. Бронзы маркируют буквами Бр. В деформируемых бронзах (Гост 5017- 74,18185-78) после этих букв указывают легирующие элементы, а в конце их содержание. Например, Бр0Ф6,5-04 содержит 6,5% Sn и 0,4% P, остальное медь. Литейные бронзы маркируются (ГОСТ 613 – 79, 493 – 79) с букв. Бр, затем легирующий элемент с цифрой и т.д. Например, Бр03Ц12С5 содержит Sn – 3%, Zn – 12%, Pb – 5%, основа Cu. Бронзы оловянистые бывают одно – и двухфазные. С увеличением содержания олова прочность увеличивается в связи с появлением, кроме ά – фазы, δ – фазы. Оловянистые бронзы бывают деформируемые и литейные. Деформируемые бронзы имеют однофазную ά – структуру, их обычно легируют фосфором (до 0,4%). К ним относятся, например, БрОФ65 – 04, БрОЦ4 -3, БрОЦС4 – 4 – 25 и т.д. Для удешевления оловянистой бронзы в нее добавляют 5 – 10% Zn, 3 – 5% Pb, чтобы получать БрОЦС 5 – 5 – 5. Литейные оловянистые бронзы Бр03Ц12С5, Бр03Ц7С5Н1, Бр05Ц5С5, Бр05С25, Бр010ФЛ и др. обычно имеют двухфазную структуру (ά + δ). Они химстойки, антифрикционны. Из них изготавливают запорную арматуру, подшипники скольжения. Фосфор вводят для легирования и лучшего раскисления от CuO, SnO. Применяют так же алюминиевые бронзы (БрA5), алюминиевожелезистые (БрА9ЖЗ), алюминиевомарганцовистые (БрАМц 9 – 2), алюминиевожелезоникелиевые БрАЖН10 – 4 – 4), кремнистые (БрК3), кремниймарганцевые (БрКМц3 – 1), бериллиевые (БрБ2), бериллиевоникельтитановые 19), хромовые (БрХ05), хромосеребряные (БрХAg05 – 05), циркониевые (БрЦр07) и т.д. Эти бронзы имеют большую твердость и упругость, особенно бериллиевые. Алюминиевые бронзы применяются для изготовления втулок, флянцев, шестерен. Бериллиевая бронза закаливается с 800°С и подвергается старению при 300 – 350°С. Получается твердость 350 – 400 НВ. Она используется для изготовления пружин, мембран, пружинящих контактов и т.д. Отличным антифрикционным материалом является свинцовистая бронза (БрС30). Из латуней, как конструкционных сплавов, изготавливают трубки, силь- фоны, гибкие гофрированные шланги, мелкий сортовой прокат, лист и т.д. Из оловянистых бронз изготавливают антифрикционные изделия, подпят- ники, подшипники скольжения, втулки, пояски поршневых колец. Высоко- прочные алюминиевые бронзы идут на изготовление шестерен, втулок, пружин, подшипников. Из бериллиевой бронзы изготавливают упругие элементы манометров, приборов, пружины, мембраны. Хромистые и циркониевые бронзы используются в двигателестроении. №41 Композицио́нный материа́л (компози́т, КМ) — искусственно созданный неоднородный сплошной материал, состоящий из двух или более компонентов с четкой границей раздела между ними. В большинстве композитов (за исключением слоистых) компоненты можно разделить на матрицу и включенные в нее армирующие элементы. В композитах конструкционного назначения армирующие элементы обычно обеспечивают необходимые механические характеристики материала (прочность, жесткость и т.д.), а матрица (или связующее) обеспечивает совместную работу армирующих элементов и защиту их от механических повреждений и агрессивной химической среды. Механическое поведение композиции определяется соотношением свойств армирующих элементов и матрицы, а также прочностью связи между ними. Эффективность и работоспособность материала зависят от правильного выбора исходных компонентов и технологии их совмещения, призванной обеспечить прочную связь между компонентами при сохранении их первоначальных характеристик. В результате совмещения армирующих элементов и матрицы образуется комплекс свойств композиции, не только отражающий исходные характеристики его компонентов, но и включающий свойства, которыми изолированные компоненты не обладают. В частности, наличие границ раздела между армирующими элементами и матрицей существенно повышает трещиностойкость материала, и в композициях, в отличие от однородных металлов, повышение статической прочности приводит не к снижению, а, как правило, к повышению характеристик вязкости разрушения. Для создания композиции используются самые разные армирующие наполнители и матрицы. Это — гетинакс итекстолит (слоистые пластики из бумаги или ткани, склеенной термореактивным клеем), стекло- и графитопласт (ткань или намотанное волокно из стекла или графита, пропитанные эпоксидными клеями), фанера… Есть материалы, в которых тонкое волокно из высокопрочных сплавов залито алюминиевой массой. Булат — один из древнейших композиционных материалов. В нем тончайшие слои (иногда нити) высокоуглеродистой стали «склеены» мягким низкоуглеродным железом. В последнее время материаловеды экспериментируют с целью создать более удобные в производстве, а значит — и более дешёвые материалы. Исследуются саморастущие кристаллические структуры, склеенные в единую массу полимерным клеем (цементы с добавками водорастворимых клеев), композиции из термопласта с короткими армирующими волоконцами и пр. Композиты обычно классифицируются по виду армирующего наполнителя:[1] волокнистые (армирующий компонент — волокнистые структуры); слоистые; наполненные пластики (армирующий компонент — частицы) насыпные (гомогенные), скелетные (начальные структуры, наполненные связующим). преимущества высокая удельная прочность (прочность 3500 МПа) высокая жёсткость (модуль упругости 130…140 - 240 ГПа) высокая износостойкость высокая усталостная прочность из КМ возможно изготовить размеростабильные конструкции легкость недостатки высокая стоимость анизотропия свойств повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны №42 Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом. Порошковая металлургия должна рассматриваться в качестве возможного метода производства любой детали, при подходящей геометрии и большом объеме производства.... Металлические порошки могут быть получены механическими или химическими и физикохимическими методами. В первом случае они образуются путем измельчения (дробления) металлов или сплавов, во втором — в результате химических превращений исходного материала. К механическим методам получения порошков относятся: измельчение металлов или сплавов в шаровых, вибрационных и вихревых мельницах, распылениеметаллов и сплавов в жидком состоянии. Шаровые мельницы представляют стальной или футерованный твердыми сплавами барабан, в котором размещаются в виде кусочков, стружки, опилок измельчаемый материал и тяжелые чугунные, стальные или твердосплавные шары. При вращении барабана шары поднимаются вверх и, падая на размалываемый материал, измельчают его. В вибрационных мельницах футерованный стальной цилиндрический корпус, вращаясь на эксцентриковом валу, совершает колебательные движения. Расположенный внутри корпуса материал подвергается воздействию стальных закаленных шаров и размалывается. В шаровых и вибрационных мельницах размалываются хрупкие материалы: кремний, марганец, хром, тугоплавкие соединения, металлы, которые можно привести в хрупкое состояние (насыщением водородом, наклепом). Вихревые мельницы состоят из стального корпуса, в котором со скоростью до 3000 обмин вращаются два пропеллера, создающие вихревые потоки воздуха или инертного газа. Поступающие в мельницу кусочки металла захватываются этими потоками и, сталкиваясь между собой и с корпусом, измельчаются. В вихревых мельницах дробят вязкие и хрупкие металлы и сплавы: железо, медь, алюминий, серебро, легированные стали и сплавы. Порошки из легкоплавких металлов — олова, свинца, алюминия и меди — и ихсплавов, железа, стали , чугуна и ферросплавов получают путем измельчения жидкого металла. При этом методе струя расплавленного металла распыляется воздухом, инертным газом, паром или водой. Применяется также метод гранулирования, при котором жидкий металлкаплями попадает в бак с водой и застывает в виде мелких частичек. № 44 Электротехнические порошковые материалы включают следующие основные группы: контактные (для разрывных и скользящих контактов), магнитные, электропроводящие и др. Разрывные контакты предназначены для многократного (до нескольких млн.) замыкания и размыкания электрических цепей. Их изготовляют из порошковых сплавов на основе Ag, W, Mo, Cu, Ni с добавками графита, оксидов Cd, Cu, Zn и др. Скользящие контакты изготовляют из порошковых сплавов на основе Cu, Ag, Ni, Fe с добавками графита, нитрида В, а также сульфидов (для снижения коэффициента трения); их применяют в электродвигателях, генераторах электрического тока, потенциометрах, токосъемниках и др. устройствах. Металлические магнитотвердые и магнитомягкие материалы изготовляют из порошковыхсплавов на основе Fe, Co, Ni, Al, SmCo5, сплава Fe-Nd-B. Магнитодиэлектрики представляют собой многокомпонентные композиции на основе смеси ферромагнитных порошков с вяжущими веществами, являющимися изоляторами (жидкое стекло, бакелит, шеллак, полистирол, разные смолы). Диэлектрик образует на частицах ферромагнетика сплошную изолирующую пленку достаточной твердости, прочности и эластичности, одновременно обеспечивая их механическое связывание. Ферриты изготовляют только методами порошковой металлургии Порошковые электропроводящие материалы и изделия из них разного назначения изготовляют в основном из меди, алюминия и их сплавов. №45 Для производства чугуна, стали и цветных металлов используют руду, флюсы, топливо, огнеупорные материалы. Промышленная руда – горная порода, из которой целесообразно извлекать металлы и их соединения (содержание металла в руде должно быть не менее 30…60 % для железа, 3...5% для меди, 0,005…0,02 % для молибдена). Руда состоит из минералов, содержащих металл или его соединения, и пустой породы, в состав которой входят различные примеси. Называют руду по одному или нескольким металлам, входящим в их состав, например: железные, медно-никелевые. В зависимости от содержания добываемого элемента различают руды богатые и бедные. Бедные руды обогащают – удаляют часть пустой породы. Флюсы – материалы, загружаемые в плавильную печь для образования легкоплавкого соединения с пустой породой руды или концентрата и золой топлива. Такое соединение называется шлаком. Обычно шлак имеет меньшую плотность, чем металл, поэтому он располагается над металлом и может быть удален в процессе плавки. Шлак защищает металл от печных газов и воздуха. Шлак называют кислым, если в его составе преобладают кислотные оксиды (SiO2, P2O5), и основным, если в его составе больше основных оксидов (CaO, MgO, FeO). Флюсы вводят в виде агломерата и окатышей. В качестве топлива в металлургических печах используется кокс, природный газ, мазут, доменный (колошниковый) газ. Основным видом металлургического топлива является кокс. Кокс получают сухой перегонкой при температуре 1000 0С (без доступа воздуха) каменного угля коксующихся сортов в камерных печах. В коксе содержится 80…88 % углерода, 8…12 % золы, 2…5 % влаги. Куски кокса должны иметь размеры 25…60 мм. Это прочное неспекающееся топливо служит не только горючим для нагрева, но и химическим реагентом для восстановления железа из руды. Огнеупорные материалы применяют для изготовления внутреннего облицовочного слоя (футеровки) металлургических печей и ковшей для расплавленного металла. Они способны выдержать нагрузки при высоких температурах, противостоять резким изменениям температуры, химическому воздействию шлака и печных газов, обладать постоянством объема при изменении температуры. Огнеупорные материалы применяются в виде кирпичей, стаканов, втулок и других фасонных изделий, а также в порошкообразном виде. По химическим свойствам огнеупорные материалы разделяют на группы: кислые (кварцевый песок, динасовый кирпич), основные (магнезитовый кирпич, магнезитохромитовый кирпич), нейтральные (шамотный кирпич, выдерживающий нагрев до 1750оС). Взаимодействие основных огнеупорных материалов и кислых шлаков, и наоборот, может привести к разрушению печи. Углеродистый кирпич и блоки содержат до 92 % углерода в виде графита, обладают повышенной огнеупорностью. Применяются для кладки лещади доменных печей, электролизных ванн при получении алюминия, тиглей для плавки и разливки медных сплавов. №46 Сведения по технологии производства чугуна. Исходным сырьем для получения чугуна являются железные руды, металлический лом и флюсы. Железная руда - порода, содержащая различные количества железа в виде химических соединений с кислородом, серой и другими веществами. Чаще всего чугун получают из магнитного железняка Fe304, содержащего до 72% железа, и красного железняка 2Fe203-3H20, содержащего до 70% железа в виде Fе2О3. Кроме того, чугун получают также из руд, содержащих, помимо железа, легирующие примеси - хром, никель, титан, марганец и др. К руде в процессе плавки для понижения температуры плавления пустой породы с целью отделения ее от металла прибавляют флюсы или плавни. Флюсы бывают основными и кислыми. В качестве флюсующих материалов, образующих сплав с кремнеземом и глиноземом, служат породы, содержащие СаС03 и MgC03, Если пустой породой в руде является известняк, флюсом служат кремнеземистые породы (кислый флюс). Введенные в шихту доменной печи флюсы, образуя с пустой породой руды сплав, отделяются от металла в виде шлаков. В среднем выход шлаков составляет 60-80% от выплавленного чугуна. При производстве чугуна топливом служат в основном кокс, термоантрацит, природный газ. Чугун представляет собой сплав железа с углеродом (более 2%). В чугун входят полезные (Si, Мл) и вредные (Р, S) примеси. Выплавляют чугун в доменных печах, представляющих собой вертикальную металлическую шахту, футерованную внутри огнеупорным кирпичом с высоким содержанием глинозема. Доменная печь состоит из колошника, шахты, распара, горна с подом. Внизу горна имеется летка для выпуска чугуна, над ней - отверстие для выпуска шлаков. Топливо горит у фурм, подающих воздух, нагретый в воздухонагревателях. В начале горения выделяется С02, который затем переходит в СО, расходуемый частично на восстановление железа. Выйдя из домны, СО проходит газоочиститель и используется в качестве горючего газа для нужд завода и для подогрева воздуха, поступающего в фурмы через специальные воздухонагреватели (кауперы). Загружают домну шихтой (рудой, флюсом, топливом) чередующимися слоями - колошами. В настоящее время шихта доменных печей на три четверти состоит из агломерата, а на некоторых заводах в домны загружают офлюсованный агломерат. Применение офлюсованного агломерата вместо обычного - важное средство увеличения производительности домен и снижения удельного расхода кокса. В процессе работы шихта внутри печи опускается вниз, а домну сверху наполняют новыми порциями шихты. Горячие газы из горна движутся по шахте вверх, нагревают сырье и удаляют из него влагу. Руда, опускаясь вниз, восстанавливается окисью углерода и твердым углеродом до закиси железа FeO, а в дальнейшем - в железо. Железо, насыщаясь углеродом, переходит в карбид железа, который, растворяясь в железе, понижает температуру сплава. Одновременно с восстановлением железа восстанавливаются кремний, фосфор, марганец и другие примеси, которые частично входят в состав чугуна. Шлак, благодаря тому, что он легче чугуна (плотность чугуна (7,8)103 кг/м3, шлаков от 2,3 o 103 до 3 o 103 кг/м3), образует слой над чугуном, предохраняющий его от окисления и охлаждения, так как он нагрет до более высокой температуры, чем металл. Жидкий чугун выпускают в ковши, откуда его выливают в формы или миксеры (сборники-смесители, где сплав сохраняется некоторое время в жидком состоянии). Полученные в печах чугуны разделяют на литейные и передельные. Литейные чугуны применяют для производства чугунных отливок, передельные - для производства стали. Помимо обычных чугунов, в доменных печах выплавляют также ферросплавы. К доменным ферросплавам относят: ферросилиций, ферромарганец и др. Для отливки изделий чугун плавят в вагранках, пламенных и электрических печах. Вагранка представляет собой печь шахтного типа, футерованную огнеупорным кирпичом. Она состоит из колошника для загрузки шихты, шахты, формы для дутья, горна, копильника (в некоторых типах печей). В вагранку подают чушковый чугун, а также частично чугунный и стальной лом. Топливом служит кокс, который слоями загружают в вагранку. Чтобы часть серы не перешла в чугун, в шихту добавляют известняк, связывающий серу в CaS. Расплавленный при температуре 1380-1420° С жидкий чугун выпускают через летку в футерованные огнеупором литейные ковши для разливки чугуна по формам, изготовляемым из формовочного песка со связками. В последние годы применяют прогрессивные способы литья чугуна: под давлением, центробежным способом в оболочковые формы. Залитый в форму чугун находится в ней до момента полного перехода в твердое состояние, вначале расширяясь, а впоследствии давая усадку около 1 %. №47 Кислородно-конвертерный процесс заключается в продувке жидкого чугуна кислородом. Сталь, полученная этим способом, наиболее дешевая и не уступает по качеству мартеновской. Кислородный конвертер представляет собой стальной сосуд грушевидной формы, внутренняя поверхность которого облицована алюмосиликатным кирпичом (рис. 2.3). Конвертеры изготовляют емкостью на 100—350 т жидкого чугуна. Общий расход технического кислорода на получение 1 т стали составляет 50—60 м3. Перед началом работы конвертер поворачивают на цапфах вокруг горизонтальной оси и с помощью завалочной машины загружают до 30 % объема металлоломом, затем заливают жидкий чугун, нагретый до температуры 1250—1400 °С, возвращают конвертер в исходное вертикальное положение, подают кислород и добавляют шлакообразующие материалы: известь, плавиковый шпат и железную руду, которая ускоряет процесс окисления. При продувке конвертера техническим кислородом углерод и другие примеси окисляются в процессе дутья и благодаря присутствию в руде оксида железа FeO. При этом образуется химически активный шлак с необходимым содержанием окиси кальция СаО, благодаря чему происходит удаление серы. В момент, когда содержание углерода достигает количества, заданного для выплавляемой стали определенной марки, подачу кислорода прекращают, конвертер поворачивают и выливают вначале сталь, а затем шлак. Для уменьшения содержания кислорода в стали при выпуске из конвертера ее раскисляют, т. е. вводят в нее элементы с большим, чем у железа, сродством к кислороду — Mn, Si, Al. Взаимодействуя с кислородом и оксидом железа FeO, забирая у него кислород, они образуют нерастворимые оксиды MnО, SiO2, Al2O3, переходящие в шлак: 0,5О2 + Mn = MnO; O2 + Si = SiO2; 1,5O2 + 2Al = Al2O3; FeO + Mn = MnO + Fe; 2FeO + Si = SiO2 + 2Fe; 3FeO + 2Al = Al2O3 + 3Fe. По степени раскисления различают сталь кипящую (кп), спокойную (сп) и полуспокойную (пс). Кипящая сталь — наименее (слабо) раскисленная. В такой стали реакция образования окиси углерода C + O = СО не прекращается до ее полного отверждения: во время разливки металл продолжает «кипеть» из-за выделения пузырей СО. В слитке образуются газовые раковины, которые завариваются впоследствии при обработке стали давлением. Выход годного металла при производстве кипящей стали выше, чем при производстве других сталей, так как в этом случае не образуется усадочной раковины, а сама сталь обходится дешевле. Спокойная сталь получается при полном раскислении, когда выделение СО прекращается. Эта сталь наиболее качественная, но и наиболее дорогая. В верхней части слитка образуются большая усадочная раковина и рыхлота, что уменьшает выход годного металла. Полуспокойная сталь получается при неполном раскислении. Производительность кислородного конвертера емкостью 300 т достигает 400—500 т/ч, в то время как производительность мартеновских и электрических печей не превышает 80 т/ч. Благодаря высокой производительности, простоте устройства, отсутствию необходимости в топливе и малой металлоемкости кислородно-конвертерный способ становится основным способом производства стали. №48 Разливка стали — важная операция, в большой степени определяющая качество готового изделия. Имеются два способа разливки: в изложницы и непрерывная разливка. Разливка в чугунные формы — изложницы имеет много недостатков. Стоимость изложниц велика, крупные слитки нужно обжимать на мощных прокатных станах. Это удорожает процесс, снижает производительность. Неизбежно при этом появление в слитках дефектов, усадочных раковин. Непрерывная разливка стали имеет огромные преимущества перед разливкой в изложницы и лишена ее недостатков. При использовании этого способа сокращается цикл производства, создаются условия для механизации и автоматизации процессов, уменьшаются расходы по переделу. Схема непр  ерывной разливки стали представлена на рис. 16. Из разливочного ковша / сталь поступает в промежуточное устройство 2, а затем — в кристаллизатор 3, охлаждаемый водой. Металл вначале кристаллизуется на дне кристаллизатора,, образованном плитой — затравкой. Когда металл заполнит кристаллизатор, включают механизм вытягивания, и затравка вместе с формирующимся слитком вытягивается из кристаллизатора, попадает в зону 4 вторичного охлаждения, продвигается вытяжными роликами 5, а затем газовым резаком 6 автоматически разрезается на слитки нужной длины. В решениях XXV съезда КПСС развитию непрерывной разливки стали уделено особое внимание. ерывной разливки стали представлена на рис. 16. Из разливочного ковша / сталь поступает в промежуточное устройство 2, а затем — в кристаллизатор 3, охлаждаемый водой. Металл вначале кристаллизуется на дне кристаллизатора,, образованном плитой — затравкой. Когда металл заполнит кристаллизатор, включают механизм вытягивания, и затравка вместе с формирующимся слитком вытягивается из кристаллизатора, попадает в зону 4 вторичного охлаждения, продвигается вытяжными роликами 5, а затем газовым резаком 6 автоматически разрезается на слитки нужной длины. В решениях XXV съезда КПСС развитию непрерывной разливки стали уделено особое внимание.№ 49 7.1. Основные принципы выбора метода получения заготовки Одним из основополагающих принципов выбора метода получения заготовки является обеспечение максимального приближения ее формы, размеров и качества поверхности к аналогичным характеристикам получаемой детали . В этом случае существенно сокращается расход металла, объем механической обработки и производственный цикл изготовления детали. Однако при этом в заготовительном производстве увеличиваются расходы на технологическое оборудование и оснастку, их ремонт и обслуживание. Поэтому при выборе метода получения заготовки следует производить технико-экономический анализ двух этапов производства заготовительного и механообрабатывающего. Выбор метода получения заготовки должен осуществляться на основе технического и экономического принципов. В соответствии с техническим принципом выбранный технологический процесс должен полностью обеспечивать выполнение всех требований на изготовление изделия. В соответствии с экономическим принципом изготовление заготовки следует вести с минимальными производственными затратами. Из нескольких возможных методов получения изделия при прочих равных условиях выбирают наиболее экономичный, а при равной экономичности наиболее производительный. 7.3. Факторы, определяющие выбор метода получения заготовки Метод получения той или иной заготовки зависит от служебного назначения детали и требований, предъявляемых к ней, а также от ее конфигурации и размеров, марки материала, типа производства и других факторов. Наиболее сложные по конфигурации заготовки можно изготавливать методам литья. Изделия, получаемые методом обработки давлением, должны быть более простыми по форме. Изготовление в поковках отверстий и полостей объемной штамповкой в ряде случаев затруднено, а использование напусков резко увеличивает объем последующей механической обработки. Размеры заготовок, получаемых методами литья и обработки давлением, практически не ограничиваются. Нередко определяющим параметром в этом случае являются минимальные размеры (например, минимальная толщина стенок отливки, минимальная масса поковки). Объемной штамповкой и большинством специальных способов литья получают заготовки массой до нескольких десятков или сотен килограммов. Форма и размеры заготовок, получаемых методами порошковой металлургии, ограничены как максимальными, так и минимальными размерами. При этом площадь поперечного сечения изделий, получаемых холодным формированием порошков с последующим спеканием, может быть от 50 мм2 до 6000 мм2, высота от 2 до 60 мм, а масса заготовок, как правило, не превышает 10 кг. В процессе конструирования деталей выбор марки материала определяется не только условиями ее функционирования, но и условиями изготовления в реальном производстве. В то же время технологические свойства материала существенно влияют на выбор метода и способа получения заготовок. Так, серый чугун имеет прекрасные литейные свойства, но обладает низкой деформированностью и плохой свариваемостью. Заготовки из одного и того же материала, полученные методами литья, обработки давлением и сваркой, обладают различными свойствами. Так, литой металл характеризуется большим размером зерен, неоднородностью химического состава и механических свойств по сечению отливки, наличием остаточных напряжений и т.д. |