шпора Экз. по ткм. Азотирование это технологический процесс

Скачать 480.63 Kb. Скачать 480.63 Kb.

|

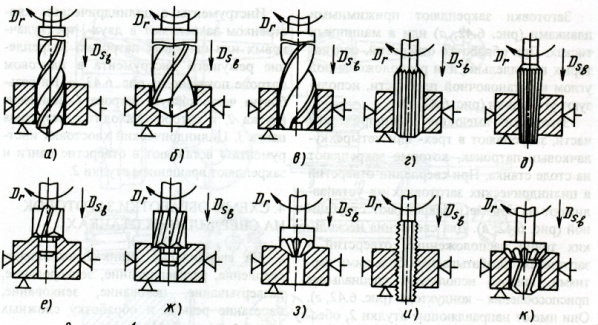

№59Горячая объёмная штамповкаГорячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокаткруглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки. Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов. Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность. №71 Сущность процесса сверления, рассверливания, зенкерования, развёртывания. На сверлильных станках выполняют сверление, рассверливание, зенкерование, развертывание, цекование, зенкование, нарезание резьбы и обработку сложных отверстий (рис. 6.44).  Сверление сквозного отверстия показано на рис. 6.44, а. Режущим инструментом служит спиральное сверло. В зависимости от требуемой точности и величины партии обрабатываемых заготовок отверстия сверлят в кондукторе или по разметке. Рассверливание - процесс увеличения диаметра ранее просверленного отверстия сверлом большего диаметра (рис. 6.44, б). Диаметр отверстия под рассверливание выбирают так, чтобы поперечная режущая кромка в работе не участвовала. В этом случае осевая сила уменьшается. Зенкерование - обработка предварительно полученных отверстий для придания им более правильной геометрической формы, повышения точности и снижения шероховатости многолезвийным режущим инструментом - зенкером (рис. 6.44, в). Развертывание - окончательная обработка цилиндрического или конического отверстия разверткой (обычно после зенкерования) в целях получения высокой точности и малой шероховатости обработанной поверхности (рис. 6.44, г, д). Цекование - обработка торцовой поверхности отверстия торцовым зенкером для достижения перпендикулярности плоской торцовой поверхности к его оси (рис. 6.44, е). Зенкованием получают в имеющихся отверстиях цилиндрические или конические углубления под головки винтов, болтов, заклепок и других деталей. На рис. 6.44, ж, з показано зенкование цилиндрического углубления цилиндрическим зенкером (зенковкой) и конического углубления коническим зенкером. Нарезание резьбы - получение на внутренней цилиндрической поверхности с помощью метчика винтовой канавки (рис. 6.44, и). Отверстия сложного профиля обрабатывают с помощью комбинированного режущего инструмента. №72 Фрезерование (фрезерная обработка) — обработка материалов резанием с помощью фрезы. Фреза совершает вращательное, а заготовка — преимущественно поступательное движение, как правило в направлении перпендикулярном оси вращения фрезы. Классификация фрезерования Классификация фрезерования может происходить по-разному, в зависимости от того, что хотят выделить наиболее значимым: В зависимости от расположения шпинделя станка и удобства закрепления обрабатываемой заготовки —— вертикальное, горизонтальное. На производстве в большей степени используют универсально-фрезерные станки позволяющие осуществлять горизонтальное и вертикальное фрезерование, а также фрезерование под разными углами различным инструментом. В зависимости от типа инструмента (фрезы) — концевое, торцовое, периферийное, фасонное и т. д. Концевое фрезерование — пазы, канавки, подсечки; колодцы (сквозные пазы), карманы (пазы, стороны которых выходят более, чем на 1 поверхность), окна (пазы, которые выходят только на одну поверхность). Торцовое фрезерование — фрезерование больших поверхностей. Фасонное фрезерование — фрезерование профилей. Примеры профильных поверхностей — шестерни, червяки, багет, оконные рамы. Существуют также специализированные фрезы, предназначенные для отрезки (дисковые фрезы). В зависимости от направления вращения фрезы относительно направления её движения (либо движения заготовки) — попутное «под зуб» когда фреза «подминает» заготовку, получается очень чистая поверхность, но также велика опасность вырыва заготовки при большом съеме материала; и встречное «на зуб», когда движение режущей кромки происходит навстречу заготовке. Поверхность получается похуже, зато увеличивается производительность. На практике используют оба вида фрезерования, «на зуб» при предварительной (черновой) и «под зуб» окончательной (чистовой) обработке. №73 Абразивная обработка (шлифование) – процесс обработки заготовок резаньем с помощью абразивных кругов. Абразивные зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Абразивные зерна могут оказывать на заготовку существенное силовое воздействие. Происходит поверхностная пластическая деформация материала, вследствие чего поверхность материала упрочняется. Тепловое и силовое воздействие приводит к структурным превращениям, изменениям физ.-хим. свойств поверхностных слоев материала. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью. Абразивные инструменты различают по геометрической форме и размерам, роду и сорту абразивного материала, зернистости или размерам абразивных зерен, связке или виду связующего вещества, твердости, структуре или строению круга. Зерна абразивных инструментов представляют собой искусственные или природные минералы и кристаллы. Абразивные материалы отличаются высокой твердостью. При изготовлении инструмента зерна скрепляются друг с другом с помощью цементирующего вещества – связки. Наиболее широко применяют инструменты, изготовленные на керамической, бакелитовой или вулканитовой связке. Применяют алмазные круги. Круги маркируют для правильного выбора инструмента. Главное движение резанья является вращение круга. Все абразивные вещества делятся на естественные (кремень, наждак, корунд, гранат, алмаз и др.) и искусственные (электрокорунд, карбид кремния, боразон, эльбор, синтетические алмазы, сапфиры и т.п.). Искусственный абразивный инструмент изготавливается из абразивов и связки (матрицы). Свойства естественных материалов нестабильны, а запасы их ограничены, основное применение в промышленности получили искусственные материалы Зерна абразивных материалов являются режущими элементами абразивных инструментов, основным видом которых являются шлифовальные круги, форма и размер которых определяет ГОСТ 2424-60, предусматривающий 22 профиля с диаметрами от 3 до 1100 мм. Применяющиеся формы: плоские прямые (ПП), плоские с выточкой (ПВ), чашечные цилиндрические (ЧЦ) и конические (ЧК), кольца (1К), тарельчатые (2Т) и т.д.. Все абразивные инструменты имеют свою маркировку. В маркировке абразивного инструмента указывается природа абразивного материала, размер его зерен (зернистость) и зерновой состав (содержание основной фракции), твердость инструмента, природа и свойства связки, класс точности и класс неуравновешенности круга. Так, например, маркировка абразивного круга может быть: где 25А – шлифовальный материал-электрокорунд белый, 16 — зернистость (160-200 мкм.), П — зерновой состав (содержание основной фракции 55%), СМ2 – твердость круга, 8 — номер структуры, К8 — связка керамическая, Б — класс точности, 3 — класс неуравновешенности круга. Кроме этого на абразивном круге указывается обозначение его формы, размеры и максимальная окружная скорость (скорость резания) в метрах в секунду. |