№53

Литье по выплавляемым моделям

Сущность технологии литья по выплавляемым моделям состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. В пресс-формы (обычно металлические) запрессовывают модельный состав, который после затвердевания образует модели деталей и литниковой системы. Модельный состав удаляют, чаще всего выплавляя его в горячей воде (отсюда и название способа — литьё по выплавляемым моделям). Полученные оболочки прокаливают при температуре 800—1000°С и заливают металлом.

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 4—6-му классам чистоты, и с высокой точностью размеров по сравнению с другими способами литья.

Размеры отливок, полученных литьем по выплавляемым моделям, максимально приближены к размерам готовой детали, вследствие чего за счёт сокращения механической обработки снижается стоимость готового изделия.

Виды продукции, изготавливаемой литьем по выплавляемым моделям:

Точное литье.

Бронзовое литье. Центробежное литье бронзы.

Жаропрочное литье. Жаропрочное стальное литье.

Чугунное литье. Литье чугуна.

Стальное литье. Стальные отливки.

литье в металлические формы (кокиль) литье в металлические формы (кокиль)

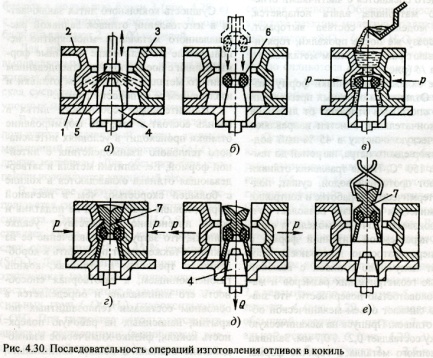

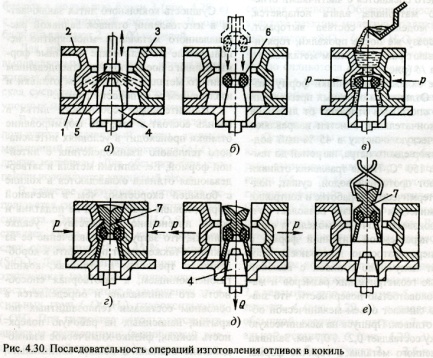

Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные формы - кокили с последующим затвердеванием залитого металла, охлаждением отливки и извлечением ее из полости формы. Отличительные особенности литья в кокиль состоят в том, что формирование отливки происходит в условиях интенсивного теплового взаимодействия с литейной формой, т.е. залитый металл и затвердевающая отливка охлаждаются в кокиле с большей скоростью, чем в песчаной форме; кокиль практически не податлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из кокиля. Кокили - металлические формы - изготовляют из серого чугуна (СЧ 15, СЧ 20 и др.), стали (20, 15Л, 20Л и др.) и других материалов. Стержни и различные вставки изготовляют из легированных сталей (ЗОХГС, 35ХГСА и др.). Технологический процесс изготовления отливки в кокиль показан на рис. 4.30.

Рабочую поверхность кокиля с вертикальной плоскостью разъема, состоящую из поддона I, двух симметричных полуформ 2 и 3 и металлического стержня 4, предварительно нагревают до температуры 100°С, покрывают из пульверизатора 5 слоем защитного покрытия. С помощью манипулятора устанавливают песчаный стержень 6, которым выполняют в отливке 7 расширяющуюся полость. Половины кокиля 2 и 3 соединяют, скрепляют и проводят заливку расплава (рис. 4.30, в). После затвердевания отливки 7 (рис. 4.30, г) и охлаждения ее до температуры выбивки кокиль раскрывают (рис. 4.30, д) и протягивают вниз металлический стержень 4. Отливка 7 манипулятором удаляется из кокиля (рис. 4.30, е).

Отливки простой конфигурации изготовляют в неразъемных кокилях. Несложные отливки с небольшими выступами и впадинами на наружных поверхностях изготовляют в кокилях с вертикальным разъемом. При изготовлении крупных, но простых по конфигурации отливок используются кокили с горизонтальными разъемами. Кокили с комбинированным разъемом применяют при изготовлении сложных отливок. Полости в отливках оформляют песчаными, оболочковыми или металлическими стержнями. Для удаления воздуха и газов из полости формы по плоскости разъема кокиля выполняют вентиляционные каналы. Отливки из рабочей полости удаляют выталкивателями. Заданный тепловой режим литья обеспечивает система подогрева и охлаждения кокиля. Рабочую поверхность кокиля и металлических стержней очищают от ржавчины и загрязнений. Затем на рабочую поверхность кокиля наносят теплозащитные покрытия. Теплозащитные покрытия приготовляют из огнеупорных материалов. Заключительная операция подготовки кокиля: нагрев его до температур 150 ... 350 °С. При сборке кокилей в определенной последовательности устанавливают металлические или песчаные стержни, проверяют точность их установки и закрепления, соединяют половины кокиля и скрепляют их. Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами. Затем отливки охлаждают до температуры выбивки. После этого отливки подвергают обрубке и очистке.

№54

Обработка металлов давлением — технологический процесс получения заготовок или деталей в результате силового воздействия инструмента на обрабатываемый материал.

Процессы обработки металлов давлением по назначению подразделяют на два вида:

для получения заготовок постоянного поперечного сечения по длине (прутков, проволоки, лент, листов), применяемых в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей — только обработкой резанием или с использованием предварительного пластического формоизменения, основными разновидностями таких процессов являются прокатка, прессование и волочение;

для получения деталей или заготовок (полуфабрикатов), имеющих приближённо формы и размеры готовых деталей и требующих обработки резанием лишь для придания им окончательных размеров и получения поверхности заданного качества; основными разновидностями таких процессов являются ковка и штамповка.

]Прокатка

Прокатка - процесс пластического деформирования тел, между вращающимися приводными валками.

]Прессование

Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы.

Волочение

Волочение заключается в протягивании заготовки через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы.

Ковка

Ковкой изменяют форму и размеры заготовки путём последовательного воздействия универсальным инструментом (бойками) на отдельные участки нагретой заготовки.

Штамповка

Штамповкой изменяют форму и размеры заготовки с помощью специализированного инструмента — штампа (для каждой детали изготовляют свой штамп), который состоит из матрицы, пуансона и дополнительных частей. Различают объёмную и листовую штамповку. При объёмной штамповке в качестве заготовки используют сортовой металл, разрезаемый на заготовки. На заготовку в процессе объемной штамповки воздействуют специализированным инструментом — пуансоном, при этом металл заполняет полость матрицы, приобретая её форму и размеры.

Листовая штамповка

Листовой штамповкой получают плоские и пространственные полые детали из заготовок, у которых толщина значительно меньше размеров в плане (лист, лента, полоса). Обычно заготовка деформируется с помощью пуансона и матрицы.

Комбинации

Существуют так же процессы, при которых используется комбинации из нескольких методов. Например, метод прокатка-волочение.

|

№ 55

Прокатка — процесс пластического деформирования тел, между вращающимися приводными валками. Слова "приводными валками" означают, что энергия необходимая для осуществления деформации передается через валки, соединенные с двигателем прокатного стана. Деформируемое тело можно протягивать и через неприводные (холостые) валки, но это будет не процесс прокатки, а процесс волочения.

|

Скачать 480.63 Kb.

Скачать 480.63 Kb.