шпора Экз. по ткм. Азотирование это технологический процесс

Скачать 480.63 Kb. Скачать 480.63 Kb.

|

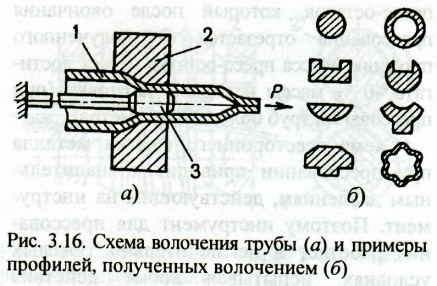

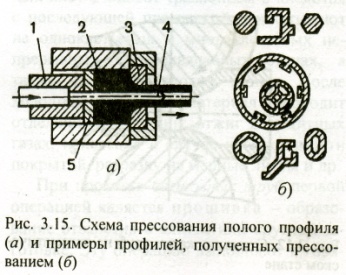

Классификация процессов прокаткиПроцессы прокатки классифицируют по следующим признакам: по температуре проведения процесса прокатку делят на горячую (температура металла при реализации процесса выше температуры рекристаллизации) и холодную (температура металла ниже температуры рекристаллизации). Также имеет место так называемая теплая прокатка - обработка в области промежуточных температур; по взаимному расположению осей валков и полосы различают продольную (ось прокатываемой полосы перпендикулярная осям валков), поперечную (ось прокатываемой полосы параллельна осям валков) и поперечно-винтовую или "косую" прокатку (оси валков находятся под некоторым углом друг к другу и к оси прокатываемой полосы; по характеру воздействия валков на полосу и условиям деформации прокатка бывает симметричной и несимметричной. Симметричной прокаткой называют процесс при котором воздействие каждого из валков на прокатываемую полосу является идентичным. Если это условие нарушается процесс следует отнести к несимметричному; по наличию или отсутствию внешних сил приложенных к концам полосы выделяют свободную и несвободную прокатку. Прокатка называется свободной если на полосу действуют только силы, приложенные со стороны валков. Несвободная прокатка осуществляется с натяжением или подпором концов полосы. Продольная прокаткаСпособ продольной прокатки является наиболее распространенным. При продольной прокатке полоса подводится к валкам, вращающимся в разные стороны, и втягивается в зазор между ними за счет сил трения на контактной поверхности. Полоса обжимается по высоте и принимает форму зазора (калибра) калибра между валками. При этом способе прокатки полоса перемещается только вперед, то есть совершает только поступательное движение. Поперечная прокаткаПри поперечной прокатке обрабатываемое тело (цилиндрической формы) помещается в зазор между двумя валками вращающимися в одну сторону и получает вращательное движение за счет сил трения на контактной поверхности. Деформация тела происходит при встречном сближении валков. В продольном направлении обрабатываемое тело не перемещается (если нет специальных тянущих устройств). Поперечная прокатка используется для изготовления валов, осей, втулок и других тел вращения. Поперечно-винтовая прокаткаПоперечно-винтовая прокатка занимает промежуточное положение между продольной и поперечной. Этот способ широко используется для получения полых трубных заготовок (гильз). Обрабатываемое тело (цилиндрической формы) проходя между валками, вращается и одновременно совершает поступательное движение, то есть каждая точка тела (за исключением расположенных на его оси) движется по винтовой траектории. № 56Листовой прокатЛистовой прокат это металлопрокат, сформированный в плоский тонкий лист и имеющий толщину от 0,4 до 100 и более миллиметров, в зависимости от назначения. Ширина катаного листа обычно составляет 1-2 м, длина - 4-9 м (поставка может осуществляться и в рулонах). По способу производства листы делятся на горячекатанные и холоднокатанные. При горячей прокатке в клети прокатного стана с плоскими валками лист задается в нагретом состоянии, при холодной - лист не подвергается нагреву. Суть процесса состоит в последовательном уменьшении толщины заготовки. После завершения прокатки лист может подвергаться термической или термохимической обработке для получения заданных потребителем свойств. Листы могут иметь различную форму и размеры. Листовой прокат может пригодиться во многих отраслях – от строительства до промышленного производства. Сортовой прокат К разряду сортового проката относится разнообразная продукция черной металлургии, получаемая в процессе прокатки углеродистой стали обыкновенного качества на многоклетевых станах; в более редких случаях применяют низкоуглеродистые стали. Номенклатура сортового проката достаточно обширна, что обуславливает широкое применение этой продукции в машиностроении, сельском хозяйстве, строительстве, при нефте- и газодобыче, в энергетическом комплексе и других отраслях. Сортамент сортового проката представлен следующими прокатными профилями: Простой – круг, квадрат, шестигранник, полоса плоского сечения; Арматура – изделия, предназначенные для армирования железобетонных конструкций; Фасонный – изделия общего пользования (уголок, балка, швеллер и проч.) и продукция специального назначения (рельсы различной колеи, профили и прочая продукция, применяемая в узких отраслях). По размеру профиля сортовой прокат делится на: Крупный: • круглая сталь диаметром 80-250 мм, • квадратная сталь со стороной 70-200 мм, • арматурные профили №70-80, • уголок с шириной полок 90-250 мм и др. Средний: • круглая сталь диаметром 32-75 мм, • квадратная сталь со стороной 32-65 • арматурный профиль № 32-60, • двутавровые балки высотой до 300 мм, • швеллеры высотой от 100-300 мм и др. Мелкий: • круглая сталь диаметром 10-30 мм, • квадратная сталь со стороной 8-10 мм, • арматурный профиль №6-28, • уголок с шириной полок 20-50 мм и др. №57. Волочение. Сущность и схема волочения. Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.16, а показана схема волочения трубы / на короткой удерживаемой оправке 3. В этом случае профиль полученной трубы определяется зазором между волоком 2 и оправкой 3.  Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для пре-" одоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке. Поскольку тянущая сила, приложенная к заготовке, необходима не только для деформирования металла, но и для пре-" одоления сил трения металла об инструмент, эти силы трения стараются уменьшить применением смазки и полированием отверстия в волоке.Волочением обрабатывают различные марки стали, цветные металлы и их сплавы. Сортамент изделий, изготовляемых волочением, очень разнообразен: проволока диаметром 0,002 ... 5 мм и фасонные профили (рис. 3.16, б). Поскольку волочение производят в условиях холодной деформации, оно обеспечивает точность размеров, низкую шероховатость поверхности, получение очень тонкостенных профилей. Волоку изготовляют из инструментальных сталей, металлокерамических сплавов и технических алмазов. Волочение производят на барабанных и цепных волочильных станах. Барабанные станы (рис. 3.17) служат для волочения проволоки, труб небольшого диаметра, наматываемых в бунты. Исходную заготовку в виде бунта укладывают на барабан. Предварительно заостренный конец проволоки пропускают через отверстие волоки и закрепляют на барабане, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу. На цепных станах тянущее устройство совершает прямолинейное возвратно-поступательное движение. Такие станы применяют для волочения прутков и труб, которые нельзя наматывать в бунты. Прессование. Сущность и схемы процесса. При прессовании металл выдавливается из замкнутой полости через отверстие, соответствующее сечению прессуемого профиля. Этим процессом изготовляют не только сплошные профили, но и полые (рис. 3.15). В этом случае в заготовке необходимо предварительно получить сквозное отверстие.  Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона 1 с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по рассмотренным схемам называется прямым. Значительно реже применяют обратное прессование, схема деформирования которого аналогична схеме обратного выдавливания (см. рис. 3.46, а). Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов. При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность. Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно. Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности, прокаткой). Точность прессованных профилей выше, чем прокатанных. К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток. Схема всестороннего сжатия металла при прессовании приводит к значительным давлениям, действующим на инструмент. Поэтому инструмент для прессования работает в исключительно тяжелых условиях. Износ инструмента особенно велик при прессовании сталей и других труднодеформируемых сплавов. Инструмент для прессования изготовляют из высококачественных инструментальных ста лей и жаропрочных сплавов. Основным оборудованием для прессования являются вертикальные или горизонтальные гидравлические прессы. Часто отверстие прошивают на том же прессе. В процессе прессования при движении пуансона 1 с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4. Прессование по рассмотренным схемам называется прямым. Значительно реже применяют обратное прессование, схема деформирования которого аналогична схеме обратного выдавливания (см. рис. 3.46, а). Исходной заготовкой при прессовании служит слиток или прокат. Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных профилей. Прессованием изготовляют изделия разнообразного сортамента из цветных металлов и сплавов. При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет весьма высокую пластичность. Прессованием можно обрабатывать такие специальные стали, цветные металлы и их сплавы, которые ввиду низкой пластичности (особенно в литом состоянии) другими видами обработки давлением деформировать невозможно или затруднительно. Прессованием можно получать профили сложных форм, которые не могут быть получены другими видами обработки металлов давлением (в частности, прокаткой). Точность прессованных профилей выше, чем прокатанных. К недостаткам прессования следует отнести большие отходы металла: весь металл не может быть выдавлен из контейнера, и в нем остается так называемый пресс-остаток. Схема всестороннего сжатия металла при прессовании приводит к значительным давлениям, действующим на инструмент. Поэтому инструмент для прессования работает в исключительно тяжелых условиях. Износ инструмента особенно велик при прессовании сталей и других труднодеформируемых сплавов. Инструмент для прессования изготовляют из высококачественных инструментальных ста лей и жаропрочных сплавов. Основным оборудованием для прессования являются вертикальные или горизонтальные гидравлические прессы. |