Попов Ф.Е. Бескоксовая металлургия железа.. Бескоксовая металлургия железа

Скачать 0.63 Mb. Скачать 0.63 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕПУБЛИКИ КАЗАХСТАН НАО «КАРАГАНДИНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» КАФЕДРА «МЕТАЛЛУРГИЯ И МАТЕРИАЛОВЕДИНИЕ» РЕФЕРАТ На тему: «Бескоксовая металлургия железа» Выполнил: Попов Ф.Е. Проверил: д.т.н., профессор Нурумгалиев А.Х. г. Темиртау, 2022 г. Содержание:

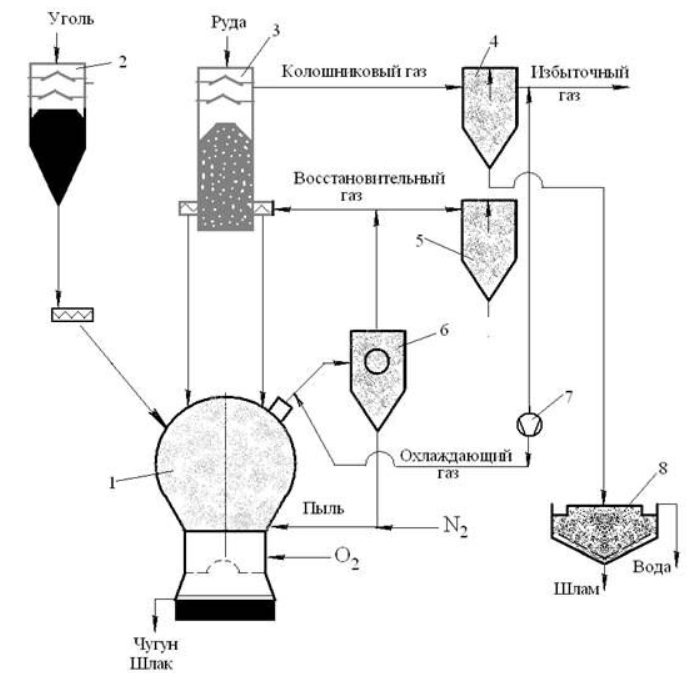

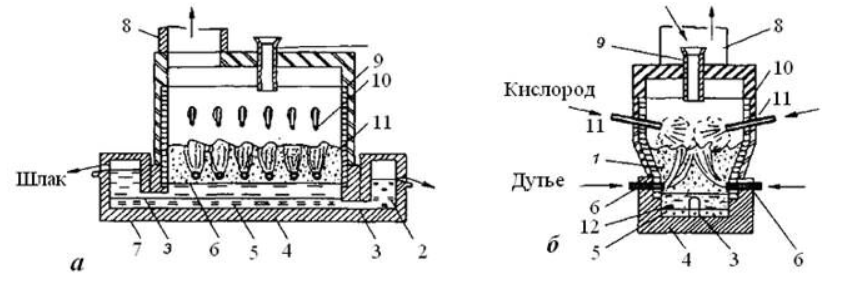

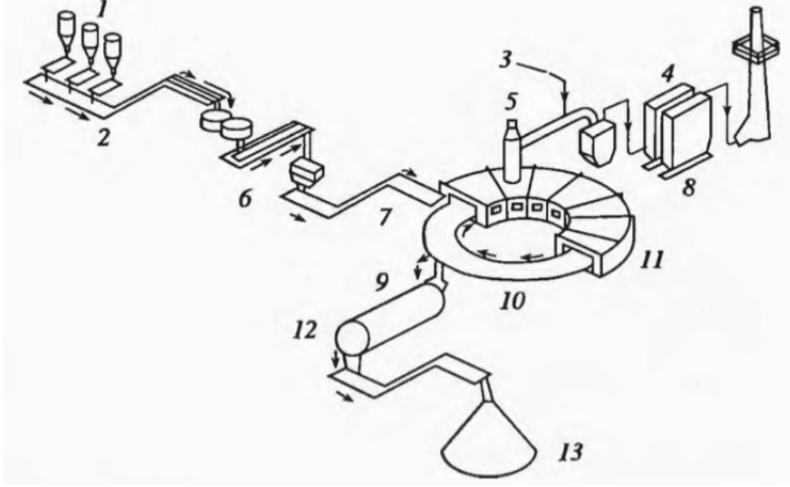

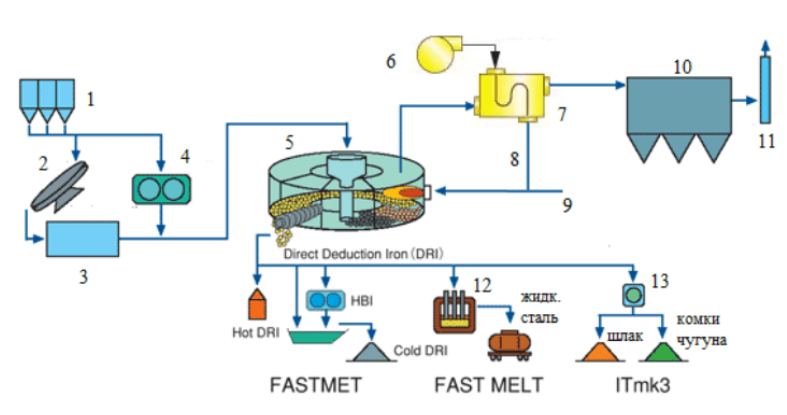

Современные внедоменные способы производства железа. В современной металлургии доменное производство занимает значительную часть среди всех остальных ее ответвлений. Без получения качественного по химическому составу доменного чугуна невозможно изготовление качественной стали, поскольку она является одним из ведущих сплавов на рынке, а ее полупродукт всесторонне находит применение в термообработке, обработки металлов давлением, литейном производстве и т.д. Непосредственное доменное получение чугуна на протяжении многих лет сохраняла свою универсальность под влиянием научно-технического прогресса, поскольку максимальная аккумуляция энергии и простота использования продуктов горения позволяли ей занимать лидирующую позицию среди всех других металлургических производств. Помимо нестабильной экологической ситуации, связанной с большим количеством выбросов примесей в атмосферу при использовании техногенного сырья, содержащейся в металлургической шихте, и проблемной утилизацией отходов в промышленности, в ходе которой наблюдались критические потери большей части сопутствующих элементов, одной из отрицательных сторон доменного производства является применение такого дорогостоящего твердого топлива, как коксовый углерод. Поэтому современная металлургия начала разработку и применение методов, основанных на использовании другого вида топлива для прямого получения железа и чугуна и связанных с максимальной минимизацией расхода коксового углерода. Также столь быстрое развитие такого производства обусловлено стремлением металлургических предприятий, базирующихся на электросталеплавильных технологиях, расширить объемы использования первородного сырья в условиях недостаточного предложения высокосортного лома черных металлов. При этом необходимо заметить, что, каким бы качественным ни был лом, он все равно уступает технологии прямого получения железа из-за наличия в нем большого количества примесей, что затрудняет получение чистых сталей. Так называемая бескоксовая металлургия, основанная на методах прямого получения железа из обогащенной руды или концентрата без использования углерода кокса для восстановления железорудных материалов, в 1960-х года начала бурно развиваться. Ее суть заключалась в получении железа путем восстановления шихтовых материалов посредствоv СО, Н2, CH4, жидкого или твердого топлива. Первые эксперименты по получению готового металлизированного железа происходили еще в 50-х годах прошлого столетия: в то время готовый продукт получался не особо качественным, а наличие примесей было чрезвычайно много. Изготовление годных материалов наступило в 80-х года, когда промышленность с широким размахом начала использовать природный газ. На данный момент существует более 20 методов прямого восстановления железа, однако ведущими и наиболее широко применяемыми являются Midrex, HYL III, Корекс. Альтернативные доменному процессы. В развитых странах до 70 % валового национального продукта (ВНП) составляет продукция, содержащая металлы. Причем доля черных металлов среди конструкционных материалов находится в пределах 90…92 %. Именно поэтому металлургия является базовой отраслью промышленности. Такой она останется и в XXI веке. Прогнозы 60…70-х гг. ХХ века о расширении масштабов замены стали пластмассами, алюминием, композитами, керамикой не оправдались. Реально доля замены сталей альтернативными материалами находится в пределах 2…5 %. Поэтому все возрастающее значение будет приобретать способность материала к повторному использованию - рециклированию, исключающему загрязнение и загромождение окружающей среды. По всем этим параметрам сталь превосходит альтернативные материалы. Количество рециклирования пластмасс не достигает и 10 %, а для таких новых материалов, как композиты, керамика, стекловолокно, пока вообще равно нулю. Многовековое существование металлургии отягощает ее современный облик устаревшими технологиями, не учитывающими новые экологические требования по защите окружающей среды. Сталь производят на интегрированных заводах из чугуна, используя капиталоемкие кислородные конверторы или мартеновские печи для удаления углерода. В то же время чугун производят из сырья, не содержащего углерода, но при выплавке в домне по условиям технологии происходит его науглероживание. Производственный цикл выпуска металлопродукции подразделяется на две стадии: 1) получение жидкого металла; 2) обработка стальных заготовок в твердом состоянии при высоких температурах с получением различной металлопродукции. Пластическая деформация металла на 2-й стадии меньше всего связана с загрязнением окружающей среды и обеспечивается в настоящее время все более совершенным оборудованием. Более консервативной является стадия получения жидкого металла, основным звеном которой является доменная печь, в которой используется кокс. Коксохимическое производство - один из основных источников загрязнения окружающей среды. Доменная печь требует специальной подготовки к плавке железорудного сырья: измельчения, обогащения, окускования в виде агломерата и окатышей. Все это вынуждает иметь горно-обогатительные комбинаты или производства. Конструкция доменной печи не позволяет осуществлять непрерывный выпуск из нее металла, хотя сам процесс его выплавки происходит непрерывно. Это не благоприятствует разработке непрерывных сталеплавильных процессов. В последние десятилетия в мировой металлургии наряду с действующими металлургическими интегрированными заводами (заводами с полным циклом) начали строить мини-заводы, использующие для выплавки, стали металлолом. Эту тенденцию породили два обстоятельства. 1. Накопление запасов металлолома при переходе от мартеновского к кислородно-конвертерному производству стали, при котором содержание лома в шихте по сравнению с мартеновским процессом ограничено. 2. Развитие непрерывной разливки стали. В результате появилась возможность создавать небольшие заводы, используя дуговые электропечи, переплавляющие в сталь накопленные ресурсы металлолома. При этом отпадает необходимость иметь в производственном цикле добычу железорудного сырья, его обогащение и окускование, производство кокса. Инвестиционные затраты по такой схеме резко сокращаются, а себестоимость стали конкурентоспособна (с учетом экономии на транспортных расходах) со сталью интегрированных заводов. Это позволяет выходить на рынок металлопродукции сравнительно небольшим частным фирмам, производящим ограниченный сортамент металлопродукции. Существуют методы прямого восстановления железа природным газом в шахтных печах или углем во вращающихся печах, скорость протекания которых ограничена процессом диффузии. Переплав полученного сырья в сталь происходит в дуговых электропечах. Это требует иметь минимум примесей, а запасы железных руд в мире, удовлетворяющих этим требованиям, ограничены. Все это накладывает ограничения на использование прямого восстановления для массового производства сталей. В мировой металлургии были неоднократные попытки получения жидкого металла без использования кокса, методом жидкофазного восстановления с использованием энергетического угля в качестве восстановителя. Такая попытка была осуществлена в СССР В. П. Реминым в 1949 г. Работы были засекречены. Опыты на дуговой электропечи прошли неудачно, хотя сам процесс жидкофазного восстановления железа из рудного расплава происходил. Не удалось разработать приемлемую технологию и построить соответствующий агрегат в виде так называемой глетчерной печи. В 60-е гг. была неудачная попытка осуществить жидкофазный процесс восстановления железа под названием "Доред" в наклонном вращающемся конверторе в Швеции. В 70-х гг. в Швеции предложен жидкофазный процесс и агрегат для его осуществления. Однако и эта разработка не дошла до промышленной технологии. После этого в Швеции были созданы опытные агрегаты процессов "Элред" и "Инред", в которых восстановление осуществлялось в две стадии. Первая из них в "Элреде" осуществлялась в реакторе с кипящим слоем, а в "Инреде" - в камере взвешенной плавки. В последней стадии в обоих случаях использовалась электропечь. До промышленного освоения эти процессы доведены не были. Процессы жидкофазного восстановления железа с использованием в качестве реакционной зоны ванны жидкого чугуна разрабатывались также в ФРГ и Японии. В конце 70-х гг. в ФРГ был разработан процесс "Корекс", и в 1982 г. начала работать демонстрационная установка. В разработке принимала участие австрийская фирма "Фёст Альпине", которая в дальнейшем возглавила развитие этого процесса в мире. В 1989 г. в ЮАР фирма "Искор" ввела в эксплуатацию взамен доменной печи промышленную установку “Корекс” с годовой производительностью 300 тыс. тонн жидкого чугуна. Фактически установка "Корекс" представляет собой разнесенные в пространстве шахту и горн доменной печи (рис. 1). Они связаны между собой передачей шихты из шахтной печи в реактор-газификатор (горн) и газа из реактора в шахтную печь. Благодаря такой конструкции удалось заменить кокс энергетическим углем. Впервые в промышленном масштабе был реализован процесс выплавки чугуна бездоменным способом с использованием угля вместо кокса. В установке "Корекс" процесс восстановления осуществляется в две стадии в разных агрегатах. В шахтной печи 3 идет твердофазное восстановление газом из реактора 1, в котором происходит газификация угля с помощью кислорода. Доля этого восстановления в процессе находится в пределах 90%. Работа шахтной печи, как и доменной, требует окускованного железорудного сырья с высоким содержанием железа (окатыши, богатая кусковая руда), имеющего заданный гранулометрический состав. В результате, в процессе "Корекс" имеются ограничения по мощности установки. Сырье из шахтной печи с помощью специальных устройств передается в реактор 1, где происходит его расплавление и довосстановление с получением жидкого чугуна, аналогичного доменному чугуну. Следовательно, в процессе "Корекс" собственно жидкофазное восстановление в реакторе составляет не более 10%. Такие комбинированные твердофазные и жидкофазные процессы восстановления железа, в отличие от прямого восстановления (только твердофазного), получили название восстановительной плавки или плавильно-восстановительных процессов.  Рисунок 1 - Технологическая схема процесса КОРЕКС: 1-реактор-газификатор; 2- угольный бункер; 3- шахтная печь; 4- скруббер колошникового газа; 5- водяной холодильник;6- циклон; 7-нагнетатель; 8- сгуститель. Процессы в реакторе установки "Корекс" предъявляют свои требования к технологии. Наряду с углем, в реактор периодически загружают кокс, расход которого может достигать 15 % от расхода угля. Газы, выходящие из реактора, нельзя непосредственно передавать в шахтную печь. Требуется их охлаждение до температуры восстановления и сухая очистка от пыли в специальных циклонах перед шахтной печью. Конструктивные параметры установки "Корекс" требуют, в отличие от доменной печи, иметь две системы шихтоподачи (отдельно для железорудной шихты и отдельно для угля), дополнительую сухую систему газоочистки от пыли в циклонах, шнековую систему передачи высокотемпературного сырья из шахтной печи в реактор. В результате, общие размеры установки превышают размеры доменной печи одинаковой мощности, и величина инвестиций в "Корекс" выше. Однако при этом нет необходимости иметь коксохимическое производство с соответствующими инвестициями. Фирма "Фёст Альпине" успешно продвигает процесс "Корекс" на мировом рынке технологий, строятся новые установки "Корекс" и уже действуют в Корее и в Индии. «РОМЕЛТ» – полностью жидкофазный процесс получения металла. В СССР разработка процесса жидкофазного восстановления железа была начата Московским институтом стали и сплавов (МИСиС) в конце 70-х гг. В отличие от процессов Запада, МИСиС создавал полностью жидкофазный процесс, в котором восстановление железа целиком осуществляется одноступенчатым способом в одном агрегате. В качестве реакционной зоны, в которой непрерывно осуществляются процессы восстановления, используется шлаковый расплав, содержащий до 3% FeO. Агрегаты с жидкой шлаковой ванной применяются в цветной металлургии при переработке сульфидных медно-никелевых руд. Протекание окислительных процессов обеспечивается продувкой шлаковой ванны кислородсодержащим дутьем. При этом достигается необходимый барботаж шлаковой ванны, который интенсифицирует протекание в ней теплообменных процессов.  Рисунок 2. Схема агрегата "РОМЕЛТ": 1 - барботируемый слой шлака; 2- металлический сифон; 3- переток; 4- горн с подиной; 5-слой металла; 6- фурмы нижнего ряда (барботажные); 7- шлаковый сифон (отстойник); 8- дымоотводящий патрубок; 9- загрузочная воронка; 10- водоохлаждаемые кессоны; 11- фурмы верхнего ряда (для дожигания); 12- слой спокойного шлака. Принцип барботируемой шлаковой ванны в качестве реакционной зоны используется в черной металлургии для осуществления восстановительных процессов. Источником тепла для их протекания является энергетический уголь, который сжигается до СО с сохранением в объеме ванны восстановительной атмосферы. Для конкурентоспособного производства жидкого металла необходимо иметь удельный расход угля в пределах 1 т на 1т жидкого металла. Поэтому в агрегате жидкофазного восстановления заложен принцип использования тепла от дожигания газов, выходящих из барботируемой шлаковой ванны. С использованием указанных выше принципов был спроектирован и построен Новолипецким металлургическим комбинатом (НЛМК) в 1984 г. опытно-промышленный агрегат. Размеры агрегата, имеющего площадь пода 20 м2, обеспечивали возможность проверки осуществления промышленной технологии жидкофазного восстановления и работоспособности его конструкции. Схема агрегата приведена на рисунке 2. Для черной металлургии это был агрегат нового типа. Освоение процесса производилось МИСиС и НЛМК в течение 1985-1986 гг. Были доказаны осуществимость одностадийного процесса жидкофазного восстановления и работоспособность конструкции агрегата. Разработана промышленная технология жидкофазного восстановления различных железосодержащих материалов. В 1987 г. способ жидкофазного восстановления запатентован в 13 странах мира. В условиях экономического кризиса в России МИСиС начал коммерциализацию процесса под названием "Ромелт" путем продажи лицензий фирмам Японии, США, Индии. Получаемый чугун по составу соответствует доменному чугуну, однако, содержание в нем Si и Mn не превышает 0,15% в связи с температурными условиями восстановления в пределах 1450-1500оС. Это важная особенность чугуна "Ромелт", позволяющая более эффективно перерабатывать его в сталь ввиду уменьшения образования при этом шлака. Полностью жидкофазный одностадийный процесс, при котором восстановление железа происходит из расплава железосодержащих материалов, позволяет перерабатывать их без окускования и сортировки по размерам. Это сокращает издержки производства и позволяет перерабатывать мелкие руды и другие железосодержащие материалы, в том числе и отходы. Замена кокса углем исключает затраты на его производство. Все это значительно сокращает цикл получения жидкого металла за счет исключения звеньев по производству окатышей, агломерата и кокса. Жидкофазный процесс в агрегате осуществляется за счет непрерывного восстановления железа в шлаковой ванне. Оно поддерживается непрерывной совместной загрузкой железосодержащей шихты и угля в шлаковую ванну в определенном соотношении. Не требуется никакого предварительного смешения, загрузка происходит через обычное отверстие в своде агрегата. Непременным условием процесса является барботаж шлаковой ванны кислородсодержащим дутьем через нижний ряд горизонтальных фурм. При этом обеспечивается быстрое равномерное распределение и растворение шихтовых материалов в ванне. Шлаковая ванна подразделяется на две зоны: надфурменная зона раздуваемого дутьем шлака, в которой происходят процессы плавления и восстановления, а также пиролиза угля; подфурменная зона спокойного шлака, через которую опускаются на подину капли чугуна из надфурменной зоны. Отсутствие необходимости предварительной подготовки железосодержащей шихты в агрегате "Ромелт" принципиально отличает его от двух- и более стадийных процессов типа "Корекс" и позволяет иметь существенную экономию. Дополнительным преимуществом процесса "Ромелт" является возможность работать на шихте с пониженным содержанием железа в пределах 45-55%. Такая возможность создается тем, что восстановление ведется из шлаковой ванны, содержащей всего 3 % оксида железа. Появляется возможность освоения месторождений с относительно низким содержанием железа. Продолжительность кампании металлургического агрегата обычно определяется стойкостью футеровки в реакционной зоне, где происходит процесс восстановления. В агрегате "Ромелт" в этой зоне огнеупорная футеровка заменена водоохлаждаемыми медными кессонами, а в зоне надшлакового пространства и в своде - стальными кессонами. Такие кессоны, покрытые гарниссажем, являются надежным ограждающим устройством. Единственным дополнительным элементом в установке "Ромелт", сравнительно с доменными печами и многостадийными процессами восстановительной плавки, является котел-утилизатор тепла отходящих из агрегата газов. Они удаляются через обычное отверстие в своде агрегата и с помощью водоохлаждаемого дымоотводящего патрубка направляются в котел-утилизатор. В котле-утилизаторе происходит полное дожигание газа до СО2 и воды с выделением при этом соответствующей энергии и снимается физическое тепло отходящего газа с температурой 1600-1700°С до 250-300°С. Альтернативные бескоксовые процессы. Ранее уже рассматривались принципиальные различия между процессами "Корекс" и "Ромелт", которые свидетельствуют о более высокой экономической эффективности "Ромелта". Это связано с отсутствием необходимости специальной подготовки железосодержащей шихты и угля, более низкими расходами на амортизацию. Наиболее существенное влияние на эффективность оказывает величина капиталовложений. Для процесса "Ромелт" она значительно ниже, чем для процесса "Корекс", ввиду меньшего в несколько раз объема агрегата и отсутствия необходимости иметь герметичный кожух агрегатов, специальные загрузочные устройства, шлюзовые затворы, шнековые питатели. В Японии это был процесс, в котором, кроме реактора жидкофазного восстановления в виде вертикального конвертера с верхней подачей кислорода, имеются агрегаты подогрева шихты и предварительного восстановления в реакторах кипящего слоя. В них железосодержащая шихта подогревается и восстанавливается примерно на 25%. В реакторе жидкофазного восстановления в качестве реакционной зоны используется шлаковая ванна, производится неполное дожигание выделяющихся газов, имеется водяное охлаждение в зоне дожигания. Таким образом, использованы успешно апробированные в процессе "Ромелт" принципы. Однако неоправданная многостадийность процесса делают конструкцию установки дорогостоящей, а технология процесса потребует повышенных издержек производства. Процесс "НISМЕLТ", опробованный на опытной установке в Австралии, также является многостадийным. Доля жидкофазного восстановления составляет около 70%. В этом процессе реакционной зоной является ванна жидкого чугуна. Это исключает возможность использования в ней водоохлаждаемых кессонов и требует огнеупорной футеровки, низкая стойкость которой будет препятствием в условиях промышленной эксплуатации. По последним публикациям, конфигурация реактора приближается к агрегату "Ромелт". Голландская фирма разрабатывает комбинированный двухстадийный процесс ССР (циклон-конвертер) с использованием экспериментальных установок. Ее представители в 1998 г. знакомились с работой агрегата "Ромелт" в г. Липецке. В настоящее время в разработках новых процессов в черной металлургии наметилась тенденция к переходу на одностадийные процессы. Например, Американский институт черной металлургии в течение ряда лет разрабатывал двухстадийный процесс с предварительным восстановлением и плавильно-восстановительным реактором конвертерного типа. В настоящее время разработки по процессу этого института прекращены и прорабатывается другая возможность бескоксового получения металла. В Австралии фирма "АUSМЕLТ" в конце 1994 г. объявила о работах по созданий демонстрационной установки для получении жидкого металла из железной руды с использованием угля. Для черной металлургии эта фирма создает одностадийный жидкофазный процесс с использованием шлаковой ванны в качестве реакционной зоны и подачей кислорода для барботажа ванны. Агрегат имеет конфигурацию, сходную с "Ромелтом". Таким образом, апробированные в процессе "Ромелт" приемы получают распространение при создании новых процессов. Направления использования процесса «Ромелт». В разработке новых процессов появилось направление, связанное с утилизацией отходов сталеплавильного производства. В США, где доля электростали к концу века может достигнуть 50% в общей выплавке, в настоящее время приобретает большую остроту переработка пыли газоочисток электросталеплавильных цехов. С 1988 г. запрещено ее захоронение в землю, так как она отнесена к опасным отходам. Основным содержанием этих отходов является железо (до 40%), а также цинк и свинец. При переплаве лома цинк и свинец практически полностью удаляются с отходящими газами и вместе с железом улавливаются на газоочистке. До последнего времени на заводах различных фирм США для переработки электросталеплавильной пыли в промышленном масштабе применялись различные технологии цветной металлургии. Целью в конечном итоге является извлечение цинка, свинца и других ценных элементов. Железо при этом не используется и, как правило, безвозвратно теряется. Наша концепция переработки железосодержащих отходов черной металлургии, включая электросталеплавильную пыль, предусматривает не только извлечение из отходов цветных металлов, но и одновременно использование железа для выплавки чугуна. С учетом практически бесплатной пыли (расходы только на подготовку и транспортировку) и достаточно высокой стоимости получаемого концентрата процесс такой переработки отходов с получением чугуна будет высокорентабельным. Процесс "Ромелт" полностью подходит для промышленной реализации этой концепции. Более 10 лет на агрегате в Липецке перерабатываются цинксодержащие шламы газоочисток конвертерных цехов. Проводились специальные плавки по переработке шихты, содержащей 24% Fe, 7,6% ZnO, 0,85% PbO, а также щелочные элементы в виде оксидов K и Na в пределах 1-2,7%. Получался чугун, c содержанием цинка менее 0,02%, причем потери железа со шлаком не превышали 2,5%. Содержание цинка в тонкой фракции пыли газоочистки превышало 70%. Другим направлением может быть переработка природнолегированных железных руд с получением легированного чугуна, а также переработка карбонатных железных руд. Процесс "Ромелт" получил признание на мировом рынке технологий новых процессов в черной металлургии. Однако в настоящее время нельзя ставить вопрос о замене доменного производства чугуна жидкофазными или комбинированными процессами восстановительной плавки. Действующее доменное производство с уже осуществленными инвестициями всегда будет экономически более эффективно, чем жидкофазные установки, которые для своего строительства требуют новых инвестиций, даже если себестоимость металла последних будет ниже. Поэтому выделение преимуществ и особенностей процесса жидкофазного восстановления "Ромелт" сравнительно с доменным процессом не означает стремления к замене действующих доменных печей. Возможность начала второго пути наиболее вероятна после 2005 г. Более остро этот вопрос стоит перед странами, увеличивающими объемы производства в черной металлургии (Индия, Китай и др.). Там этот выбор надо делать уже сейчас с учетом характеристики ресурсов для черной металлургии (железная руда, уголь). МИСиС с АО НЛМК уже организовали в Индии совместную фирму "САИЛ - РОМЕЛТ" для продвижения там своего процесса. В России в настоящее время реальным путем для использования процесса "Ромелт" является переработка металлургических отходов в целях защиты окружающей среды и сокращения безвозвратных потерь железа. Особое положение может занять использование процесса "Ромелт" на мини-заводах, которые для выплавки стали используют дуговые электропечи, работающие на шихте из лома. Использование металлолома создает две проблемы: конъюнктурное колебание цен на лом появление в стали из лома вредных примесей цветных металлов, количество которых непрерывно увеличивается из-за многократных переплавов лома. Выходом является использование в шихте электропечей первородного жидкого чугуна из агрегата "Ромелт". Это снизит зависимость завода от поставок лома и колебаний цен на него, уменьшит содержание в сталях примесей цветных металлов. Подобный завод уже ряд лет действует в ЮАР на фирме "Искор", где электропечь снабжается жидким чугуном от установки "Корекс". Преимуществом чугуна процесса "Ромелт", как указывалось, является низкое содержание в нем Si и Mn, что облегчает его переработку в сталь. Получение губчатого железа. Процессы получения ГЖ в камерных печах с вращающимся подом (ПВП), в которых в качестве восстановителя используется уголь, а в качестве исходных сырьевых материалов — мелкодисперсные металлургические отходы, мелкая железная руда или железорудный концентрат, начали разрабатываться в 1970-х годах. В первую очередь, разработку таких процессов стимулировали трудности утилизации на интегрированном металлургическом заводе цинксодержащих сталеплавильных шламов и пылей. По данным на 1999 год при суммарном годовом производстве стали в США 90,7 млн т выход металлургических отходов составил (млн т): доменные шламы — 0,943; кислородно-конвертерные — 1,33; электросталеплавильные — 0,77; отходы прокатного и литейного производств — 3,33. Процесс Inmetco. Процесс Inmetco разработан фирмой «International Nickel Company» (INCO) в 1970 году для утилизации различных металлургических отходов, содержащих в основном железо, никель и хром. После успешных испытаний процесса на пилотной установке фирмы в Порт-Колборне (Канада) был построен промышленный агрегат в Элвуд-Сити (Пенсильвания, США), который начал функционировать в 1978 году. В качестве исходных сырьевых материалов использовались отходы производства нержавеющей стали, травильные шламы и растворы, заводские шламы, отработанные катализаторы. Производительность промышленного агрегата — 45000 т отходов в год (или 20000 т легированного чугуна). Кроме того, побочными продуктами являлись улавливаемые в виде тонкой пыли оксиды цинка и свинца, которые продавались производителям цинка и свинца в качестве концентратов в количестве около 2000 т в год. В камерной печи эти металлы восстанавливаются и испаряются, их пары окисляются отходящими газами и образовавшиеся оксиды улавливаются газоочисткой. В связи с тем что процесс восстановления осуществляется в неподвижном слое окатышей, выделение пыли из слоя незначительно и пыль газоочистки представляет собой концентрат оксидов цинка и свинца. С момента пуска в течение 20 лет на промышленной установке в Элвуд-Сити переработано в ценные легирующие сплавы около 800000 различных мелкодисперсных отходов. Процесс DRyIron. Специфической особенностью процесса DRyIron является лишь способ окускования мелкодисперсных шихтовых материалов в рудоугольные брикеты. Технологическая схема процесса DRyIron (рис. 3) включает следующие основные операции: приемка шихтовых материалов, сушка (при необходимости), измельчение, складирование, усреднение, смешивание, брикетирование, получение ГЖ, его охлаждение и складирование. В зависимости от конкретного металлургического завода возможны изменения в технологической схеме в части подготовки шихтовых материалов и обработки получаемого горячего ГЖ.  Рисунок 3 - Схема цепи агрегатов цеха утилизации металлургических отходов процессом DryIron: 1 — бункера шихтовых материалов и топлива; 2 — смеситель; 3 — вентилятор для подачи воздуха горения; 4 — теплообменник; 5 — камера для дожигания отходящих газов; 6 — брикет-пресс; 7—питатель; 8 —рукавные фильтры; 9 — разгрузочный скребок; 10— вращающийся под; 11 — ПВП; 12 — охладитель ГЖ; 13 — склад ГЖ Получение ГЖ происходит в ПВП при температуре 1150—1370 °С за короткое время (10 мин) пребывания брикетов в печи, которые загружаются на под печи слоем толщиной в один брикет. Давление в печи поддерживается слегка ниже атмосферного, что предотвращает выбросы газа, а подсос воздуха в печь исключен благодаря эффективной системе уплотнения (водяной затвор). Отсутствие сильных газовых потоков в рабочем пространстве печи и неподвижный слой брикетов на движущемся поду обеспечивает минимальное пылеобразование и минимальный вынос пыли с отходящими газами. Присутствующие в металлургических отходах Zn, Pb, Cd, К, Na в температурных условиях ПВП являются летучими или образуют летучие соединения. Летучими являются также хлориды и фториды. Возгоны удаляются вместе с отходящими газами и улавливаются в системе газоочистки. При практическом отсутствии в улавливаемой пыли частиц металлургических отходов она состоит преимущественно из возгонов. В процессе DRylron за время пребывания в ПВП брикеты теряют 40% массы. При этом степень металлизации железа в получаемом ГЖ составляет 90%, а степень удаления возгоняемых элементов составляет, %: 95 Zn, 99 Pb, 50 щелочных металлов, 90 хлоридов. Процессы FASTMET и ITmk3. В данных агрегатах осуществляется получение железа из руды и некосующегося угля. В агрегатах FASTMET также могут утилизироваться побочные продукты (пыли и шламы), содержащие железо, которые образуются на заводах с полным металлургическим циклом. Развитие этой технологии привело к созданию в 1996 г. процесса ITmk3 производства «передельного чугуна высшего качества» из окатышей или брикетов, схема процессов приведена на рис. 4.  Рисунок 4 - Схема процессов FASTMET, FAST MELT и ITmk3:1-бункера с компонентами шихты; 2 – окомкование; 3 – сушка; 4 – брикетирование; 5 – печь с вращающимся подом; 6 – компрессор; 7 – регенератор; 8 – воздух для горелки; 9 – топливо для горелки; 10 – газоочистка; 11 – дымовая труба; 12 – электросталеплавильная печь; 13 – сепаратор Технология получения железа следующая. Из мелкой железной руды после ее смешивания с углем получают гранулы, которые высушивают и загружают в печь с вращающимся подом. Процесс по существу выполняется на большом поворотном столе, который вращается в пределах тороидального огражденного пространства. Гранулы из шихты загружаются на вращающийся под печи одним или двумя слоями и во время вращения нагреваются горелками, расположенными над слоем, где также происходит дожигание оксида углерода и летучих угля, выделяющихся при нагреве и восстановлении оксидов. Один оборот вращающейся печи осуществляется за 10 мин. В случае процесса FASTMET продукцией является губчатое железо, FASTMELT – жидкая сталь, а в процессе ITmk3 данные комки плавятся в последней зоне этого пода, тем самым получая гранулы чугуна и шлак. Конечным этапом является разделение чугунных комков и шлака. Список источников: https://xroniki-nauki.ru Попов В.В. Бескокосовый способ получения легированной высокомарганцевойстали. Материали за 7-а международна научна практична конференция,«Achievement of high school», - 2011. Том 30. Технологии. София. «Бял ГРАДБГ» ООД – 104 стр., с.3-10 Князев В.Ф. Бескоксовая металлургия железа. / В.Ф. Князев, А.И. Гиммельфарб, А.М. Неменов. - М.: Металлургия, 1972. 272 с. Тулин Н.А., Кудрявцев В.С., Пчелкин С.А. и др. Развитие бескоксовой металлургии. М.: Металлургия, 1987. 328 с. Кожевников И. Ю, Бескоксовая металлургия железа. М.: металлургия, 1970, 336 с. . Шумаков Н.С., Дмитриев А.Н., Гараева О.Г. Сырые материалы и топливо для доменной плавки. - Екатеринбург УрО РАН, 2007. - 391 с. |