ответы на билеты мну 16-17). Билет 1 Правила внутреннего трудового распорядка

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

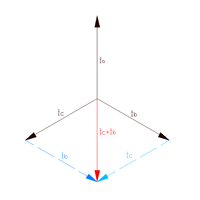

ОписаниеКаждая из действующих ЭДС находится в своей фазе периодического процесса, поэтому часто называется просто «фазой». Также «фазами» называют проводники — носители этих ЭДС. В трёхфазных системах угол сдвига равен 120 градусам. Фазные проводники обозначаются в РФ латинскими буквами L с цифровым индексом 1…3, либо A, B и C[1]. Распространённые обозначения фазных проводов:

Анимированное изображение течения токов по симметричной трёхфазной цепи с соединением типа «звезда»  Векторная диаграмма фазных токов. Симметричный режим.  Графическое представление зависимости фазных токов от времени ПреимуществаЭкономичность. Экономичность передачи электроэнергии на значительные расстояния. Меньшая материалоёмкость 3-фазных трансформаторов. Меньшая материалоёмкость силовых кабелей, так как при одинаковой потребляемой мощности снижаются токи в фазах (по сравнению с однофазными цепями). Уравновешенность системы. Это свойство является одним из важнейших, так как в неуравновешенной системе возникает неравномерная механическая нагрузка на энергогенерирующую установку, что значительно снижает срок её службы. Возможность простого получения кругового вращающегося магнитного поля, необходимого для работы электрического двигателя и ряда других электротехнических устройств. Двигатели 3-фазного тока (асинхронные и синхронные) устроены проще, чем двигатели постоянного тока, одно- или 2-фазные, и имеют высокие показатели экономичности. Возможность получения в одной установке двух рабочих напряжений — фазного и линейного, и двух уровней мощности при соединении на «звезду» или «треугольник». Возможность резкого уменьшения мерцания и стробоскопического эффекта светильников на люминесцентных лампах путём размещения в одном светильнике трёх ламп (или групп ламп), питающихся от разных фаз. Благодаря этим преимуществам, трёхфазные системы наиболее распространены в современной электроэнергетике. Схемы соединений трехфазных цепейЗвездаЗвездой называется такое соединение, когда концы фаз обмоток генератора (G) соединяют в одну общую точку, называемую нейтральной точкой илинейтралью. Концы фаз обмоток потребителя (M) также соединяют в общую точку. Провода, соединяющие начала фаз генератора и потребителя, называются линейными. Провод, соединяющий две нейтрали, называется нейтральным. Трёхфазная цепь, имеющая нейтральный провод, называется четырёхпроводной. Если нейтрального провода нет — трёхпроводной. Если сопротивления Za, Zb, Zc потребителя равны между собой, то такую нагрузку называют симметричной. 5.Причины возникновения пожара Под пожаром понимают неконтролируемый процесс горения, сопровождающийся уничтожением материальных ценностей и создающий опасность для жизни людей. Причины возникновения пожаров (наиболее частые): - несоблюдение работниками правил пожарной безопасности; - безответственное, халатное или беспечное отношение работников к огню; - неисправность электрической проводки, электроаппаратуры, электроустановок, неадаптированность импортных приборов к отечественной электросети; - последствие взрыва при утечках или аварийных выбросах пожаро- и взрывоопасных сред; - проведение электро- и газосварочных работ, электро- и газорезки металла, других технологических процессов, связанных с применением открытого пламени или искрообразованием; - захламленность рабочей среды; - размещение излишков взрыво- и пожароопасных веществ в рабочей среде; - умышленный поджог. Более половины всех пожаров и взрывов на производстве происходят по причинам, связанным с нарушениями эксплуатации электроустановок. Очень часто пожары возникают из-за неосторожного обращения с огнем (от непогашенных окурков, газопламенных работ, куч сухого мусора и т.д.). Несоблюдение правил пожарной безопасности (вина человека) может быть как следствием незнания этих правил, так и их намеренного игнорирования. Человеческий фактор включает в себя: - недооценку пожарной опасности и ее последствий в результате убежденности, что вероятность возникновения пожара настолько мала, что ею можно пренебречь; - чувство безнаказанности, возникающее при снисходительном отношении ответственных должностных лиц к нарушениям противопожарных инструкций. Профилактические мероприятия для работников, не знакомых с правилами либо не умеющих ими пользоваться, — обучение, систематическая проверка знаний, отработка навыков профилактики и пожаротушения. Для работников, не желающих адекватно оценивать опасность, халатно относящихся к противопожарным регламентациям, профилактическими мероприятиями служат пропаганда и воспитание. Любое нарушение (невыполнение, ненадлежащее выполнение или уклонение от выполнения) требований пожарной безопасности не должно оставаться безнаказанным. Нарушения могут повлечь за собой, в зависимости от тяжести содеянного и обстоятельств происшествия, уголовную, административную, дисциплинарную или иную ответственность в соответствии с действующим законодательством Российской Федерации. Работники должны ясно это понимать. БИЛЕТ № 23 1.Подготовка к пуску, пуск. Эксплуатация и остановка поршневых насосов. К установке поршневых насосов предъявляются следующие требования: Обязательно должна быть герметичность всех соединений. Перед входом в насос на подающем и на выходе на напорном трубопроводах должны быть установлены контрольно-измерительные приборы(КИП). На трубопроводах не должно быть поворотов под острым углом. На трубопроводах должно быть минимальное количество поворотов и запорных устройств. Для предотвращения возникновения воздушных мешков всасывающий трубопровод должен быть максимально коротким, с углом подъема к насосу. Всасывающий трубопровод должен быть оборудован фильтром очистки рабочей жидкости. Если насос работает с подпором, то должны быть установлены задвижки и воздушные колпаки. Напорный трубопровод должны быть оборудован задвижкой, воздушными колпаками с устройством пополнения сжатым воздухом. Все операции по подготовке к пуску насоса производятся только по распоряжению начальства. Получив распоряжение о подготовке к пуску, машинист-оператор обязан сделать: Запись в сменном журнале. Убедиться в том, что причина остановки насоса устранена. Проверить все соединения двигателя, редуктора и насоса. Проверить состояние сальников. Проверить соединение насоса с всасывающим и нагнетательным трубопроводами. Проверить уровень масла в редукторе, масленках, маслобаке и подшипниках. Проверить систему охлаждения сальников. Проверить исправность подключения КИП и средств автоматики. Проверить целостность ограждающих конструкций и отсутствие посторонних предметов в рабочей зоне. Колпак или буферный сосуд на стороне всасывания заполняется необходимым количеством рабочей жидкости по уровню и открывается задвижка на подающем трубопроводе. Одновременно производится подготовка двигателя: для электродвигателя производится проверка сопротивления, изоляции, заземления кабеля и обмоток двигателя и пускателя, наличие смазки в подшипниках; для паровой машины производится осмотр и проверка приводов золотников в соответствии с предусмотренной инструкцией. После проведения предпусковых работ делается доклад начальнику или старшему по смене о готовности насосной установки к пуску. Пуск насоса: С приводом от электродвигателя. При наличии байпаса, производится при закрытой задвижке на напорном трубопроводе и открытой задвижке на байпасе. При отсутствии байпаса задвижку на напорной линии открывают сразу. После этого запускается двигатель, и насос начинает работу. Если запустить поршневой насос при закрытой задвижке на нагнетательной линии при отсутствии байпаса, это может привести к выходу из стоя насоса или привода. С приводом от паровой машины. Сначала открывают задвижки на напорном и всасывающем трубопроводах. После этого переходят к запуску машины: открывают краны продувки паровых цилиндров; затем открывается впускной клапан пара. Для продувки необходимо держать краны открытыми пока не произойдет прогрев паровых цилиндров до 200…250°С и прекратится выброс конденсата. После прогрева цилиндров и прекращения выхода конденсата, их необходимо закрыть и одновременно открыть краны у манометров. После этого паровпускным клапаном регулируют подачу пара в машину, выводя число ходов поршня до необходимых значений. Сразу после запуска поршневого насоса переходят к анализу технического состояния всех частей насоса и прослушиванию шумов. При отсутствии отклонений рабочих параметров от нормы, насос ставят под нагрузку. Время запуска насосной установки регистрируют в журнале. Во время работы поршневого насоса необходимо вести наблюдение за: показаниями КИП; исправностью смазочной системы; наличием масла; температурой масла (максимальный нагрев не > 70° С); посторонними шумами, при обнаружении которых диагностировать причины и устранить их; количеством газа в колпаках по уровнемерам и при необходимости восстанавливать требуемый уровень; работой сальников, меняя их набивку и при необходимости подтягивая. При работе насоса машинист-оператор регулирует подачу и напор в соответствии с установленными нормами технологического режима. По истечении определенного интервала времени производится фиксация показаний приборов в журнале. Во время эксплуатации поршневых насосов могут возникнуть любые неполадки. Отклонения от нормы в работе клапанов, рабочей камеры, цилиндра и колпаков диагностируют, анализируя снятые индикаторные диаграммы. При недостатке смазки, наличия воды и механических примесей в масле или перетяжке подшипников происходит перегрев подшипников выше допустимой температуры. Перегрев сальника происходит при сильной затяжке набивки или перекосе нажимной втулки. Схема остановки насоса при наличии байпаса: Открыть задвижку на байпасной линии; Закрыть задвижку на линии нагнетания; Выключить электродвигатель или прекратить подачу пара в паровую машину; Закрыть задвижки на линиях всасывания и нагнетания. Схема остановки насоса при отсутствии байпаса линии: Закрыть задвижку на всасывающей линии; Остановить двигатель; Закрывают задвижку на нагнетательной линии. До полной остановки насоса необходимо поддерживать циркуляцию смазки. Для этой цели используются ручные насосы. После остановки агрегата необходимо прекратить подавать воду, охлаждающую сальники. 2.Схема параллельного и последовательного включения центробежных насосов для совместной работы.

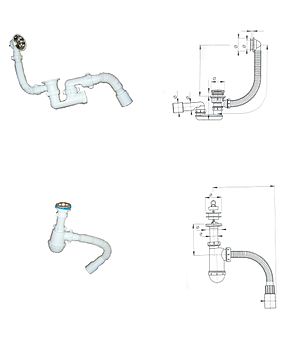

Последовательной называется работа насосов, при которой один насос (I ступень) подает перекачиваемую жидкость во всасывающий патрубок (иногда во всасывающий трубопровод) другого насоса (II ступень), а последний подает ее в напорный водовод В условиях проектирования и строительства насосных станций последовательную работу насосов применяют в тех случаях, когда жидкость подается по трубам на очень большие расстояния или на большую высоту. В некоторых случаях перекачивать жидкость можно только последовательно работающими насосами. Так, например, на насосных станциях, перекачивающих осадок, в момент запуска рабочего насоса требуется создать напор, который превышает напор, развиваемый насосом, и который можно создать при последовательной работе двух насосов. Последовательное соединение применяют и в тех случаях, когда необходимо при постоянном (или почти постоянном) расходе увеличить напор, что невозможно сделать одним насосом. Рассмотрим случай последовательной работы рядом установленных двух однотипных центробежных насосов. Напор одного насоса недостаточен даже для подъема воды на геометрическую высоту #г. При подключении второго однотипного насоса с такой же характеристикой оказывается, что насосы развивают напор, достаточный, чтобы поднять воду на высоту #г и преодолеть сопротивление в трубопроводе при заданной подаче. Режимная точка работы последовательно соединенных насосов определяется точкой К, полученной пересечением суммарной характеристики Q — #1+ц с характеристикой трубопровода Q —#тр. Если насосы установлены последовательно на одной станции, то при построении характеристики трубопровода необходимо учесть потери на участке от напорного патрубка насоса / до всасывающего патрубка насоса // и внести поправку в характеристику Q — #ц. Игнорировать потери в соединительном участке недопустимо, так как обычно диаметры арматуры и трубопровода, соединяющего насосы, принимают равными диаметру всасывающего патрубка насоса //. Вследствие больших скоростей движения жидкости потери напора на этом участке относительно велики. По этой же причине необходимо стремиться к максимальному упрощению соединительного трубопровода, по возможности избегая поворотов. Следует отметить, что последовательное соединение насосов обычно экономически менее выгодно, чем применение одного насоса. Два последовательно соединенных насоса приводят в действие следующим образом. При закрытых задвижках 1 а 2 включают насос /. После того как насос / разовьет напор, равный напору при закрытой задвижке, открывают задвижку / и пускают насос //. Когда насос // разовьет напор, равный напору 2#о, открывают задвижку 2. При последовательной работе насосов следует обращать особое внимание на выбор насосов, так как не все они могут быть использованы для последовательной работы по условиям прочности корпуса. Эти условия оговариваются в техническом паспорте насоса. Обычно последовательное соединение насосов допускается не более чем в две ступени. Последовательно соединенные насосы можно расположить в одном машинном зале, значительно сократив эксплуатационные затраты и капитальные вложения на строительство здания станции, но в этом случае необходимо устанавливать арматуру повышенной прочности и выполнять более массивные крепления и упоры труб. Поэтому иногда целесообразнее размещать насосы на отдалении друг от друга при транспортировании воды на большое расстояние. 3.Возможные дефекты деталей насосов: подшипников качения. Центробежные насосы работают при большом числе оборотов — до 2900 об мин, поэтому даже небольшая несоосность валов насоса иэлектродвигателя приводит к появлению значительных вибраций. Этот дефект устраняется исправлением неточности центрирования валов насосаи двигателя. Интенсивность износа шеек валов зависит от качества исполнения трущихся пар и ухода за их работой. У насосов, перекачивающих горячие продукты, часто выходит из строя резьба на валу вследствие пригорания к ней нарезки защитной гильзы. Поэтому сборку гильзы надо производить после предварительного смазывания нарезки мастикой из тонкомолотого серебристого графита на машинном масле. При ремонте роликовых подшипников производят восстановление посадочных натягов, исправление отдельных дефектов, перекомплектовку с заменой отдельных деталей. В зависимости от характера дефектов и объема работы ремонт подшипников делят на ремонт без переборки роликов и ремонт с переборкой роликов. При ремонте без переборки роликов заменяют съемное (внутреннее или наружное) кольцо для восстановления радиального зазора, восстанавливают наращиванием посадочных поверхностей колец натяги на валу или в гнезде корпуса, восстанавливают плотность посадки ослабших заклепок с заменой оборванных. Наиболее часто встречаются такие дефекты деталей центрифуг из конструкционных сталей, как износ шеек валов в подшипниках скольженияи потеря посадочных размеров под подшипники качения либо на конусе под посадку ротора на веретено или вал. Для исправления этих дефектов используют специфические виды сварочных работ. Местные дефекты вала устраняют электросваркой с предварительной разделкой кромок трещины до цельного металла. После сварки деталь зачищают и шлифуют. Исправлению формы шеек валов предшествует их измерение по поясам I—III (рис. 36) микрометрической скобой, которую подбирают по номинальному диаметру шейки. При этом определяют, насколько должен быть уменьшен диаметр шеек при полном устранении дефекта. Валы, имеющие неперпендикулярность заплечиков больше допускаемой, должны быть исправлены механической обработкой. В неответственных случаях допускается исправление дефектавручную. Ревизия шатунных подшипников и исправление дефектов выполняют в порядке, аналогичном ревизии коренных подшипников скольжения, с теми же допусками с разницей лишь в том, что на краску подшипник проверяют не отдельными половинками, а весь в сборе. Радиальный зазор в шатунном подшипнике не более 0,07% диаметра шейки вала, а суммарный осевой зазор не менее 0,5 мм. Зазор между верхним вкладышем и шейкой валадолжен составлять 0,001 диаметра шейки вала. Этот зазор регулируютпрокладками, которые устанавливают между верхней и нижней половинкой подшипника. После проверки и исправления дефектов, перечисленных в пунктах 1—4, перекос возможен только в направлении оси вала. Этот перекос объясняется непараллельностью оси крейцкопфного подшипника осикривошипной шейки коленчатого вала. При ревизии выполняют контроль фактических зазоров и сопоставление их с указанными в формуляре проверку правильностицентрирования осей валов привода, редуктора (при электроприводе) и турбокомпрессора оценку состояния поверхности шеек валов и упорного диска проверку плоскостности и биения упорного диска проверкулабиринтных уплотнений с исправлением деформированных гребней или заменой поврежденных частей осмотр рабочих колес турбокомпрессора для выявления износа и трещин в креплениях дисков и лопаток проверку состояния баббитового слоя вкладышей радиальных подшипников и упорных колодок радиально-упорного подшипника (недопустимы забоины, трещины, включения посторонних частиц, отслаивание и др.) контроль состояния поверхностей зубьев зубчатых соединительных муфт измерение натягов между опорными подушками вкладышей и расточками корпусов подшипников оценку состояния диффузоров и диафрагм, выявление трещин и дефектов проверку зубьев колеса и шестерни редуктора (в двухкорпусных машинах—двух редукторов) проверку готовности кдальнейшей работе главного и пускового смазочных насосов проверку герметичности соединения контактных пар и деталей торцовогоуплотнения. При недостаточном зазоре шейка вала будет надирать вкладыши и следы будут обнаружены на внутренней поверхности обеих его половин. Для исправления этого дефекта расшабривают баббитовую заливкуверхнего вкладыша по всей поверхиости и нижнего — по бокам. Закладывать между вкладышами прокладки для получения необходимого зазора не разрешается. При ремонте футерованных деталей (станины, валы и т. п.) целесообразна только ручная аргоно-дуговая сварка. Исправлению должно предшествовать определение всех мест несплошности футеровки путем смазывания ее поверхности раствором медного купороса. При исправлении футерованных стальных деталей первый корневой проход следует выполнять с применением проволоки Св. 07Х25Н13. Ни в коем случае нельзя заваривать дефект за один проход. При исправлении футерованных чугунных деталей нужно избегать расплавления чугуна. С этой целью в корень разделки запускают закладку из сварочной проволоки или узкой полосы нержавеющей стали. При замене больших участков футеровки, когда трудно обеспечить плотное прилегание нержавеющей стали к основной детали, следует применять для стальных деталей электрозаклепку, а для чугунных — постановку шпилек из нержавеющей стали, привариваемых затем к футеровке. При пуске механизированных печей (конвейерных, толкательных, с шагающим подом и т. д.) по достижении температуры в печах выше 100° С следует механизмы привести в движение во избежание перегрева, а при температуре 300—400° С они должны работать под нагрузкой. Необходимо в этот период особенно тщательно следить за работой меданизмов и при появлении каких-либо дефектов разогрев печи остановить до их исправления. В печах прокатных цехов, имеющих водоохлаждаемые стелюги, при сушке кладки следует включить циркуляцию воды, не допуская повышения температуры ее при выходе из стелюг выше 40—50° С. Это относится также и к тем случаям, когда в печах имеются другие элементы, охлаждаемые водой (заслонки, рамы окон, валы и т. д.). 4.Гидравлические затворы, их высота, где и для чего они устанавливаются. Гидравлический затвор (гидрозатвор, сифон) — обязательный элемент, которым должны быть оборудованы все без исключения приёмники сточных вод, установленные на канализационной сети.  Внешний вид |