Бондаренко. Брянский государственный технический университет

Скачать 7.13 Mb. Скачать 7.13 Mb.

|

|

4.2.1. Способы повышения сопротивляемости сварных соединений легированных сталей холодным трещинам Эти способы основаны на устранении (уменьшении) отрицательного действия факторов, обусловливающих образование XT, путем: а) регулирования структуры металла сварного соединения; б) снижения концентрации диффузионного водорода в шве; в) снижения уровня сварочных напряжений. Целью регулирования структуры металла сварного соединения является уменьшение содержания закалочных составляющих – мартенсита и нижнего бейнита, повышения температуры их образования, уменьшения размеров действительного аустенитного зерна. Это возможно путем выбора рационального состава стали, сварочных проволок и регулирования термического цикла сварки. При выборе марки стали предпочтительными являются комплексно-легированные стали с минимально возможным содержанием углерода, одновременно легированные Mo, W, Ti. Высокая стойкость к XT характеризует и микролегированные стали (Мо–Ni–V) < 0,5 % при С < 0,1 %. Эффективно применение сварочных материалов, имеющих более низкие Т кристаллизации и превращения аустенита, чем у основного металла, а также повышенную растворимость Н и низкий коэффициент его диффузии. Так, при сварке ферритно-перлитных сталей аустенитным присадочным металлом резко повышается сопротивляемость металла XT. Если Тпл проволоки меньше Тпл металла, создают условия для "залечивания" (заполнения) очагов зарождения трещин жидким металлом: Тпл проволоки Св-08Х20Н9Г7Т = 1460 °С, а у проволоки Св-08ГА Тпл = 1520 °С.

Наиболее часто для предотвращения XT применяют предварительный или сопутствующий подогрев, который способствует переходу металла в пластичное состояние (Ткр > 100 °С), снижению остаточных напряжений, эвакуации водорода ("отдых") и уменьшению скорости охлаждения. Если подогрев нецелесообразен, рекомендуют отпуск сварного соединения непосредственно после сварки. При этом снижается уровень ост, твердость, повышается пластичность и ударная вязкость. Способы снижения концентрации Н в металле сварного соединения основаны на устранении источников снабжения атмосферы дуги водородом. Это прокалка электродов при 400...500 °С в течение 3...4 ч, а флюсов – при 500...600 °С, осушение защитных газов, очистка свариваемых кромок и проволок от ржавчины, масла и других загрязнений. Предусматривается связывание водорода в атмосфере дуги в нерастворимые в жидком железе соединения. Наиболее эффективны основные покрытия электродов и флюсы с CaF2, а также содержащие FeO. Аналогичный эффект достигается при сварке в СО+О2, Аг+О2, и т.п. Во всех случаях сварку осуществляют на постоянном токе обратной полярности. Снижение уровня сварочных напряжений достигается путём рационального конструирования (минимальные размеры швов, их симметричное расположение, применение обратного прогиба и т.п.), рациональной технологии сборки и сварки (сварка с минимальной погонной энергией, правильный порядок наложения швов и т.п.), пластического деформирования после сварки (прокатка роликом, проковка, обработка взрывом, виброобработка сварочного изделия). Для снижения остаточных напряжений (перемещений) применяют как общий нагрев конструкции (отпуск, отжиг), так и местный. 4.3. Ламелярные трещины ЛТ – трещины в ЗТВ, образующиеся параллельно поверхности свариваемых листов, имеющие ступенчатый, каскадный характер. Визуально наблюдаются после окончания сварки и охлаждения. Излом хрупкий, без следов окисления, большую часть которого составляют плоские древовидные участки (имеющие вид расщепленного дерева). Эти участки совпадают со слоистостью металла, образующейся в результате прокатки, и по этой причине трещины получили название ламелярных (слоистых трещин). Образуются ЛТ, как правило, в угловых и тавровых соединениях низколегированных сталей мартеновского и конвертерного производства под действием сварочных напряжений, направленных по толщине свариваемых листов. По внешним признакам напоминают XT. С увеличением содержания углерода в стали возможно образование и XT, и ЛТ, а при С > 0,3 % преимущественно образуются XT. Образование ЛТ связано с наличием в металле вытянутых плоских неметаллических включений типа сульфидов и силикатов. Разрушение металла связано с механическим отделением неметаллических включений от металлической матрицы, отрыв неметаллических включений вследствие различной величины термического расширения и т.п. Для предотвращения ЛТ необходимо конструировать и изготавливать узел так, чтобы сварочные напряжения по направлению толщины листа были минимальны, применять предварительный и сопутствующий подогрев, осуществлять наплавку на свариваемые кромки. Наиболее эффективный способ – повышение качества стали путём снижения содержания серы. 4.4. Трещины повторного нагрева Трещины повторного нагрева (ТПН) образуются в процессе высокого отпуска сварного соединения с целью снятия сварочных напряжений. Они характерны для низколегированных и легированных сталей, в особенности для перлитных жаропрочных Сг-Mo-V сталей. ТПН – межкристаллическое разрушение в крупнозернистой части ЗТВ. Критический интервал температур растрескивания составляет 500...700 °С. Образование ТПН связывают с локальной пластической деформацией ползучести, обусловливающей релаксацию (снятие) сварочных напряжений. Нагрев и выдержка при 500...700 °С приводят к выделению мелкодисперсных частиц карбидов в теле зерна. Упрочнение последних способствует развитию пластических деформаций преимущественно в приграничных областях зерен. В результате относительного смещения зерен на их стыках появляются пики микронапряжений, которые являются причиной зарождения микротрещин. Образование микротрещин облегчается сегрегацией примесей на границах зерен, снижающих их прочность сцепления. Склонность к ТПН зависит от состава стали, микроструктуры ЗТВ и величины остаточных сварочных напряжений. Наличие в стали Сг, Mo, V, а также Сu, Ti, Nb и примесей Р, S, Sn, Sb и др. способствует появлению склонности к растрескиванию. Меры предотвращения ТПН предусматривают выбор рационального легирования стали, особенно уменьшение до возможного минимума Мо и V, снижение уровня остаточных напряжений в сварных узлах и повышение Т отпуска свыше 700 °С. 4.5. Хрупкие разрушения Хрупкое разрушение (ХР) характеризуется тем, что оно не сопровождается заметной пластической макродеформацией и происходит при действии средних напряжений, не превышающих Т. Траектория разрушения близка к прямолинейной, излом нормален к поверхности и имеет кристаллический характер. Хрупкие разрушения, как правило, являются внутрикристаллическими. Разрушение в большинстве случаев происходит под действием нормальных напряжений и распространяется вдоль наименее упакованной кристаллической плоскости, называемой плоскостью слома (отрыва). Но иногда (водородное насыщение, коррозия и др.) ХР может быть межкристаллическим. ХР часто происходит внезапно и распространяется с большой скоростью и малыми затратами энергии. В ряде случаев оно приводит к катастрофическим разрушениям в сварных конструкциях в процессе эксплуатации. Металлы и сплавы с ОЦК-решеткой разрушаются пластично (вязко) или хрупко в зависимости от состава и условий эксплуатации. Примеси и легирующие элементы, блокирующие подвижность дислокаций, повышают склонность к ХР. Переход от пластичного к хрупкому разрушению может произойти при снижении температуры, увеличении скорости деформирования и остроты надреза. Процесс хрупкого разрушения может включать три этапа: возникновение трещины, медленное (стабильное) ее развитие и лавинообразное распространение разрушения. Отдельные конструкции допускаются к эксплуатации с трещиной при условии контроля за их медленным развитием. В сварных соединениях легированных сталей наибольшую степень охрупчивания получают участки на расстоянии 0,1 мм от линии сплавления вследствие укрупнения зерна и образования твердых и малопластичных составляющих структуры в результате превращения аустенита (трансформационное охрупчивание). Причиной охрупчивания является и сегрегация примесей на границах зерен, обусловливающая межзеренное ХР. Снижение степени охрупчивания достигается технологическими и металлургическими мерами. Для низкоуглеродистых сталей это ограничения g/v или высокий отпуск сварного соединения. Для легированных сталей технологические меры аналогичны применяемым для предотвращения XT. Легирование сталей Mo, Ni, снижение содержания S, P, O, N и Н снижает их склонность к ХР. Стали электрошлакового и вакуумно-дугового переплава имеют высокое сопротивление ХР. 4.6. Термическая обработка сварных соединений Термическая обработка – тепловое воздействие на металл, при котором происходит изменение строения, фазового или напряженного состояния, уровня свободной энергии, величины микро- и макронапряжений (рис. 30).  Рис. 30. Виды термической обработки Для различных по составу сталей воздействие источника сварочного тепла на зоны сварного соединения будет различным. В соответствии с этим различны задачи последующей термической обработки сварных соединений. Закалка аустенитных сталей – нагрев до Т = 1050...1200 °С с последующим охлаждением на воздухе, в масле или воде. При такой обработке в аустените растворяются карбиды и сталь становится гомогенной, однородной, чисто аустенитной. Такую обработку называют аустенизацией. Закалка конструкционных сталей – нагрев до температуры на 50...100 °С выше Ас3 (завершение перехода ), небольшая выдержка и охлаждение со скоростью более критической в воде, масле или на воздухе. Основной фазой при этом должен стать мартенсит. Закалка является промежуточной операцией термической обработки. Высокий отпуск закаленных сталей – нагрев до температуры несколько ниже Ас1 (550...650 °С), длительной выдержки и последующего медленного охлаждения. При этом происходит распад мартенсита с образованием мелкой ферритно-цементитной смеси – сорбита, понижение прочности и повышение пластичности и ударной вязкости, а также снижение остаточных напряжений. Старение – нагрев до Т = 300...650 °С и длительная выдержка с последующим медленным охлаждением. При этом происходит выделение мелкодисперсных упрочняющих фаз, повышается прочность, а вязкость и пластичность понижаются. Но если выделение дисперсной фазы происходит из вязкой матрицы, то операция старения позволяет повысить и вязкость за счет свойств матрицы. Применяется для аустенитных и высоколегированных мартенситно-стареющих сталей С, V, Ti, Nb, Mo, А1, которые образуют карбиды, интерметаллиды и карбидонитриды. Нормализация – нагрев до температур на 100...150 °С выше Ас3, непродолжительная выдержка и охлаждение на спокойном воздухе. При этом обеспечиваются перекристаллизация и изменение зерна в перегретой стали, однородность, гомогенность состава и размеров зерна, улучшаются механические свойства, снижается уровень остаточных напряжений. Отпуск в зависимости от температурного интервала может быть низким (при 120...250 °С), средним (при 350...450 °C) и высоким (при 500...650 °С). Низкий и средний отпуски не преследуют цели изменения фазового состава или структуры стали, а применяются для снижения микро- или макронапряжений в обрабатываемом изделии. Отпуск увеличивает подвижность атомов, способствует переходу системы в более равновесное и однородное состояние. Отпуск, даже низкий, способствует началу распада мартенсита, уменьшению искажений решетки и снижению микронапряжений. Для сталей, закаленных на мартенсит, снижение уровня микронапряжений начинается с температуры 150 °С и завершается после выделения углерода из решетки –железа и начала коагуляции образовавшихся карбидов (350...450 °С). Другим фактором, создающим микронапряжения, является наклеп. Снять эти напряжения можно при нагреве на 150...200 °С. Процесс этот называют возвратом (возврат к неискаженной кристаллической решетке). Возникновение макронапряжений связано с неравномерностью нагрева сварного соединения, с термодеформационным циклом сварки, а также с изменением объема, сопровождающим структурные изменения в стали. Все это приводит к образованию временных или остаточных напряжений. Остаточные напряжения могут быть снижены технологическими (изменение погонной энергии при сварке, правильная последовательность наложения швов и др.) и термическими способами (предварительный или сопутствующий подогрев, высокий отпуск). Подогрев уменьшает градиент температур между зонами сварного соединения и разницу объемных изменений в металле, обеспечивает распад аустенита при более высокой температуре с образованием более равновесных структур. Отжиг – нагрев выше Ас1, длительная выдержка и медленное охлаждение (50...100 °С/ч). При этом обеспечиваются гомогенизация состава стали, минимальный уровень остаточных напряжений, низкая твердость и прочность стали. Однако наблюдается существенное укрупнение зерен феррита. Для сварных конструкций применяются редко. В частности, выполняют рекристаллизационный отжиг (отпуск) – нагрев холоднодеформированной стали до температуры 450...500 °С. Термомеханическая обработка (ТМО) стали заключается в пластической деформации, проводимой для повышения плотности дислокаций, которая наследуется при последующей термической обработке. При высокотемпературной ТМО (ВТМО) деформация металла происходит при температуре, которая выше температуры рекристаллизации. ВТМО может быть использована для повышения прочности сварных соединений. Для этого применяют проковку или прокатку сварного шва, нагретого до Т = 850...950 °С. При последующем охлаждении повышается прочность металла шва и наследуется повышенная плотность дислокаций. Если металл содержит элементы, способные вызвать эффект дисперсного упрочнения (V, N, Ti и др.), то эффект упрочнения увеличивается. ВТМО – проковка или прокатка сварного шва, нагретого до Т = 850...950 °С. Контрольные вопросы к главе 4 1. Какими факторами определяется сопротивляемость сварного соединения образованию горячих трещин? 2. Какие способы применяются для повышения сопротивляемости сварных соединений образованию горячих трещин? 3. Как влияет химический состав металла шва на процесс образования горячих трещин? 4. Как можно изменить темп деформаций при сварке и пластичность металла шва? 5. Что такое холодная трещина? 6. Какие факторы способствуют образованию холодных трещин? 7. Для чего применяют предварительный подогрев металла? 8. Какой вид термообработки позволяет повысить вязкость сварного соединения? 5. СВАРКА ЖАРОПРОЧНЫХ ПЕРЛИТНЫХ СТАЛЕЙ Жаропрочными (теплоустойчивыми) принято называть стали, предназначенные для длительной работы при Т < 600 С. Они широко применяются для изготовления деталей энергетического, нефтехимического и химического машиностроения. Это связано с их сравнительно низкой стоимостью и высокой технологичностью, способностью длительно работать под напряжением и при высоких температурах, длительной прочностью, жаропрочностью и стабильностью свойств во времени. Так, сварное соединение в условиях ТЭС и АЭС испытывают термомеханические нагрузки (Т < 600 °С, Р < 25 МПа) в течение длительного времени (15 лет) при наличии коррозионного воздействия и нейтронного облучения. Высокая работоспособность этих сталей обусловлена оптимальным легированием 0,5...2,0 % Сг, 0,1...0,3 % Мо, 0,1...0,3 % V, а также небольшим количеством редкоземельных металлов и В (табл. 4). Легирование Сг упрочняет твердый раствор, повышает жаростойкость сталей, предотвращает графитизацию в процессе эксплуатации при Т > 450°С и повышает длительную прочность. Mo повышает сопротивление ползучести, температуру рекристаллизации железа и его прочность при высоких температурах, способствует образованию упрочняющей фазы Лавеса Fe2Mo. Образование Fe2Mo происходит с уменьшением объема и сопровождается "отрицательной" ползучестью. V совместно с С обеспечивает упрочнение стали высокодисперсными карбидами VC и способствует стабилизации карбидной фазы как элемент, обладающий высоким сродством к углероду. Таким образом, жаропрочность этих сталей обусловлена тем, что значительная доля Сг, Мо и V находится в твердом растворе, легируют и упрочняют феррит, затрудняют процессы диффузии и самодиффузии при высоких температурах. С другой стороны, Сг, Мо и V образуют карбиды, обладающие высокой стойкостью против коагуляции при нагреве. Оптимальное сочетание механических свойств изделий из перлитных жаропрочных сталей достигается применением нормализации или закалки с последующим температурным отпуском. При этом обеспечивается структура, состоящая из дисперсной феррито-карбидной смеси. У Cr–M–V сталей наблюдается бейнитная составляющая структуры. Для жаропрочных перлитных сталей т = 250...35 МПа, в = 400...500 МПа, = 15...20 %, = 30...50 %. Таблица 4 Химический состав жаропрочных перлитных сталей

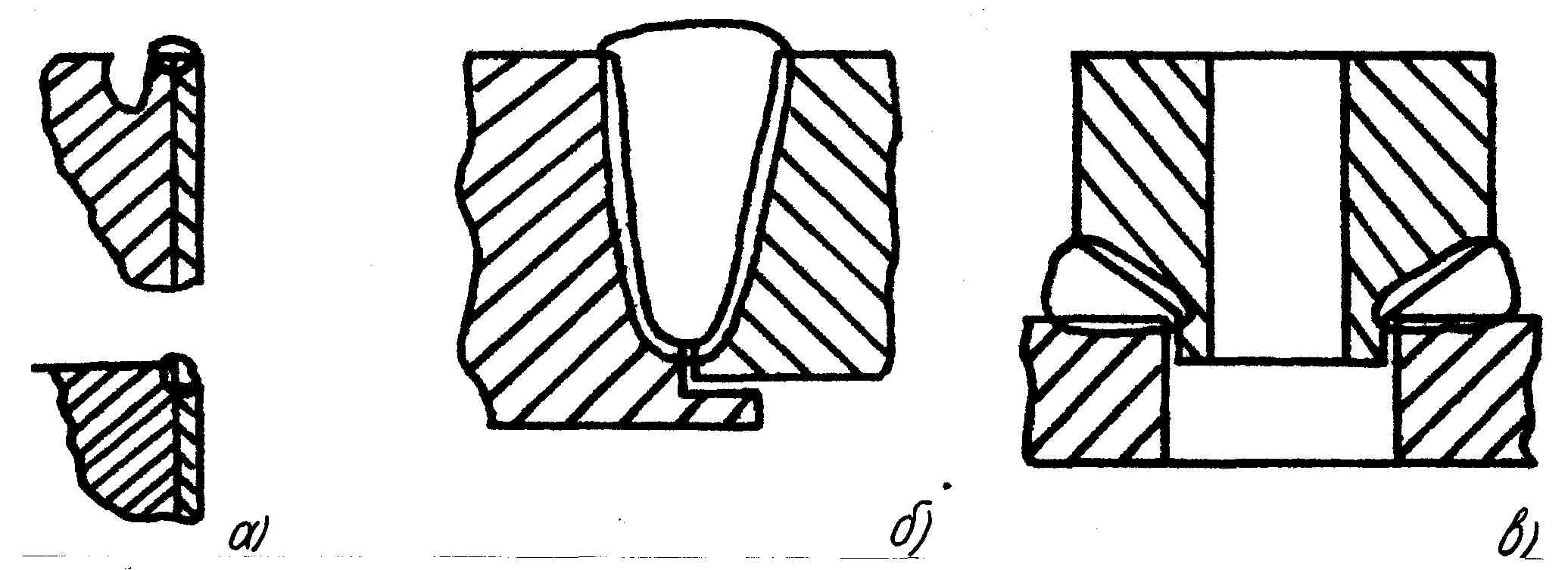

5.1. Трудности при сварке жаропрочных перлитных сталей Основными трудностями при сварке этих сталей являются: – конструктивные особенности сварных соединений; – необходимость обеспечения свойств сварного соединения, близких или равных свойствам основного металла в течение длительного времени эксплуатации (10–15 лет); – разупрочнение в зоне термического влияния; – склонность металла шва и ЗТВ сварного соединения к образованию ХТ. 1. Большинство сварных соединений из жаропрочных сталей характеризуется наличием концентратов напряжений, многослойных швов, остающихся подкладок, больших толщин и т.п. (рис. 31).  Рис. 31. Сварные соединения труб с трубными досками (а), стыковые соединения труб (б) и соединение патрубка с корпусом (в) При сварке труб с трубными досками, патрубков и труб в корне шва существует конструктивный концентратор в виде непровара. При многослойной сварке происходит нарастание пластической деформации, ширина зоны которой в 2...3 раза превышает ЗТВ. Средняя остаточная пластическая деформация оценивается величиной 0,5...1,7 %. Эти и другие факторы обусловливают наличие в сварных соединениях этих сталей остаточных сварочных напряжений и т.п. Снизить влияние данных факторов на работоспособность соединения можно путем тщательного выбора и применения технологических параметров сварки (режим, материалы, порядок наложения швов и т.п.). 2. В условиях длительной эксплуатации при Т = 450...600 °С возможно развитие диффузионных процессов между основным металлом и металлом шва. В первую очередь, это относится к углероду, обладающему высокой диффузионной подвижностью. Миграция углерода может наблюдаться даже при небольшом различии в легировании их карбидообразующими элементами. Образование в процессе эксплуатации обезуглероженной (ферритной) прослойки приводит к снижению прочности и пластичности сварных соединений и к локальному разрушению. В связи с этим сварочные материалы должны обеспечивать химический состав металла шва, близкий к основному металлу. В отдельных случаях при необходимости отказаться от подогрева и термической обработки используют сварочные материалы, обеспечивающие получение металла шва на никелевой основе. Диффузионная подвижность элементов в сплавах на никелевой основе при 450...600 °С значительно меньше, чем в сталях перлитного класса. 3. Разупрочнение в ЗТВ обусловлено влиянием термического цикла сварки или термообработки сварного соединения на термически обработанный основной металл (нормализации с последующим отпуском). В ЗТВ, где металл был нагрет в интервале Ас1–температура отпуска стали, возникают участки разупрочнения. При этом длительная прочность соединения монет быть снижена на 15...20 % по сравнению с основным металлом. Степень разупрочнения зависит не только от режимов термообработки, но и от параметров процесса сварки. Чем больше величина погонной энергии сварки, тем больше зона разупрочнения. Разупрочнение металла околошовной зоны могло бы быть устранено объемной термической обработкой, но она ограничивается габаритными размерами печей и другими трудностями. Для уменьшения зоны разупрочнения сварку осуществляют узкими валиками без поперечных колебаний на оптимальных режимах. 4. Холодные трещины – хрупкие разрушения жаропрочных перлитных сталей, возникающие в процессе сварки (или после неё). Причинами их появления являются образование метастабильных структур (троостита, мартенсита) в участках ЗТВ, нагретых выше Ас1, охрупчивание сварных соединений под влиянием водорода, действия "силового" и "масштабного" факторов. Образование закалочных структур в сварном соединении определяется системой легирования сталей и скоростью охлаждения при сварке. Так, хромомолибденовые стали менее склонны к закалке, чем хромомолибденованадиевые. Наиболее трудным является предотвращение образования XT в металле шва и околошовной зоне. Для предотвращения образования XT сварку производят с предварительным подогревом и последующей термообработкой. Действие силового и масштабного факторов связаны с образованием растягивающих сварочных напряжений первого рода, жесткостью сварных конструкций, размерами изделий и толщиной свариваемых деталей. 5.2. Технология сварки и свойства сварных соединений Высокое качество сварных соединений определяется термическим циклом сварки, температурой сопутствующего подогрева, содержанием диффузионного водорода в металле шва и термической обработкой. Повышение Тпп приводит к переходу металла шва и ЗТВ из хрупкого состояния в вязкое (табл. 5). Для большинства перлитных жаропрочных сталей Тхр (50) составляет 100...120 °С, что определяет минимальную Тпп. Но излишне высокая Тпп может привести к распаду аустенита в высокотемпературной области с образованием грубой ферритно-перлитной структуры, термическому старению и синеломкости. Таблица 5 Критическая температура хрупкости Ткр (50) металла шва и ЗТВ

Снижение пластичности и вязкости при одновременном повышении прочностных свойств при деформировании металла в температурном интервале синего цвета побежалости (200...250°С) называется синеломкостью. Это явление обусловлено тем, что при определенных условиях атомы внедрения – углерод и азот, находящиеся в твердом растворе, – начинают взаимодействовать с дислокациями и как бы блокируют их. Изменение свойств сварного соединения после длительной выдержки при Т = 300...350 °С (повышение в и снижение пластичности) называют термическим старением. При этом выделяются карбиды и нитриды, блокирующие плоскости скольжения дислокаций. Таким образом, для предупреждения образования XT оптимальные Тпп ограничены естественными границами снизу – хладноломкостью, а сверху – синеломкостью, или термическим старением. Тпп мин = Тхр (50) + (20...40) °С. Тпп макс < Тсин; Тпп макс < Ттер.ст (Из 2-х выбирают меньшее). Рекомендуемая Тпп представлена в табл. 6. Основное требование к сварочным материалам – обеспечить свойства и химический состав наплавленного металла, близкие к основному металлу. Это связано с опасностью развития диффузионных процессов в условиях длительной эксплуатации соединений при высоких температурах. Таблица 6 Температура подогрева и режим отпуска некоторых жаропрочных перлитных сталей

В отдельных случаях, когда невозможно обеспечить требуемый тепловой режим сварки, допускается использование электродов на никелевой основе (ЦТ-36) или АрДС проволокой Св-08Н60Г8М7Т. Для уменьшения содержания в сварном соединении диффузионного водорода сварочные материалы подвергают прокалке и очистке. Так, электроды прокаливают при температуре Т = 450...480°С в течение 3 часов, флюсы – при Т = 600...700 °С в течение 5 часов. При этом удается удалить даже кристаллизационную влагу. Для предотвращения увлажнения флюса и электродов после прокалки их необходимо хранить в герметичной таре, в сушильных шкафах или помещениях с относительной влажностью воздуха до 50 % (не более 10–15 дней). Необходимо также очистить поверхность свариваемых кромок от ржавчины, масел и других загрязнений. Вторым путем уменьшения Н2 в сварном соединении является применение кислых флюсов и связывание атомарного водорода в стойкое химическое соединение HF. Третьим путем уменьшения H2 является уменьшение поглощения ионизированного водорода (Н+) металлом шва. Это обеспечивается применением постоянного тока обратной полярности. При сварке неплавящимся электродом также снижается содержание Н2, так как присадочный металл имеет более низкую температуру. Допустимое содержание Н2 составляет 1,5 см3/100г. При этом не наблюдается XT в сварном соединении. Режим сварки должен обеспечивать оптимальную скорость охлаждения соединения, исключающую образование неблагоприятных структур. Эта скорость охлаждения Vox лежит в пределах от 1,5 до 20 °С/с. Оптимальную Vox удобно задавать путем регламентирования погонной энергии сварки q/v. Режим сварки определяется по формуле где q/v – рекомендуемая погонная энергия, кДж/см; к – коэффициент полезного действия (для АДС к = 0,9...0,95; для РДС – к = 0,7...0,8); Uд – напряжение на дуге, В; Iсв – сила сварочного тока, А; Vсв – скорость сварки, см/с. Для РДС применяют электроды с основным (фтористо-кальциевым) покрытием, обеспечивающие высокие свойства сварного соединения и низкое содержание Н. Сварку осуществляют предельно короткой дугой на постоянном токе обратной полярности узкими валиками без поперечных колебаний с тщательной заваркой кратера. Для сварки Сг-Мо сталей 12ХМ, 15ХМ и 20ХМЛ используют электроды типа Э-09Х1М марок ЦУ-2ХМ диаметром 3 мм и более и электроды ЦЛ-38 диаметром 2,5 мм. Для сварки Сг-Мо-V сталей 12Х1МФ, 15Х1М1Ф, 20ХМФЛ и 15Х1М1ФЛ – электроды типа Э-09Х1МФ марок ЦЛ-20, ЦЛ-45 диаметром 3 мм и более, электроды ЦЛ-39 диаметром 2,5 мм. АДС под слоем флюса применяют для сварки изделий толщиной более 20 мм. Для уменьшения разупрочнения в околошовной зоне рекомендуют использовать режимы с малой погонной энергией, указанные в табл. 7. Таблица 7 Режимы АДС жаропрочных перлитных сталей

Сварку выполняют на постоянном токе обратной полярности. Для сварки применяют малоактивные низкокремнистые низкомарганцовистые солеоксидные флюсы ФЦ-11, ФЦ-16, ФЦ-22, обеспечивающие малое содержание дисперсных оксидных включений. Содержание кислорода в металле швов составляет не более 0,04...0,05 %, серы и фосфора – не более 0,025 % каждого. Проволоки Св-08МХ и Св-08ХМ используют для сварки Сг-Мо сталей, а Св-08ХМФА – для сварки Сг-Мо-V сталей. Сварку в CО2 применяют для выполнения однопроходных швов (есть опасность шлаковых включений между слоями) и заварки дефектов литья. При сварке Сг–Мо сталей применяется проволока Св-08ХГСМА, при сварке Сг–Мо–V проволока Св-08ХГСМФА. Сварку выполняют на постоянном токе обратной полярности проволоками диаметром 1,6 мм (Iсв = 140...200 А, Uд = 20...22 В) и диаметром 2,0 мм (Iсв = 280...340 А, Uд = 26...28 В). Аргонодуговую сварку применяют для выполнения корневого шва при многопроходной сварке труб, поверхностей котлов нагрева и паропроводов. При этом используются проволоки Св-08ХМ, Св-08ХМФА и Св-08ХГСМФА. При нормальной температуре свойства сварных соединений находятся на уровне соответствующих свойств свариваемых сталей. При температуре 450...570 °С свойства сварных соединений несколько уступают свариваемым сталям (табл. 8). Таблица 8 Длительная прочность сварных соединений за 106 ч

Это обусловлено разупрочнением сталей в околошовной зоне под действием термического цикла сварки в результате дополнительного отпуска и неполной перекристаллизации. 5.3. Термическая обработка сварных соединений Сварные соединения, работающие в условиях ползучести, без термообработки после сварки не обеспечивают эксплуатационной надежности ввиду структурной неоднородности и наличия остаточных напряжений. Исключение составляют соединения из сталей 12ХМ, 15ХМ, 12Х1МФ, 12Х2МФСР при толщине до 6 мм. Основным видом термообработки является отпуск. Он стабилизирует структуру (твердость) сварного соединения и снижает остаточные напряжения. Отпуск позволяет применять сварочные материалы с низким содержанием углерода, что обеспечивает технологическую прочность сварных соединений. Температура и время отпуска определяются химическим составом и толщиной материала (табл. 9). Так, с увеличением содержания С, Мо, V, повышающих релаксационную стойкость сталей, температура и время выдержки увеличиваются. Недостатком отпуска является невозможность полного выравнивания структуры. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||