Цех обжига цементного завода

Скачать 1.26 Mb. Скачать 1.26 Mb.

|

|

Потребность в материалах для производства цементов.

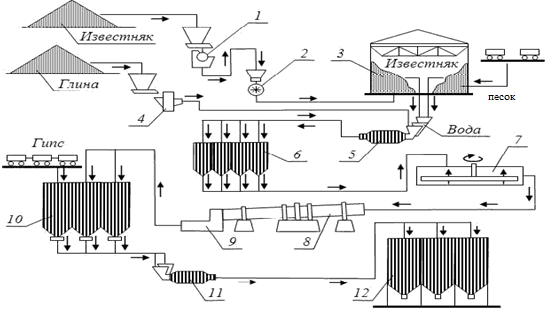

6. Описание технологического процесса Выбор и описание технологического процесса при выбранном способе производства. Производство цемента по мокрому способу. Через бункер приёма и разгрузки добавки (гипс, песок) поступают на закрытый склад, оборудованный грейферными каналами. С помощью каналов гипс и диатомит поступают в отделение дробления и сушки в бункера, откуда через тарельчатые питатели и весовые дозаторы попадают в валковую, с зубчатыми вилками, дробилку и измельчаются в одну стадию, затем отправляются в силосы. Песок после дробления дополнительно высушивают до определённой влажности в аэросушилке кипящего слоя и отправляется на силосный склад, куда после обжига и охлаждения транспортируется клинкер с помощью ковшевого конвейера. Дымовые газы и аспирационный воздух из сушилки направляется на двух стадийную очистку; сначала в циклон, затем в электрофильтр и через дымосос выбрасывается в окружающую среду. Пыль, осевшая на винтовой конвейер, очищается через циклон. По ленточному конвейеру клинкер, гипс и диатомит порциями через весовые дозиметры поступают в отделение помола в трубчатую мельницу, работающую по замкнутому циклу центральной разгрузкой, чтобы иметь возможность своевременно удалить мелкую фракцию и использовать её в дальнейших операциях, а крупную фракцию отправить на повторный помол. Однако и крупная и мелкая фракции через элеватор дополнительно поступают в сепаратор на классификацию. Мелкая фракция через выносные циклоны сепаратора отправляется на склад цемента в силос, крупная фракция отправляется обратно на домол в мельницу. Аспирационный воздух из мельницы и сепаратора через вентилятор Изм. Лист № докум. Подпись Дата Лист 19 КП-ПСМИК-2016 очищается сначала в циклоне, а затем в рукавном фильтре и вентилятором вытягивается в окружающую среду. Полностью готовый продукт по пневмокамерному насосу направляется в силос на склад цемента, откуда с помощью вагона или автоцементовозов отправляются на упаковку и доставляется потребителю.  Технологическая схема получаемого цемента по мокрому способу: 1-щековая дробилка; 2-молотковая дробилка; 3-склад ; 4-мельница; 5-мельница мокрого помола; 6-вертикальный шламбассейн; 7-горизонтальный шламбассейн; 8-вращающаяся печь; 9-холодильник; 10-клинкерный склад;11-мельница;12-силос цемента. 7. Режим работы предприятии. Режим работы завода и отдельных цехов - это распорядок их работы в течение года и суток. При назначении режима работы цеха необходимо стремиться обеспечить наиболее полное использование оборудования (основных фондов) и принимать наибольшее количество рабочих смен в сутки, когда это вызвано технологиче ской необходимостью. Режим работы сушильных, дробильных и печных отделений принима ется в три смены при непрерывной рабочей недели без выходных и празднич ных дней. Продолжительность смены составляет 8 часов. Число рабочих дней в году для этих отделений составляет 365. При двухсменной работе в неделю и с одним выходным днём в каждую восьмую неделю, расчетное количество рабо чих суток в году принимают равным 262. По прерывному режиму обычно рабо тают отделения дробления, помола и сортировки, в этом случае предусматри вают дополнительные складские Изм. Лист № докум. Подпись Дата Лист 20 КП-ПСМИК-2016 помещения, емкости и бункеры для хранения материалов и полуфабрикатов. Для транспортных цехов завода при ж/д - принимают 365 дней (3 сме ны), автомобильный - 262 дня (2 смены). Расчётный годовой фонд времени работы технологического оборудования Вр(ч) предприятия в целом к отдельных линий: Ввр = Ср*1*п*Ки, где Ср - расчётное количество рабочих суток в году; I - продолжительность смены, ч; п - количество смен; Ки - ежегодный коэффициент технического использования техноло гического оборудования. Режим работы предприятия принимается на основе норм технологического проектирования. Режим работы цементного завода.

8. Расчёт материального потока. Расчёт материального потока производится на основании заданной произ водительности завода, режима работы цехов и отделений и принятых значений технологических потерь на каждом переделе. При расчете материального баланса производственные потери составляют: сырьевых материалов по всему пределу переработки – 1%; клинкер и готовой продукции (цемента)-1%; добавок и гипсового камня-1.5%; твердого топлива-1.5%; жидкого топлива-0.5%. 8.1 Расчёт производительности. Годовую фактическую производительность цеха или завода Пф (т/год) определяют по формуле: Пф=Пп/η, Потери с пылеуносом

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||